加氢精制换热器Ω环与管板焊缝开裂的讨论

2018-09-27曾海云

陈 罡 曾海云 刘 岩 张 光

(中国石油辽阳石油化纤公司建修公司 辽阳 111003)

某加氢精制装置3台Ω环焊接密封结构的U形管式换热器E01ABC,其中E01C在管程侧管板的上部先后发生两次Ω环与管板焊缝熔合线开裂。对此,笔者从设计、使用、修理等方面进行分析。

1 使用概况

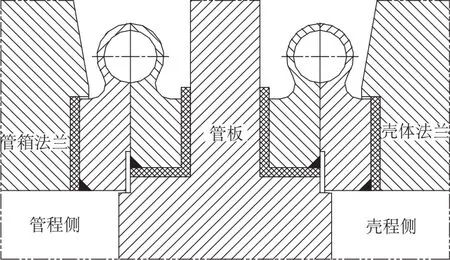

Ω环焊接法兰属于无垫片焊接密封法兰[1]结构的一种,当Ω环用作高温高压U形管式换热器的管箱法兰与壳体法兰经紧固件夹持管板的密封元件时,类似垫片安装在密封面处,将Ω环分为两半,分别与管箱法兰和管程侧管板密封面或壳程侧管板密封面和壳体法兰的内测密封焊接,然后用紧固件拧紧,再将两半环组焊成Ω环,如图1所示。由于这种结构的密封性能靠Ω环的密封焊来保证,虽无须垫片压紧力(按无垫片考虑),但为保证Ω环的密封焊缝在操作状态下不至开裂,应使Ω环处于轴向压缩或自由状态,因此仍需要适当的螺栓预紧力。但这种Ω环焊接密封所需的螺栓载荷远小于有垫片的密封结构,因此减小了法兰与螺栓的尺寸。由于Ω环焊接密封结构的可靠性和具有轴向变形能力,广泛用于高温、高压、温度或压力波动、介质渗透性强,或高(低)温引起紧固件松弛而造成泄漏的场合,如炼油中加氢精制装置的U形管式换热器[2-5]。

图1 管箱法兰与壳体法兰经紧固件夹持管板的Ω环密封结构

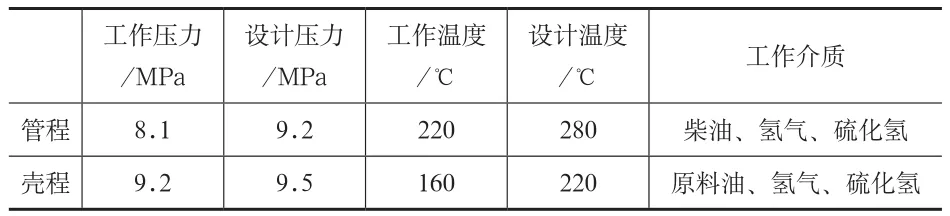

这台Ω环焊接密封U形管式换热器(简称E01C),材料为15CrMo(在管箱或壳体法兰密封面、管板密封面及凸台侧面堆焊E347L,Ω环与法兰或管板的堆焊层填角焊,见图1),而Ω环材料则为316L,技术特性见表1。2006年设计并制造,2007年初使用。2013年8月在装置停工检修时发现,管束腐蚀较为严重,管板隔板槽上部的管程进口处有约1/5面积腐蚀厚度2~3mm,做补焊处理,然后仍用原Ω环合口组焊继续使用。2014年11月,因管程侧Ω环上半部多处漏点,检修发现内表面多处点蚀或孔蚀,整体更换管程侧Ω环。2015年5月,因管程侧Ω环与管板焊缝处上部泄漏,检修时渗透检测发现焊缝沿熔合线有裂纹、Ω环焊接热影响区也有裂纹,清除裂纹后继续组焊使用。2016年8月装置停工检修,因管束腐蚀泄漏在更换管束(并在管程进口处管板的管孔边缘焊接L形挡板,以防冲蚀)时,更换管程侧Ω环。2017年10月又因管程侧Ω环与管板焊缝上部沿熔合线开裂(如图2、图3所示),再次更换Ω环。

表1 U形管式换热器技术特性

图2 Ω环与管板焊缝沿熔合线开裂

图3 裂纹局部放大

从检修过程看到,E01C经过7年多时间使用,首先是因管束腐蚀进行管程侧Ω环对接焊缝解体修理,一年后发生Ω环上半部多处腐蚀泄漏,而整体更换Ω环,更换后的Ω环使用半年多,发生与管板焊缝处上部开裂;其次是因管束腐蚀泄漏在更换管束时,再次更换Ω环,结果使用一年后,再次发生与管板焊缝处上部开裂,其裂纹部位与上次相同(图2、图3显示裂纹形貌),并作更换Ω环处理。

2 设计选材

加氢精制装置有3台结构形式一样的换热器,只是前两台E01AB壳体材料为2.25Cr-1Mo+堆焊347L,而管束的管板与换热管为321,Ω环材料也为316L。从加氢精制流程看到:原料油经3台换热器E01CBA壳程逐次预热后进入加热炉F01,再经反应器R01的反应物通过E01ABC管程逐级冷却去空冷出产品。这3台换热器的管程/壳程介质、压力基本一样,只是温度E01AB较E01C偏高,施工图设计对于临氢和硫化氢环境[6],E01AB选用奥氏体不锈钢(管束为321),而E01C则选用铁素体钢(管束为15CrMo)。但实际使用年限E01C不如E01AB长,并且E01C因管束腐蚀和Ω环泄漏而频繁发生停工检修(更换管束1次、更换Ω环3次),由此所造成的损失远大于选用不锈钢管束的造价。尽管E01B于2015年发生过管箱隔板开裂[4]和2017年因换热管泄漏而堵26个管头,这是由于设计没有从工艺上避免铵盐在换热器中结晶或没有从结构上考虑铵盐结晶在线注水溶解,由此给使用带来困难直至造成腐蚀失效,但E01A至今使用状态完好。所以,E01C应根据使用工况,探讨管束选用321的必要性,以避免管束腐蚀,利于Ω环的焊接性能。

3 工况分析

加氢精制是在高压高温和催化剂的条件下原料油加氢反应,在脱去硫、氮、氧、饱和烯烃,提高油品质量的同时,也产生了硫化氢、氨及水等腐蚀性成分,并且氨进一步与原料油中的氯、硫化合生成氯化铵和硫氢化铵,引起铵盐结晶(垢)而堵塞换热管甚至造成垢下腐蚀[7-8],尤其是高硫原油的炼化,更是加重了加氢精制装置的高温硫腐蚀或低温硫腐蚀的可能性[9-10]。E01C的15CrMo管板上部较为严重的腐蚀减薄,正是硫腐蚀和管程进口热流体冲蚀共同作用的结果,由此缩短了管束的使用年限,而因腐蚀失效不得不提前更换管束。而E01B管箱隔板开裂是因与管箱焊缝的连多硫酸应力腐蚀失效所致[4,11],E01B管束泄漏则是在U形管氯化铵结晶产生的垢下腐蚀造成[12-14],这可以通过优化工艺过程、完善停工检修的腐蚀防护等措施来控制。

对于炼化装置中不锈钢的腐蚀,文献[15]总结:随高硫原油炼化,装置(由设备经管道连接而成)腐蚀凸显,尤其是氯化物或硫化物的奥氏体不锈钢SCC(应力腐蚀破裂)更严重危及炼化装置的HSE。炼化装置均有可能接触含Cl-介质,如原油含有的氯化物(因开采与输送加入)、循环冷却水中的Cl-、容器制造与检修过程的酸洗或水压试验用工业水残留的Cl-浓缩、绝热保温层如珍珠岩棉等含有可溶氯化物若外包层保护不良而渗入雨水也会造成保温层下Cl-环境等;而硫化物的SCC除了湿硫化氢环境外,更多的案例则是连多硫酸(装置停工时设备表面的硫化铁遇水与氧反应生成)引起。这对敏化奥氏体不锈钢(包括使用过程或制造过程经历敏化温度范围如焊接或冷作硬化形变马氏体未经固溶处理或固溶处理不完全)容易产生晶间腐蚀微裂纹,为SCC提供应力集中,从而促进氯化物或硫化物的奥氏体不锈钢的SCC。

由此可见,在探讨E01C管束选用321的必要性时,尚应考虑硫化物或氯化物腐蚀的可能性,合理优化工艺过程和停工检修时的腐蚀防护,如提高管程出口温度高于铵盐结晶温度,或在管程加设注水(控制Cl-含量)管线适时化解铵盐结晶,避免因间歇停工注水开启管箱进口时空气的进入而产生连多硫酸。另外,对管箱的铁素体钢应采取电偶腐蚀保护。

4 修理改进

上面从使用材料的耐蚀性和使用工况的腐蚀性对加氢精制用换热器选材进行了分析,由于没有换热器检修时留存的照片等相关腐蚀见证及相应的金相理化分析,只能从加氢精制装置腐蚀与防护的文献中参考相关案例取证,得出建议:E01C管束也应选用与E01AB相同的奥氏体不锈钢(管板、换热管为321)。同时发现,由于换热器设计时没有考虑铵盐结晶及注水溶解,引起了诸如管箱隔板开裂、U形管束换热管铵盐垢下腐蚀泄漏,直至管程侧Ω环泄漏。下面从焊接性对Ω环与管板焊缝开裂进行探讨。

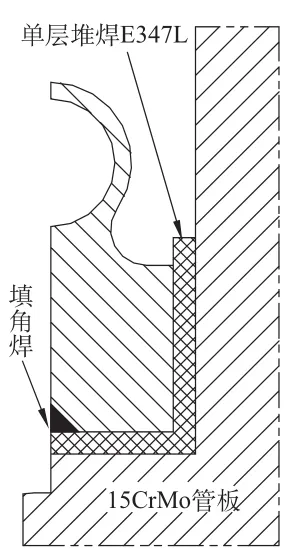

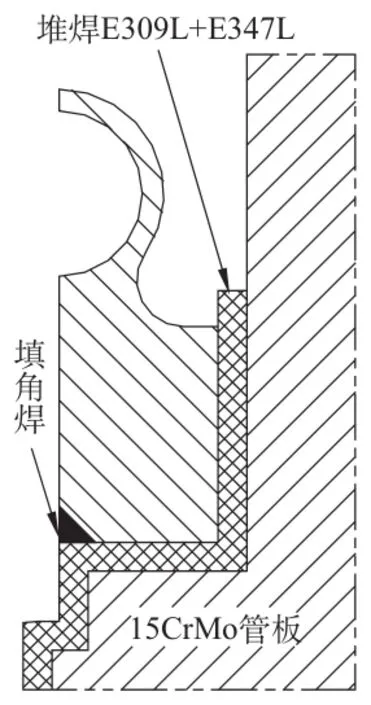

施工图设计为了316L Ω环与15CrMo管板接触(防止电偶腐蚀)及焊接,在管板的密封面及密封面与凸台间垂直侧面要求单层堆焊E347L,然后与Ω环填角焊(见图4)。

由于15CrMo的焊接性[6]具有淬硬倾向对冷裂纹及再热裂纹的敏感性,通常采用焊前预热、控制层间温度、焊后消氢处理及消除应力热处理等措施控制;而316L的焊接性则由于胀缩性大具有热裂纹的敏感性,并且由于焊接过程析出铬的碳化物或形成σ相导致晶间腐蚀倾向,通常采用低碳焊材、减小焊接线能量且控制层间温度等措施。两者之间的焊接,在考虑两者焊接性的同时,通常采用奥氏体型焊接材料在铁素体表面施焊过渡层,并控制铁素体对熔敷金属的稀释率,如采用坡口表面预堆边焊、较小的焊接能量输入等措施,文献[5]修理时就是采取先用E309L焊接过渡层,然后用E347L焊接Ω环。而文献[16]则在CrMo钢管板采用双层堆焊E309L+E347L即管板2(见图5)。

尽管文献[16]也提出:如果焊接不当,Ω环与管板间焊缝容易出现开裂。但从本案例的Ω环与管板焊缝开裂两次的位置看,都发生在上部而不是下部,这里除了焊接因素外,还有其他更重要的因素。从结构受力角度,管箱重力及管线推力使Ω环与管板焊缝上部产生拉应力(下部为压应力);而从结构装配看,管板端部凸台与管箱法兰内壁存在1.5mm间隙,与管箱法兰焊接的半Ω环端面开有宽17mm深2mm的凹槽,为另半Ω环与管板的焊缝留有空间。从管箱进口的热流体虽不能直接冲刷Ω环与管板的焊缝,但经过管板端部凸台与管箱法兰内壁间1.5mm缝隙,流至与管箱法兰焊接的半Ω环端面宽17mm深2mm的凹槽内,对另半Ω环与管板的焊缝构成冲刷。由此可见,Ω环与管板焊缝上部的受力状态和介质温度都较下部苛刻,并且存在连多硫酸应力腐蚀环境[4],在外部拉应力和焊缝残余应力共同作用下,加速由敏化区晶间腐蚀引发的Ω环与管板焊缝沿熔合线开裂。

E01A使用至今没有发生E01C的Ω环与管板焊缝上部开裂以及管束腐蚀等问题,得益于管束选用321,尤其是管板选用321利于Ω环的焊接,避免与CrMo异种钢焊接易产生裂纹等缺陷的可能性,当然E01A不存在连多硫酸应力腐蚀环境。若E01C管束材料也选用321,则有益于管板与Ω环的焊接(见图6),同时在使用中控制发生连多硫酸应力腐蚀环境。

图4 Ω环与管板1焊接

图5 Ω环与管板2焊接

图6 Ω环与管板3焊接

5 结束语

Ω环焊接密封结构U形管式换热器在炼化装置加氢精制中广泛应用,但由于换热器设计时没有考虑铵盐结晶及注水溶解,引起了使用中诸如管箱隔板开裂、U形管束换热管铵盐垢下腐蚀泄漏,直至Ω环与管板焊缝应力腐蚀开裂等问题。对此,应从优化工艺流程、停工检修时防腐措施、设计改进等方面进行完善,控制氯化物或硫化物的应力腐蚀。

1)合理优化工艺过程和停工检修时的腐蚀防护,如提高管程出口温度高于铵盐结晶温度,或在管程加设注水(控制Cl-含量)管线适时化解铵盐结晶,避免因间歇停工注水开启管箱进口时空气的进入而产生连多硫酸;

2)E01C管束选用321;

3)增加管箱底部支撑。