升降机卷筒安全圈处钢丝绳断丝状况及受力分析

2018-09-27张庆丰

张庆丰

(宁波市特种设备检验研究院 宁波 315048)

简易升降机价格低廉,操作方便,得到广泛应用。简易升降机的驱动主机基本采用钢丝绳式电动葫芦,由于导绳器的磨损、不合理地更换钢丝绳和不良的作业方式导致钢丝绳在卷筒中乱绕,与卷筒外壳发生干涉,导致钢丝绳磨损断丝现象时有发生。简易升降机使用环境复杂,装载货物时冲击大,可能使断丝磨损处的钢丝绳断裂,导致升降机货厢发生坠落,将会造成严重的安全事故。

本文针对一台简易升降机电动葫芦卷筒上的钢丝绳断丝情况进行原因分析。应用欧拉公式,分析钢丝绳在卷筒上的受力情况,并分析了钢丝绳在卷筒上的包角、摩擦系数、摩擦力与钢丝绳张力之间的关系。采用力学模型模拟了货物被装入货厢内的冲击过程,计算了3种不利工况下断丝处钢丝绳的安全系数,提出可能存在的安全隐患。并讨论了平层精度、货厢重量对冲击载荷的影响。最后在预防钢丝绳断丝,安全圈检验,减小冲击载荷等方面提出了一些建议,对电动葫芦钢丝绳的维护保养和检验有较大的借鉴意义。

1 设备的基本情况及缺陷描述

2017年8月22日,对某机械有限公司一台简易升降机实施定期检验过程中,发现该升降机电动葫芦卷筒末端一段钢丝绳断丝,且呈分散状(如图1所示),具体表现为:电动葫芦外壳有变形现象,钢丝绳及卷筒油污严重。断丝处钢丝绳未排列在卷筒绳槽中,呈鼓包状,随着电动葫芦的运行,钢丝绳与电动葫芦外壳干涉,致钢丝绳磨损断丝,经仔细查验,一捻距内最大断丝数达到27根。该升降机的相关参数见表1。

图1 卷筒末端钢丝绳断丝

表1 升降机相关参数

经整体检验,升降机运行异响,一楼平层精度不良,货厢在1楼平层时,货厢地坎低于层门地坎1.5cm。导靴间隙偏大,启动时,升降机有明显抖动。当升降机在1楼平层时,电动葫芦处于最大排绳量,且断丝处的钢丝绳仍缠绕在卷筒中,也就是断丝钢丝绳在电动葫芦的安全圈内。卷筒中刚排出的钢丝绳距离最大断丝处大致还有1圈的排绳。虽然经过一圈的绳圈,断丝处钢丝绳的张力相对于排绳出口处钢丝绳的张力已减少,但断丝处钢丝绳的破断拉力已减小,且升降机启动抖动,装载货物冲击大,增加了对钢丝绳的冲击载荷。钢丝绳存在突然断裂,发生货厢坠落的可能,后果不堪设想。

2 断丝原因分析

征询该升降机的使用单位和保养单位,查询相关使用和保养记录,发现该升降机曾因维修方式不当,发生过冲顶事件,事后更换了导绳器和钢丝绳。联系现状,断丝主要有以下3个原因:

1)升降机运行异响来源于钢丝绳与导绳器的干涉(如图2所示),由于吊钩与货厢龙门架吊耳的安装位置不合理,致钢丝绳处于斜拉状态,使导绳器与钢丝绳干涉,造成导绳器排绳效果不良,使钢丝绳脱离卷筒绳槽,发生鼓包现象。升降机的冲顶使电动葫芦外壳变形,故造成鼓包处钢丝绳与电动葫芦变形外壳干涉,导致该处钢丝绳磨损断丝。

图2 钢丝绳与导绳器干涉

2)维保单位在更换钢丝绳时,未对新钢丝绳进行应力消除,故钢丝绳内部存在着扭转应力,在导绳器与钢丝绳配合不良的情况下,加大了钢丝绳脱离卷筒绳槽的可能性。

3)该升降机主要用来运载轴承,货物体积小,但重量大,且使用频繁,故加剧了钢丝绳的磨损和负荷。钢丝绳油污严重的主要原因在于所受应力大,内部麻芯中的油渗出所致。

综上所述,鼓包处钢丝绳与变形的电动葫芦外壳干涉是断丝的直接原因,吊钩与龙门架不合理的安装位置和频繁、重载荷的使用状况是断丝的间接原因。

3 钢丝绳在卷筒断丝处的张力分析

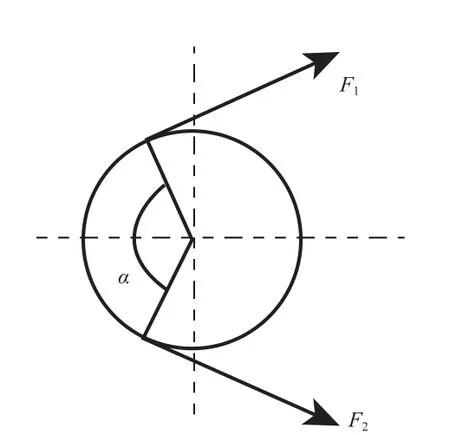

卷筒中的钢丝绳在张力和卷筒表面摩擦力的作用下,处于滑动及未滑动的临界状态。由欧拉公式[1]可得:(假定钢丝绳在卷筒内的正向力是均匀分布的)

式中:

F1——钢丝绳紧边张力,N;

F2——钢丝绳松边张力,N;

e ——自然对数的底数,e=2.71828;

f——钢丝绳与卷筒间的摩擦系数,此处取0.08[2];

α——绳在卷筒上的包角,rad。

图3所示为钢丝绳在卷筒中的张力关系图。为了计算一捻距内最大断丝处的钢丝绳张力值,设F1为刚好绕入卷筒中钢丝绳所受张力,F2为最大断丝处钢丝绳所受张力。则由式(1)可得最大断丝处钢丝绳所受张力F2为:

图3 钢丝绳在卷筒中的张力关系图

在受力点F1与F2之间这段钢丝绳所受的摩擦力Ff为:

由式(3)可得:最大断丝处钢丝绳所受张力F2是刚好绕入卷筒中钢丝绳所受张力F1和两处受力点F1与F2之间这段钢丝绳所受的摩擦力Ff的差值。即摩擦力Ff抵消了部分F1得到了张力F2,根据式(2)、式(3),可得以下结论:

1)摩擦力Ff的大小与包角α和摩擦系数f有关,包角α越大,摩擦系数f越大,摩擦力Ff则越大,反之则越小。即安全圈越多、钢丝绳与卷筒间润滑越小,摩擦力Ff越大;

2)摩擦力Ff越小,F2越大,过少的安全圈和钢丝绳与卷筒间的油污将会加大最大断丝处钢丝绳所受张力F2。

见图2,钢丝绳与导绳器存在干涉,维保单位非但没有调节吊钩与货厢龙门架吊耳的悬挂位置,反而采用在安全圈处添加黄油润滑的方式试图减少磨损,不料同时也减小了钢丝绳与卷筒间的摩擦系数,使摩擦力Ff减小,导致对断丝处钢丝绳的张力加大,钢丝绳的安全系数也随之减小。

4 三种不利工况下钢丝绳的冲击载荷分析

根据升降机现场检验情况,确定以下3种情况对钢丝绳的冲击载荷较大,确定为断丝处钢丝绳不利工况:

1)额载为1t的货物经过具有高低差为1.5cm的层门地坎与货厢地坎被装载到货厢时,货物对货厢产生冲击,此时钢丝绳受到较大的冲击载荷;

2)货厢额载,升降机启动向上,货物的惯性力将会使起升载荷出现动载增大的作用,且由于导靴间隙的偏大,启动的不平稳性,也将增大动载;

3)货厢额载,升降机运行向下,急停,由于速度的突然变化,钢丝绳也将受到一个动载。

4.1 第一种工况下钢丝绳的冲击载荷

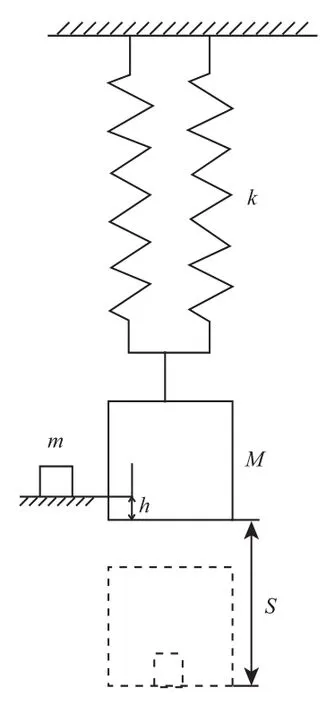

额载1000kg的货物被运入货厢内,此时货厢将受到冲击,其冲击效果可以等效成如图4所示:把钢丝绳等效成刚度系数k很大的弹簧[3],这冲击相当于1000kg额载在货厢内自由落体,自由落体高度为平层差h,货厢在额载的冲击作用下最大的位移为s,根据机械能守恒定律,额载和货厢的势能差转化为钢丝绳的弹性势能,其方程式为:

式中:

m——额载,1000kg;

M——货厢质量,750kg;

g——重力质量比常数,10N/kg;

而刚度系数k:

式中:

E——提升钢丝绳的弹性模量,钢丝绳为纤维芯,

A——钢丝绳的横截面积,132.7mm2;

l——钢丝绳的有效长度,8m。

代入以上数据,k=1.32×106N/m。

因为在冲击过程中,钢丝绳构件在弹性范围内,故冲击载荷F1和最大冲击位移s之间存在线性关系[4],

图4 第一种工况下钢丝绳的等效动力学模型

即:

静载荷(m+M)g和静载位移x之间也存在线性关系,即:

式中:

x——静载位移,即货厢内放入额载,货厢经冲击达到静态时的下沉量。

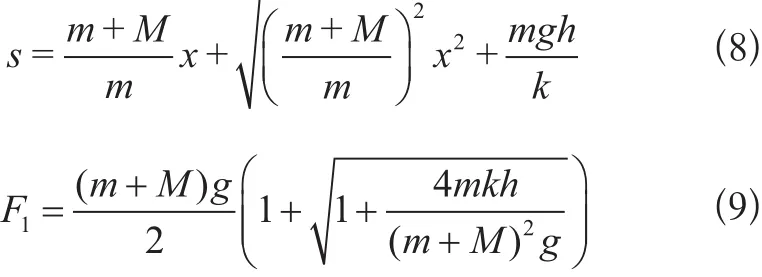

由式(4)、式(6)、式(7)可得:

由式(9)可得以下结论:

1)冲击载荷的大小与货厢质量和额载的大小有关:载荷越大,则货物搬入货厢时,对钢丝绳的冲击载荷越大;

2)冲击载荷与平层精度有关:平层精度越差,则货物搬入货厢时,对钢丝绳的冲击载荷越大。

将相关参数代入式(9),用MATLAB仿真F1与h之间的关系曲线,如图5所示:平层精度在15mm时,冲击载荷就达到25kN,当平层精度达到20mm时,冲击载荷就超过了27kN。平层高度差才增加了5mm,但冲击载荷就增加了2kN。

图5 平层精度与冲击载荷的关系图

4.2 第二种工况下钢丝绳的冲击载荷

升降机起升时的冲击载荷主要是起升动载荷Φ2PQ[5],因此:式中:

Φ2——起升动载系数;

PQ——额定起升载荷,PQ=(m+M)g,N;

而起升动载系数:

式中:

Φ2min——与起升状态级别相对应的起升动载系数的最小值;

β2——按起升状态级别设定的系数;

vq——稳定起升速度,m/s。

起升状态可划分为HC1~HC4四个级别,现场检验时,该升降机导靴间隙偏大,起升时有轻微冲击,查表确定该起升状态级别为HC2,查表确定β2=0.34,Φ2min=1.10,而电动葫芦稳定起升速度为0.13 m/s,代入式(11)得Φ2=1.18。

4.3 第三种工况下钢丝绳的冲击载荷

为了反映由于电动葫芦急停,而对钢丝绳引起的冲击效应,将电动葫芦减速动载系数Φ5乘以引起减速的驱动力变化值ΔF[6],故:

式中:

Φ5——减速动载系数;

ΔF——引起减速的驱动力变化值,

ΔF=1/2(m+M)g,N。

考虑到电动葫芦是集驱动电机、减速器、制动器三合一的机构,故结构紧凑,传动紧密,且运行速度较小,查表Φ5取1.2。

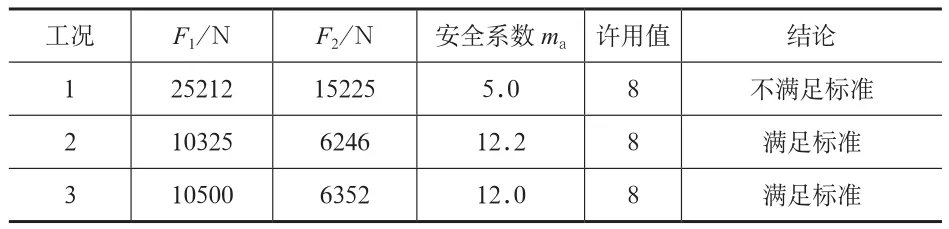

5 三种不利工况下钢丝绳安全系数的计算

该电动葫芦采用的钢丝绳型号规格为6×37+NF-13-1570,查产品技术资料得该钢丝绳的最小破断拉力为87kN。为简化计算和分析,这里不考虑钢丝绳磨损、锈蚀、内部损伤等其他缺陷对钢丝绳破断拉力的影响,只考虑表面断丝的影响。该钢丝绳一捻距内表面最大断丝处为27根(本文意在探讨安全圈处钢丝绳的受力特征,不考虑此断丝数时的钢丝绳报废标准),而钢丝绳总的最小破断拉力是各根钢丝最小破断拉力的总和,故最大断丝处钢丝绳的最小破断拉力最大断丝处钢丝绳的安全系数ma为最小破断拉力FZ与工作载荷F2的比值,即:

为计算3种工况下钢丝绳的安全系数,将相关计算参数列于表2,其按式(13)计算的安全系数对比见表3。

表2 计算安全系数的相关参数

表3 三种工况安全系数计算结果

以上计算的是升降机在1楼,电动葫芦处于最大排绳量,仍有1圈安全圈最大断丝处钢丝绳的安全系数。处于悬挂状态的钢丝绳在静载状态下的安全系数经计算为10.0,联系表3计算结果,可得以下结论:

1)工况2,工况3的冲击载荷较小,只有静态载荷的1.2倍左右,但工况1的冲击载荷较大,将要达到静态载荷的3倍,大的冲击载荷导致工况1下钢丝绳的安全系数小于8,应立即更换钢丝绳;

2)在卷筒中经过1圈的安全圈后,最大断丝处钢丝绳的张力减小到出绳口钢丝绳的0.6倍,因此在工况2,工况3冲击载荷不大的情况下,最大断丝处钢丝绳的安全系数由于安全圈的减载作用反而有所提高;但值得特别注意的是,即使仅针对工况2或工况3,根据钢丝绳断丝的规律,已发生断丝的钢丝绳继续使用,断丝速率会非常规地快速增加,且继续使用也会使平层精度恶化,因此该钢丝绳目前虽未发生破断,也应立即更换。

6 结论与建议

1)GB 28755—2012《简易升降机安全规程》中规定:悬挂货厢的钢丝绳的安全系数不应小于8,而本案中电动葫芦卷筒上一捻距内最大断丝处钢丝绳的安全系数只有5.0,且在计算中只考虑表面断丝对钢丝绳最小破断拉力的影响,未考虑磨损,内部断丝,变形,绳芯等其他缺陷对钢丝绳破断拉力的影响,经仔细查验,部分断丝钢丝绳是从绳股内部挤压出来,表明钢丝绳与电动葫芦外壳的干涉,已导致钢丝绳变形。虽然调整平层精度,使货厢地坎和层门地坎平齐,减小冲击载荷,但鉴于局部断丝多,钢丝绳变形,钢丝挤出和渗油严重等现象,因此要求使用单位立即更换新的钢丝绳。

2)TSG Q7015—2016《起重机械定期检验规则》中规定:配备有导绳器的卷筒在整个工作范围内应有效排绳,无卡阻现象。本案例中由于货厢吊耳与吊钩安装位置不合理,造成钢丝绳相对于卷筒绳槽的偏角达到7°,已经违反了GB 28755—2012《简易升降机安全规程》中对于此偏角不应大于4°的规定,引起钢丝绳与导绳器干涉,使导绳器排绳效果不良,导致钢丝绳在卷筒中乱绕,造成钢丝绳与变形卷筒外壳干涉,引发断丝。因此为避免电动葫芦钢丝绳发生本案例中的断丝现象,最主要就是要保证钢丝绳在卷筒中排列整齐,这需要:

(1)更换新的钢丝绳时,首先应消除新钢丝绳的扭转应力;

(2)电动葫芦吊钩与货厢龙门架吊耳装配位置应合理,装配完成后,升降机应全程运行一次,确保吊钩转动灵活,导绳器运行灵活,无异响,与钢丝绳不发生干涉。

3)缠绕在卷筒上的钢丝绳受到张力和摩擦力的作用。随着安全圈数的增多,钢丝绳受摩擦力越大,会使钢丝绳的张力逐渐减小。但钢丝绳与卷筒间的油污会减少钢丝绳与卷筒间的摩擦力,导致绳末端张力增大。故对于安全圈数较少,且油污严重的电动葫芦,应特别注重钢丝绳末端固定压板个数及固定螺母松紧度的检验,以防止钢丝绳所受张力超过固定压板对钢丝绳的摩擦力,从而导致钢丝绳从压板中滑脱,引发坠落安全事故。因此对于安全圈较少的电动葫芦,严禁使用单位盲目用黄油润滑电动葫芦钢丝绳。

一般设计对电动葫芦卷筒末端钢丝绳压板的要求是能承受钢丝绳最大拉力的0.134倍。设钢丝绳的最大拉力为Smax,压板承受的拉力为Sgu,则Sgu=0.134Smax。由欧拉公式得Smax=eαfSgu,卷筒为铸铁件,在一般条件下可取摩擦系数f=0.16,根据以上关系式可得α=4π,即安全圈为2圈。但是值得注意的是,在钢丝绳和卷筒润滑的情况下,摩擦系数会减少,像本案例中钢丝绳和卷筒被过渡润滑,取摩擦系数f=0.08,得α=8π,即为了保证压板固定的有效性,安全圈至少需要4圈。而GB 28755—2012《简易升降机安全规程》中规定:当货厢停在完全压缩的缓冲器上时,卷筒的绳槽中至少保留3圈钢丝绳。故建议规程增加如下条款:

(1)针对安全圈不多的电动葫芦,严格控制钢丝绳及卷筒中的油污;

(2)在油污严重的环境中,增加钢丝绳在卷筒上的安全圈圈数,建议至少保留4圈以上。

4)钢丝绳受到的冲击载荷与升降机的平层精度紧密相关。平层精度差,会加大钢丝绳的冲击载荷。为减少钢丝绳的损伤,延长钢丝绳的使用寿命,增加安全系数,一方面要提高升降机的平层精度,另一方面需要使用人员严格按照升降机操作规程,不超载,轻拿轻放,减小货物装入货厢时的冲击。