含硫油品储罐自燃事故鱼刺图分析

2018-09-27董哲仁阳富强

李 凡 董哲仁 刘 颖 阳富强

(福州大学环境与资源学院 福州 350116)

近年来我国对于含硫、高硫原油的加工数量日益增长,由硫腐蚀所导致的安全问题越来越严重,由储油罐硫腐蚀氧化自燃而引发油罐火灾、爆炸事故的形势日益严峻。比如:2000年9月3日和10月19日天津石化某炼厂214#、213#石脑油储油罐分别发生冒烟和爆炸事故[1];2010年5月9日,中国石化股份有限公司上海高桥分公司上海炼油厂油罐发生火灾;2016年4月13日,国内某输油站2000m3拱顶泄压罐清罐作业过程中,泄压罐发生爆燃。导致这些事故发生的主要原因都是储油罐内硫腐蚀产物硫化铁氧化放热,这些事故对事故单位造成了极大的经济损失。因此,应用鱼刺图分析法,通过分析影响含硫油品储罐自燃事故的众多因素,建立因果鱼刺图,提出针对性的预防措施,对控制因储油罐硫腐蚀产物自燃引发的火灾、爆炸事故具有积极的意义。

1 鱼刺图简介

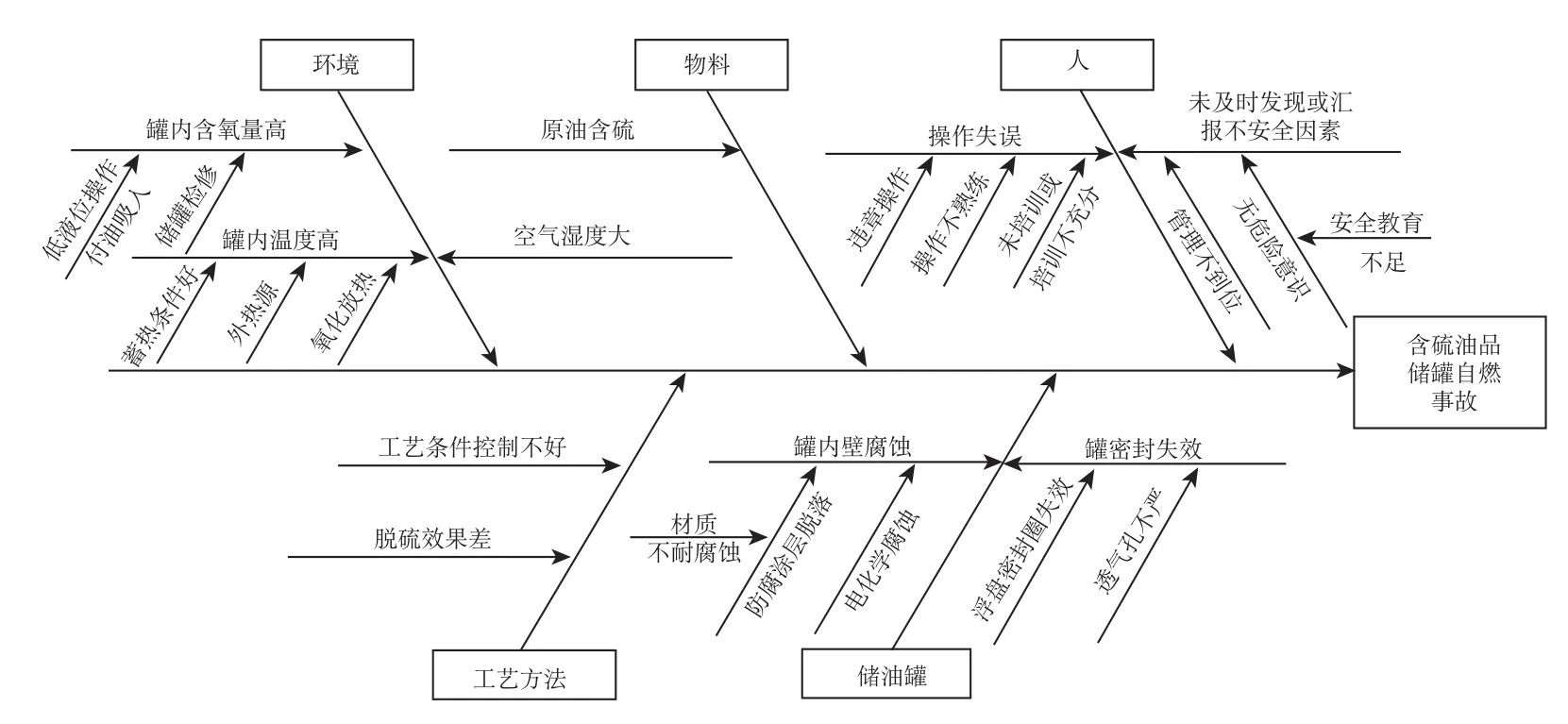

鱼刺图,又称因果图,是一种发现问题“根本原因”的分析方法。它是利用“头脑风暴法”列出导致事故发生的众多因素,按照因素彼此之间的关联性理顺层次,整理成的条理清晰、标示出各重要因素的图形。绘制鱼刺图第一步是要明确绘图对象的特性,若要进行含硫油品储罐自燃事故的因素分析,则绘图对象就是含硫油品储罐自燃事故;其次,根据有可能导致含硫油品储罐自燃事故的各种因素,找出各种因素自身的大原因、中原因和小原因,并使用大箭头和小箭头依次标出,整个逻辑图形的形状似鱼刺,使得大因素、中因素、小因素很清晰。

2 基于鱼刺图法的含硫油品储罐自燃事故因素分析

发生含硫油品储罐自燃事故必须具备的三个必要条件是:1)油品储罐内壁有硫腐蚀产物硫化铁生成;2)储罐内部氧气浓度达到一定水平;3)储罐内部的温度达到硫化铁的自燃点。当环境满足以上三个条件时,储罐自燃事故就一定会发生。把可能导致这三个条件得到满足的大原因分成人-机-料-法-环五个大因素,再对这五个因素分别进行分析。

2.1 人的因素分析

人的不安全行为是直接导致事故发生的人因失误。在含硫油品储罐的日常管理中,若管理人员未能及时发现或发现但未及时汇报罐体腐蚀情况等不安全因素时,会直接导致罐内壁腐蚀或温度升高等危险隐患慢慢加剧;同样,在操作人员操作失误时,也会使自燃事故概率逐渐升高。这两个中因素分别是由以下小因素引起的:

1)因安全教育不足致使管理人员无危险意识;

2)安全管理不到位;

3)管理人员及操作人员未经过安全培训或培训不充分;

4)操作人员违章操作;

5)操作人员操作不熟练。

2.2 机的因素分析

在这个事故分析中,“机”指的是装有含硫油品的储罐。当储罐是由不耐腐蚀的材质制成、防腐涂层脱落,同时罐内存在电化学腐蚀的情况时,会造成含硫油品储罐内壁腐蚀,生成硫腐蚀产物硫化铁;空气在罐体内浮盘密封圈失效或透气孔不严时进入罐内,导致储罐内部含氧量上升,加强储罐内壁的腐蚀作用。由此,生成的硫化铁越积越多,含氧量越来越高,储罐发生自燃事故的可能性也同步上升。

2.3 料的因素分析

在这个事故分析中,“料”的因素分析针对的是储罐内油品的含硫量。不同油品的含硫量相差很大(见表1[2]),所以发生自燃事故的概率也不同。硫含量高的油品在炼制和加工过程中会产生更多的活性硫,而活性硫对储罐内壁的腐蚀作用很大。通常含硫量越高,发生自燃事故的概率越高,反之越低。

表1 几种原油的硫含量

2.4 法的因素分析

在这个事故分析中,“法”指的是炼制含硫油品的工艺方法。采用不同的油品炼制工艺和方法所得到的含硫油品中的活性硫含量不同,通常脱硫效果差的工艺过程(如:一脱四注)或工艺条件控制不好(如:蒸馏装置温度控制不好)时,会产生更多的活性硫,导致储油罐内硫化铁的含量上升,从而增加了自燃事故发生的概率。

2.5 环的因素分析

环境的影响因素主要是罐内的温度、大气湿度和含氧量。通常环境的温度越高,储罐的蓄热条件就越好,硫化铁的氧化反应所释放出的热量就越不容易向外界辐射,从而发生热积聚,储罐内部环境温度就越容易达到硫化铁的自燃点温度;空气的湿度越大,硫化氢气体就越容易离解,硫离子的生成量就越大,对储油罐内壁的腐蚀程度就会越大,直接导致硫化铁的生成量越大;采用低液位操作或在储罐检修时,空气会进入储罐内部从而使罐内氧气浓度增大,在这些情况下储罐自燃事故都会更容易发生。

3 建立鱼刺图

根据上述含硫油品储罐自燃事故的原因分析,按人-机-料-法-环五个大因素进行分类挖掘来绘制鱼刺图。把“含硫油品储罐自燃事故”作为分析的事故,位于图的右边,划出干线。在干线上方为三个支线(大因素)即人、物料和环境,下方为储油罐和工艺方法,将各类大因素层层展开,逐层分析,从中因素、小因素到细因素,画出含硫油品储罐自燃事故的鱼刺图,如图1所示。

图1 含硫油品储罐自燃事故鱼刺图

4 预防与控制措施

由上述含硫油品储罐自燃事故鱼刺图分析,应从对人-机-料-法-环五个方面因素的分析出发,采取针对性措施预防含硫油品储罐自燃事故发生;重点采取以下预防控制措施,确保含硫油品储罐的存储管理安全性和可靠性。

4.1 人的因素

1)安全生产责任制必须严格落实,企业安全管理责任必须明晰;专职从事安全工作的机构设置应逐步科学化、完善化;专业人才数量充足。

2)在员工上岗前必须进行安全教育以及相关安全技能的训练,并在通过考核合格后才能上岗;完善规章制度,强迫员工遵章守纪,实现“要我安全”;日常生产中通过教育、座谈、产前会等形式着重提高员工自我的安全意识,实现“我要安全”。

3)建立完善的安全管理制度,加强对储油罐区的安全检查和巡察力度,发现异常或事故苗头应及时进行上报,并由专业人员及时采取恰当措施排除隐患;例如:储罐局部异常高温、温度监测器报警,通风孔、结构连接处等处冒出白烟或发出刺激性气味等。在条件允许的情况下可设闭路电视监控系统或多种形式的无人监测器。

4.2 机的因素

1)将耐腐蚀金属用于储罐内壁腐蚀高发部位的制作或将现有储罐进行局部耐腐蚀材料喷镀或涂镀,使易腐罐体与氧气和硫化氢隔离开来,消除腐蚀发生的条件,既可以延长含硫油品储罐的寿命,还可以有效防止硫腐蚀产物的生成与自燃。

2)要加强油罐的切水工作,减少罐底的垫层中含硫水的切除,以降低气相空间的硫化氢浓度和水蒸汽浓度,减少电解质的形成,降低对储罐材料的电化学腐蚀。

3)确保储罐内浮顶及透气孔的密封性良好。

4)应使储罐的运行周期尽量短,同时增加储罐清罐检修的频率,并重点检修易损关键零部件。检修过程中应完全清除储罐内壁及底部堆积的硫化铁,防止其发生自燃。

5)应在油品储罐顶部安装水喷淋设施,在高温环境下,在储罐上喷淋水可降低油罐内气相温度达5~15℃,温度降低可以极大程度延缓硫化氢对碳钢的腐蚀速度,同时还能减少腐蚀产物硫化铁的堆积量,减少硫化铁的量也可极大延缓储罐腐蚀速度和降低罐内温度。最高气温超过30℃的工作日必须启用水喷淋设施降低储罐温度。同时,为控制蓄热条件,应在设备设计时就注意到储罐内部的散热问题,进行合理设计或增加安全设施以减少在储罐内部的热量积聚,防止达到硫化亚铁的自燃点温度。

4.3 料的因素

严格控制各类进罐油品的硫含量,应尽量储放含硫量低的原油。若必须储放含硫量高的原油则应采取必要措施降低油品的含硫量,例如将含硫量高和含硫量低的油品按照一定混合比例混装,将储罐中油品的硫化氢单位体积浓度降低,减少腐蚀程度。通过控制硫含量从源头上控制硫腐蚀速率。

4.4 法的因素

在工艺上应改进“一脱四注”技术,减少粗汽油组分中的硫化氢等腐蚀介质;蒸馏装置初、常顶汽油冷却要控制好(不小于40℃);减少硫化氢气体等进入汽油中间罐;利用加氢脱硫、微波脱硫等技术降低原油的含硫。也可使用适合于高硫原油的缓蚀剂,降低腐蚀速度[3]。

4.5 环的因素

1)向储罐内部充装氮气等惰性气体,使储罐内部氧气含量降低,可以有效防止硫化铁的氧化,降低硫腐蚀产物自燃的危险性。

2)储罐付油操作时,使用低压瓦斯代替进入储罐的空气。可保护储罐的气相空间始终处于无氧状态,硫化铁将无法氧化自燃[4]。

3)储罐在付油操作时,采用收付混合操作方式,使浮盘在较小的范围内上下浮动,减少浮盘以下硫化铁与空气接触氧化的机会[5]。

5 结论

应用鱼刺图分析法对含硫油品储罐自燃事故进行分析,可以直观清晰地查清影响储油罐自燃的主要因素及各细项原因。通过分析,提出从人-机-料-法-环五个方面采取防范含硫油品储罐自燃事故的措施,可有效促进含硫油品储罐的安全管理工作。