起重机械防碰撞装置检验方法探讨

2018-09-27望斌陈琼程军

望 斌 陈 琼 程 军

(武汉市特种设备监督检验所 武汉 430040)

运行中的起重机械发生碰撞会造成设备和人员的重大损失,2016版起重机械检规中明确了对起重机械防碰撞装置的检验要求,将起重机械防碰撞的要求提到了一个新的高度,为了更好地完成该项目的检验,促使相关单位更好的落实企业主体责任,有必要对起重机械防碰撞的相关法规标准要求、防碰撞装置的检验要求和方法等进行梳理。

1 法规标准中对起重机械防碰撞装置的要求

1.1 起重机械检验规则中的要求

2016版起重机械检验规则的安全保护和防护装置检查中加入了防碰撞装置的要求,相应项目为TSG Q7016—2016《起重机械安装改造重大修理监督检验规则》(以下简称起重监检规)的C11.5和TSG Q7015—2016《起重机械定期检验规则》(以下简称起重定检规)中的C5.7,其要求为“当两台或者两台以上的起重机械或者起重小车运行在同一轨道上,或者不在同一轨道且有碰撞可能时,检查是否装设防碰撞装置”。起重定检规中指明其适用范围包括桥式起重机、门式起重机、塔式起重机、门座式起重机、缆索式起重机。

1.2 相关起重机械技术标准中的要求

GB/T 6067.1—2010 《起重机械安全规程 第1部分:总则》中9.2.9防碰撞装置的要求为“当两台或两台以上的起重机械或起重小车运行在同一轨道上时,应装设防碰撞装置。在发生碰撞的任何情况下,司机室内的减速度不应超过5m/s2”。防碰撞装置设置要求为:通用门式、通用桥式、梁式起重机、门座式起重机宜装,其他类型起重机未做要求。

GB/T 6067.5—2014 《起重机械安全规程 第1部分:桥式和门式起重机》中对防碰撞装置的设置要求为:通用桥式起重机、通用门式起重机、半门式起重机、葫芦桥式起重机、葫芦门式起重机、电动单梁起重机、电动悬挂起重机、防爆桥式起重机、防爆梁式起重机、绝缘桥式起重机、造船门式起重机、料箱起重机、锻造起重机、板坯搬运起重机、铸造起重机、淬火起重机、料粑起重机、岸边集装箱起重机、桥式抓斗卸船机、轨道式集装箱门式起重机均为应装,轮胎式集装箱门式起重机未做要求。

GB/T 5144—2006 《塔式起重机安全规程》中未对防碰撞装置做出要求,而GB/T 5031—2008《塔式起重机》中5.6.14工作空间限制器,“用户要求时,塔机可装设工作空间限制器。对单台塔机,工作空间限制器应在正常工作时根据需要限制塔机进入某些特定的区域或进入该区域后不允许吊载。对群塔(两台以上),该限制器还应限制塔机的回转、变幅和整机运行区域以防止塔机间结构、起升绳或吊中发生相互碰撞。当塔机间的工作空间限制器间采用有线通讯时,应采取有效措施防止电缆(电线)意外损坏。”,并且在附录B中给出了工作空间限制器-防碰撞、分区装置的规定。

GB/T 17495—2009《港口门座起重机》的3.14.1中要求,“起重机安全保护装置应符合设计要求与GB/T 6067的规定。行走台车应设置防碰撞装置”。

GB/T 28756—2012《缆索起重机》的5.9.2.3大车行程限位装置中要求“当缆机在与终端止档或同一轨道上其他缆机相距约5m时,应限制缆机运行速度”,这也可以认为是防碰撞要求。

通过对法规标准的梳理,大家可以看到对起重机械防碰撞的要求是逐渐严格的,除新装设备需要配置防碰撞装置外,在用设备也需要改进防护水平满足防碰撞保护的要求。

2 常见防碰撞装置工作原理及失效情况

2.1 一维防碰撞

桥架式起重机如桥式起重机、门式起重机等通常是同轨道上大车的防碰撞,一维防碰撞,通常用行程限位装置,一般分为有触点的限位开关和无触点的检测装置两种[1,2,3]。

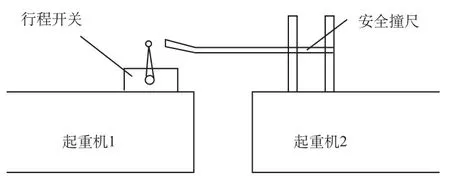

●2.1.1 行程限位开关加安全撞尺

通常利用起重机上的大车限位开关加安全撞尺起作用。在或是在起重机大车端梁上焊一根平伸的角钢,由角钢触动装在起重机或同一轨道上另一台起重机大车端梁上的限位开关(如LX10-11等型号的行程开关), 使起重机断电停车。

其工作原理示意图如图1所示。

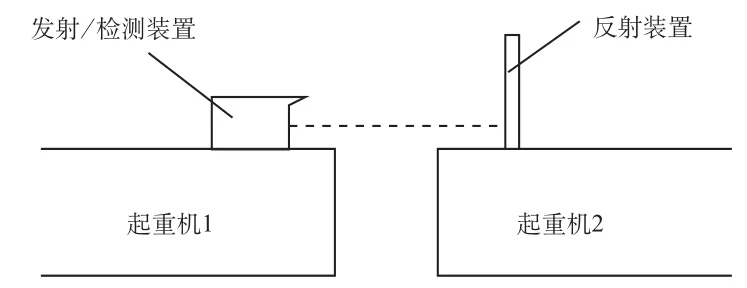

●2.1.2 无触点式防碰撞装置

检测开关式防碰撞装置目前主要采用激光、红外线和超声波等媒介,用直射或反射方式检测信号。

图1 行程开关加安全撞尺防碰撞装置原理图

按其功能分为警报型、减速型、停止型和综合型。能在规定的距离发出声光报警、报警并控制起重机自动减速、报警并停止起重机运行、报警并控制起重机自动减速机停止运行。

其工作原理如图2所示。

图2 常见的无触点式防碰撞装置原理图

●2.1.3 一维防碰撞装置常见的失效情况

1)行程限位开关加安全撞尺形式。

最常见的是撞尺无法顺利触动限位开关,原因有:

(1)撞尺在使用过程中由于振动发生变形;

(2)撞尺长度较大时抖动厉害发生偏移;

(3)大车轨道变形或者由于车轮和轨道间隙大使得大车在左右方向走偏,导致撞尺无法准确地触动限位开关。此外,限位开关损坏或者被短接,也会导致防碰撞装置失效。

2)无触点式防碰撞装置。

光电式传感器的发射和接收端堆积灰尘导致检测失灵,由于环境干扰导致信号检测失灵等。

3)人为取消防碰撞装置功能。

有的作业人员为图方便省事,故意拆除或者取消防碰撞功能。

2.2 空间防碰撞

●2.2.1 空间防碰撞装置

臂架式起重机如塔式起重机、门座式起重机等要考虑空间防碰撞,主要通过安装含有工作空间限制器—防碰撞、分区功能的监控系统来实现[4]。

国内外目前主流的塔式起重机(以下简称塔机)防碰撞系统一般采用被动式防碰撞系统,例如区域保护技术、工作边界限制等[5-9]。一般由塔式起重机安全监控系统来实现。

门座式起重机行走台车防碰撞类似桥式起重机采用一维防碰撞装置,如考虑臂架则类似塔式起重机,采用工作区域限制的方法,安装监控系统[10]。

●2.2.2 空间防碰撞工作原理

区域保护/边界限制防碰撞技术,由幅度传感器、角度传感器、高度传感器测出塔机的幅度、角度、吊具高度等信息,通过有线或者无线信号传输给统一的控制器,控制器根据预先录入的障碍物位置,判断塔机是否处于安全区域,若塔机接近危险区域时,则控制回转机构和变幅机构减速或停止运动,防止塔机与障碍物发生碰撞[9]。

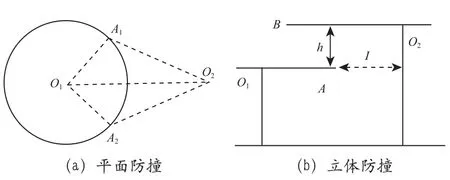

空间防碰撞包括平面防撞和立体防撞,一种塔机防碰撞系统原理示意图如图3所示[5]。图3(a)为两塔机O1,O2的平面防撞示意图,塔机O1,O2吊臂的相互干涉区为O1-A1-O2-A2,设置该区域为两塔机的防撞区域。图3(b)为考虑立体防撞示意图,当吊臂处于不同平面内时,进入平面防撞区域内,判断吊钩和小车的安全通过条件。

图3 区域保护/边界限制防碰撞原理示意图

空间防碰撞系统的基本组成如图4所示。监测模块实时监测并记录吊臂旋转角度、小车距离、吊钩高度工作参数,防撞区设置模块确定各防撞区域范围,刹车设置模块设置刹车时间、刹车延时时间,通讯模块负责塔机和控制机间的通讯。

图4 空间防碰撞系统的基本组成示意图

基于红外线、基于超声传感网络、基于图像的塔机防碰撞监控技术目前在国内已经有研究者提出,但还未大规模进入实际应用[11]。

●2.2.3 空间防碰撞装置常见失效情况

1)监控系统中未设置或漏设置防碰撞功能。

对于不是同一个使用单位同一批次安装的起重机,或者没有考虑到工作区域中新增的一些障碍物和设备,防碰撞装置设置不全。

2)人为取消防碰撞功能。

某些作业人员觉得使用不便将防碰撞装置拆除或者取消其功能。

3)传感器数据偏差使得实际工作区域发生变化。

幅度、角度等传感器测量的数值和实际有偏差,会导致实际工作区域和计算工作区域出现偏差,可能会导致防碰撞功能失效。

3 常见起重机械防碰撞装置检验方法

3.1 一维防碰撞装置的检验

●3.1.1 设置要求

当两台或者两台以上的起重机械或者起重小车运行在同一轨道上时,应当装设。

●3.1.2 技术要求

参照相关法规标准(GB 50256—2014等)中对于行程限位器的要求,当防碰撞装置的行程限位开关动作后,能自动切断相关电源,使相关机构停止,两台起重机相距不得小于400mm[12]。

●3.1.3 检验内容

检验应该包括以下内容:

1)开关是否完好有效。

2)开关能否有效动作。(1)对于行程限位开关加安全撞尺,撞尺及撞尺支架在起重机工作时不应晃动,撞尺宽度应能满足机械(桥架及小车)横向窜动范围的要求,撞尺的长度应能满足机械(桥架及小车)最大制动距离的要求;(2)对于无触点防碰撞装置,发射装置和检测装置应清洁无遮挡,能有效发射和接收信号,反射装置能有效反射信号,反射装置的宽度应能满足机械(桥架及小车)横向窜动范围的要求,装置安装和动作的距离应满足最大制动距离的要求。

3)极限距离。

4)触发后应能向反方向退出。

●3.1.4 检验方法

1)一台起重机停止,操作另一台起重机向其靠近,开关触发后应能停止该方向运行。可先用点动运行或最低速档运行,然后用额定速度或最大工作速度运行。

2)触发后应能从相反方向退出。

3)试验用额定速度或最大工作速度碰触极限开关,看能否停止在极限距离。

4)停下做试验的起重机,换另一台起重机进行试验。

5)两台起重机同时靠拢,进行试验。

●3.1.5 检验仪器

用激光测距仪或者卷尺测量两起重机之间的极限距离。

3.2 空间防碰撞装置的检验

●3.2.1 设置要求

当两台或者两台以上的塔式起重机、门座式起重机或者起重小车不在同一轨道且有碰撞可能时,应装设空间防碰撞装置。

●3.2.2 技术要求

参照GB/T 5031—2008的相关要求,防碰撞装置应满足以下条件[4]:

1)防碰撞装置应限制起重机的回转、变幅和整机运行区域以防止起重机间结构、起升绳或吊中发生相互碰撞。

2)当起重机间的防碰撞装置间采用有线通讯时,应采取有效措施防止电缆(电线)意外损坏。

3)因起重机停止工作时防碰撞装置仍需运行,在切断起重机机构动力和控制电源时,应继续给防碰撞装置供电。

4)防碰撞装置连接点的选择应使防碰撞装置的动作与起重机机构的正常操作协调一致(在停止惯性运动之前减速、机械制动的使用等)。尤其是应该符合起重机制造商规定的启动和停止操作步骤,避免导致意外的突然动作。

5)所有与防碰撞装置控制起重机运动的连接点应安装到一个专门的控制箱里,或者装到一个专门的接线盒内。起重机出厂已安装有防碰撞装置的,不要求安装专门的控制箱或接线盒。

6)防碰撞系统的指示信号应在司机的视野范围内。指示信号可使用信号灯、仪表盘或屏幕显示。

●3.2.3 检验内容

检验应该包括以下内容:

1)传感器是否完好。

2)传感器能否有效、准确得到各检测参数。

3)切断起重机机构动力和控制电源后,防碰撞装置应继续得电。

4)防碰撞装置控制起重机运动的连接点应安装到一个控制箱或接线盒中。

5)指示信号。

6)有线通讯装置防止电缆意外损坏的措施。

7)防碰撞装置应限制起重机向碰撞危险方向的运行,而反方向不受影响。

●3.2.4 检验方法

1)检查幅度传感器、角度传感器、高度传感器等装置是否完好,能否准确得到幅度、角度、吊具高度等信息。

2)观察司机视野范围内是否有指示信号。

3)切断起重机动力和控制电源,观察防碰撞装置供电情况。

4)让司机操作起重机,向可能发生碰撞的区域靠近,观察防碰撞系统能否有效防止相互碰撞,防碰撞装置动作后,起重机的向危险方向相反的运动应能正常操作,不出现导致意外的突然动作。

5)检查防碰撞装置的控制箱或接线盒。检查有线通讯装置防止电缆意外损坏的措施。

●3.2.5 检验仪器

用激光测距仪等核实幅度、角度、吊具高度等信息。

4 结束语

改善防碰撞防护现状,提高起重机使用安全水平,可以从以下几个方面努力:

1)使用单位落实安全管理主体责任。督促使用单位按照国家法规,增强对特种设备安全保护装置的日常检查,加强特种设备作业人员的安全教育,规范操作,保障特种设备安全运行。

2)改进防碰撞装置实际效果。对防碰撞装置进行防护设计,在起重机制造和安装标准规范中,加强对防碰撞保护装置的要求,保证装置的实际作用。

3)研发更实用可靠的防碰撞装置。结合被动防碰撞和主动防碰撞研发更为灵活,更为实用,更为稳定的装置,使防碰撞装置真正得到使用者的认可。