不锈钢槽型舱壁机器人焊接应用

2018-09-27马晓平董春春

张 磊, 马晓平, 董春春

(1.江苏科技大学 海洋装备研究院, 江苏 镇江 212000;2.江苏现代造船技术有限公司, 江苏 镇江 212000)

0 引 言

在化学品船的结构设计中,槽型舱壁被广泛地应用,同等强度下,相较平面舱壁,槽型舱壁结构重量更轻、更节省钢材。此外,槽型舱壁消除了扶强材以及肘板的装配和焊接,大幅减少船舶建造的工作量,便于洗舱和防腐,又不影响舱容,极大地降低了船舶建造和维护的成本[1-2]。槽型舱壁的加工方式分为冷弯槽型舱壁、组合槽型舱壁、半冷弯半组合型槽型舱壁[3]。最初槽型舱壁有圆弧、三角形、矩形、梯形等不同的截面形式,但随着对槽型舱壁极限强度的深入分析可知:槽型舱壁的极限强度和用钢量会随着槽型角度的增加而呈线性上升,角度超过70°以后,用钢量上升的幅度要比极限承受力的上升幅度大[4-5]。目前不锈钢槽型舱壁的焊接工作除直线对接焊缝以外,普遍采用人工焊接,存在焊缝成形质量不稳定、焊后打磨工作量大、容易破坏不锈钢表面的钝化膜等问题。因此,开展针对不锈钢槽型舱壁与平面舱壁角焊缝的机器人焊接技术应用研究,充分利用机器人焊接系统的适用性及高效性,具有十分重要的工程意义。

1 机器人焊接集成系统组成

槽型舱壁与平面壁板的装焊结构主要包含垂直槽型的T型接头焊接节点,需要采用双面焊。此结构焊缝具有轨迹跨度大、圆弧曲线多等特点,如图1所示。

图1 槽型舱壁焊缝轨迹

为此,考虑到槽形舱壁与平面壁板焊缝的圆弧波浪形状,保证焊枪能够覆盖距机器人最远的焊缝处,机器人焊接集成系统采用KUKA KR 16 L6-2系列的机器人作为本体。针对船体结构钢板较厚、焊缝较长等特点,采用德国EWM Phoenix 551 Puls逆变分体式焊接电源。在实际焊接过程中,由于船体构件加工或装配误差造成的焊缝位置和尺寸的变化,以及由于温度梯度造成的热应力变形,当焊接机器人执行事先编程或示教好的轨迹进行焊接时,往往会出现焊接质量下降的情况,因此,有必要在焊接过程中对焊缝几何尺寸进行实时跟踪,对焊接路径进行实时纠偏,以确保焊缝成形满足焊接工艺规程的要求。为保证焊接的可靠性,本系统采用Power-Trac激光跟踪系统。槽型舱壁工件焊缝轨迹的跨度很大,需要采用导轨行走系统实现整个焊缝焊接过程中的连续性。

整个机器人焊接集成系统的工作流程如图2所示,不锈钢槽型舱壁典型结构的焊接需要完成焊接准备和激光跟踪纠偏2个部分。首先,需要研究和分析激光系统的跟踪纠偏过程,确保激光纠偏的稳定性和准确性,这样可以防止不锈钢焊接过程中因焊接热变形、示教不准等因素引起焊缝焊接质量下降的情况。其次,对不锈钢槽型舱壁结构焊接之前,需要对其焊接工艺参数进行试验和优化,使焊缝的成形符合目标焊缝的焊接工艺规程。

图2 机器人焊接工作流程

2 不锈钢槽型舱壁机器人焊接试验

2.1 不锈钢T型接头焊接试验

不锈钢的焊接要求非常严格,本试验在某船厂不锈钢焊接工艺规程(Welding Procedure Specification, WPS)的基础上进行试验验证和优化,最终得出符合焊接要求的焊接工艺参数,为不锈钢槽型舱壁的焊接工艺参数提供参考和借鉴。试验设备和材料如下。

(1) 试验选用KUKA公司生产的六自由度KUKA KR 16 L6-2型焊接机器人,并配有德国EWM Phoenix 551 Puls逆变分体式全数字化焊接电源。

(2) 试验采用的钢材是S31803,并且选取直径为1.2 mm的Avesta FCW 2205-PW不锈钢药芯焊丝,单盘质量20 kg。

(3) 试验选用保护气体为100%CO2,气体流量为20~25 L/min。

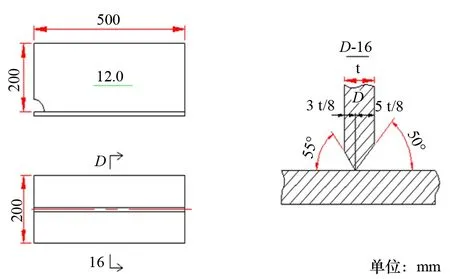

(4) 试验中选取的工件材质为S31803,尺寸如图3所示。

图3 焊接试件尺寸

试验中机器人使用的是德国EWM Phoenix 551 Puls数字化焊接电源,焊机系统会根据焊材种类、气体成分等因素选择合适的JOB工作程序,并通过调整送丝速度得到自动匹配的电流电压,也可以调节修正电压值使电压符合焊接工艺参数试验值。本次试验采用100%CO2保护气,药芯焊丝直径Φ为1.2 mm,母材的材料为不锈钢,因此调用的工作程序JOB号为212。此JOB号状态下,试验分别对不同焊接工艺参数进行对比和分析,以得到所需要的焊缝成形结果。具体焊接工艺参数及成形焊缝如表1以及图4~图8所示。

表1 不锈钢T型接头焊接工艺参数

图4 编号1焊缝成形

图5 编号2焊缝成形

图6 编号3焊缝成形

图7 编号4焊缝成形

图8 编号5焊缝成形

5条焊缝的成形良好,飞溅都相对较少。对试验结果进行对比分析可知:编号1与编号3焊缝成形的焊脚尺寸较小,一般情况下,角焊缝焊脚尺寸为工件薄板的0.7倍,试验中板材厚度为12 mm的角焊缝焊脚尺寸应为8.4 mm,编号1与编号3的焊缝焊脚尺寸均未达到要求。编号2与编号4焊缝成形的焊脚尺寸超过了8 mm, 但编号2的焊接热输入量为1.66 kJ/mm,编号4的焊接热输入量为1.47 kJ/mm,其焊接热输入量接近甚至超过了允许的上限范围。编号5相较编号1与编号3而言,满足角焊缝焊脚尺寸的要求,较编号2与编号4而言,焊接热输入量在允许范围以内,并且根据不锈钢尽量采用小电流焊接的原则,因此,得到编号1所示的焊接工艺参数适用于板厚为12 mm的小坡口(坡口深度为4.5 mm)或者无坡口的双相不锈钢角焊缝焊接。

2.2 焊接轨迹规划

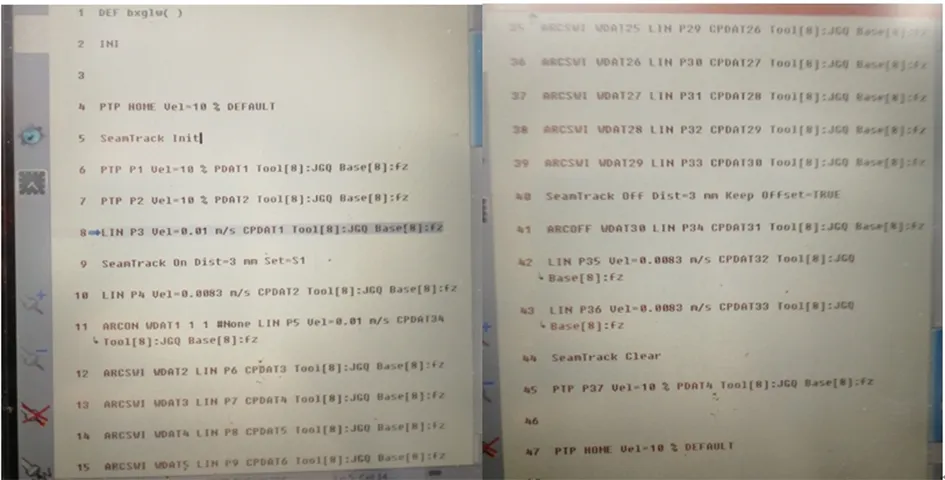

此次不锈钢槽型舱壁典型结构的焊接过程中,实际槽型舱壁焊缝的焊接轨迹程序如图9所示。

图9 槽型舱壁焊缝路径的轨迹程序

为保证程序能在Auto自动模式下正常运行,程序第4条HOME指令后的第1条指令必须为PTP指令。程序第11条和第41条分别是机器人的起弧和收弧指令,而ARC SWITCH指令为点到点的连续焊接指令,只有在KUKA机器人配置状态处于专家及以上时,才能对弧焊指令的运行方式进行选择,可直接通过选择运行方式调用焊接电源中的程序号PROG 1~15,PROG中已经设定好了相应的焊接工艺参数。

程序第5条为传感器初始化指令,表示激光器处于待机状态。程序第9条为接通传感器指令,后面必须是LIN或者CIRC指令,其中:Dist=3 mm表示在距离P4点前3 mm的位置,激光自动开启;Set=S1中S1是自变量名称,可以自由命名,点击更改进入传感器设定工具栏,接缝模板编号对应WeldCom软件中的任务编号。槽型舱壁焊接任务编号10中采用内角焊缝算法,角度设置为90°,跟踪点设置为交叉点,Trajectory下属偏移量工具栏工具Z(mm)设置为3,由于焊接的母材为不锈钢,焊接过程中弧光反光干扰较强,因此Filter下属抗反光滤波器工具栏需选中激活。程序第40条为关闭传感器指令,后面也必须是LIN或者CIRC指令。程序第44条为禁用传感器指令,关闭激光器的待机状态。

2.3 不锈钢槽型舱壁的焊接路径跟踪及纠偏

激光跟踪系统需要激光视觉传感器对焊接区图像进行采集,对工件对象形状进行检测,提取工件特征参数,通过逆运动学求得机器人各关节位置姿态并高精度控制机器人焊枪末端。其工作流程如图10所示。

图10 激光器系统工作流程

工作人员根据焊缝的特征在客户端WeldCom软件建立的任务中选择相对应的跟踪算法,比如对接焊缝、内角焊缝等,设置好相应的参数后,可实现对焊接路径的跟踪纠偏,并将任务参数保存在POWER-BOX控制器中。跟踪过程中,POWER-CAM激光相机对焊缝进行扫描,特征抽取,经过图像采集、图像预处理、图像处理传输到POWER-BOX控制器,控制器会根据拟定的算法以及参数设定进行焊缝纠偏,并将信号传输到KUKA控制柜,控制柜根据传入的信号控制机器人末端焊枪进行偏移,完成焊缝整个路径的跟踪纠偏。

3 不锈钢槽型舱壁焊接试验分析

槽型舱壁焊接结构是由平面面板与槽型舱壁组合而成的工件,板厚为12 mm,平面面板长度约为5 m,宽1.6 m,槽型壁板位于平面面板的正中间,沿长度方向分布有2个槽型轮廓,槽深0.9 m,圆弧倒角半径为50 mm,其坡口形式与上述试验工件一致。槽型舱壁焊接试验所用的保护气、焊丝、焊接电源选用的JOB号等都与不锈钢T型接头焊接试验时选用的完全相同,焊接的工艺参数为不锈钢T型接头平角焊试验得出的最优焊接工艺参数,即送丝速度6.5 m/min,焊接速度为0.18 m/min,电源补偿电压为9 V,电流为140 A,电压为30 V,无摆动。试验采用路径离线编程及焊接过程纠偏技术。实际焊接结果如图11所示。

图11 槽型舱壁机器人焊接系统焊接实际结果

根据不锈钢T型接头焊接试验得出的焊接工艺参数以及离线编程的路径规划程序,结合激光跟踪系统进行焊接后,机器人在焊接过程中轨迹精准,焊缝成形质量良好,没有飞溅。如图12所示,a)、c)为机器人焊接得到的焊缝,b)、d)为人工焊接得到的焊缝。相比较发现:机器人在焊接过程中可实现不间断的连续焊接,避免了人工多次焊接导致不锈钢焊接接头性能不稳定的缺陷,并且焊缝成形光滑无飞溅,大幅减少焊后打磨的工作量,对于不锈钢而言减少了表面钝化膜被打磨破坏的可能性。

图12 机器人焊接与人工焊接焊缝成形对比

4 结 论

本文根据槽型舱壁结构的特点采用相应的机器人焊接集成系统,通过焊接试验得出适用于板厚为12 mm的小坡口(坡口深度为4.5 mm)或无坡口的双相不锈钢角焊缝的焊接工艺参数,即在不锈钢T型接头平角焊中,焊接电源JOB号为212,间隙为0~2 mm的情况下,采用送丝速度为6.5 m/min,焊接速度为0.18 m/min,电源电压为30 V的焊接工艺参数,可以得到比较好的焊缝成形,验证了采用焊接机器人焊接集成系统开展不锈钢槽型舱壁典型结构自动焊接的可行性,并通过试验得到了优选的焊接工艺参数,为机器人焊接系统在不锈钢槽型舱壁焊接的推广应用打下了坚实的基础。