低VOC低密度的PP材料应用于薄壁内饰件的可行性研究

2018-09-26徐伟李艳华蒋艳云江上洋许立

徐伟,李艳华,蒋艳云,江上洋,许立

低VOC低密度的PP材料应用于薄壁内饰件的可行性研究

徐伟,李艳华,蒋艳云,江上洋,许立

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

文章针对目前国内经济环保型汽车的需求,对低VOC低密度的PP材料应用于薄壁内饰件的前景进行了评述,详细介绍了低VOC的PP材料、低密度的PP材料在国内中低端车型上的应用现状和技术概况。阐述了同时满足低VOC低密度要求的PP材料应用于薄壁内饰件的可行性。

低VOC;低密度;薄壁;内饰件;PP

前言

近年来,汽车零件薄壁化技术发展较为迅速,它不仅提升了操控性能,而且减轻了整车重量,降低了整车油耗,对汽车生产者来说还缩短了成型周期,降低了生产成本。在一定程度上推动了汽车工业的发展。

同时,低密度材料技术也日益成熟。低密度材料技术,简言之就是以减少矿粉填充含量的方式降低材料密度,进而实现9%~12%减重效果的技术。虽然它不像零件薄壁化技术的减重效果那样明显,但它对提高耐刮擦性能,改善气味性,提高加工性能,缩短成型周期等起到了卓越贡献。

另外,随着消费者对汽车内饰零件的环保要求越来越关注,为降低包括PP在内的改性塑料释放出的某些难闻气体或有害挥发物含量,我们需要重新考虑寻找合适基材,利用先进设备,制备低VOC的PP材料,以满足日益严格的车内空气质量要求。

本文对低VOC的PP材料,低密度的PP材料分别进行阐述,对同时满足低VOC和低密度要求的PP材料采用试制薄壁内饰件的方法进行研究,提出了该材料用于对应的薄壁内饰件的可行性。

1 低VOC的PP材料

研究表明,车内空气中的有害物质主要来自于内饰材料[1-4]:汽车内饰中的仪表板、门内饰板、立柱、转向盘、地毯、坐椅、顶棚衬里等零部件多采用PP(PP)、聚氯乙烯(PVC)、聚氨酯(PU)等塑料;除此之外,各种橡胶、织物、涂料、粘合剂等也常用在汽车内饰中。目前,国内的汽车市场需求量很大,很多汽车可能下了生产线就直接进入市场,各种配件和材料的难闻气体和有害挥发物来不及释放,含有的助剂、有机溶剂等在使用过程中仍会持续释放出VOC有害气体,导致车内VOC大量增加,给车体环保带来许多负面影响。目前汽车车内空气中挥发性有机物浓度,包括苯、甲苯、乙苯、二甲苯、苯乙烯、甲醛、乙醛、丙烯醛等挥发性气体在内,已经在2012年3月1日开始实施的《乘用车内空气质量评价指南》(GB/T 27630-2011)中明确指出,相关的浓度要求见表1。其中,苯蒸汽浓度对人体健康的危害见表2[5]。

表1 车内空气中挥发性有机物浓度要求

表2 苯蒸汽浓度对人体健康的危害

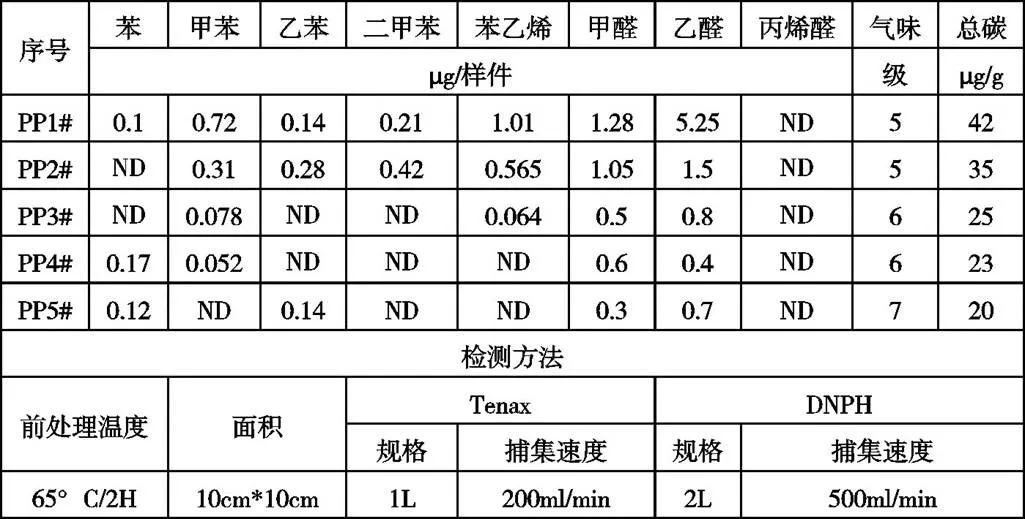

因此,针对汽车内饰用量最大的PP材料,我们首先应该从寻找合适的PP基材开始,在源头上降低八项有害物质排放。经分析PP基材的聚合方法,我们首先排除掉了溶剂法、气相法、本体-气相组合法聚合的PP基材。在测试方法方面,我们选择采用小样袋法定量检测单位样件内八种有害气体的挥发浓度,采用气味瓶法进行感官评定气味等级.表3为本体法或氢调法聚合的五种PP基材的VOC检测结果。其中气味等级测试方法按GMW3205进行。

表3 本体法或氢调法聚合的五种PP基材的VOC检测结果

其次,助剂和色粉的重新选取:对于助剂,要选取那些与PP基材相容性较强、扩散速度较慢、极性较好的助剂,尽量减少因助剂的迁移造成的分解和析出,并重新调整热氧稳定剂和光稳定剂的类别和添加量,以缓解因受光照、氧气、潮湿、高温、灰尘、微生物的长期作用造成的材料降解、助剂分解状况;对于色粉,尽量选取无机色粉,在一定要用到某些有机色粉才能准确配色的情况下,也应将有机色粉的用量控制到最少。

第三,严格控制生产制造过程的每一个环节,包括共混、造粒、干燥等系列加工过程。目前,一些材料厂家的挤出生产线仍然是各种不同类型的材料混用,为了去除前一种材料对低VOC材料的影响,共混之前一定要将螺杆清洗干净;造粒时,需要严格控制每一区的温度,表4显示了不同挤出温度下,PP5#材料的VOC检测结果。

表4 不同挤出温度下PP5#材料的VOC检测结果

由表4及综合考虑PP5#材料本身的塑化状况,挤出温度应不超过220℃,且210~220℃区间内最适宜。

另外,挤出造粒后,我们还要严格控制PP材料的干燥温度和干燥时间以有效抑制材料分解。考虑到增加数据对比度,我们选取挤出温度为240℃的PP5#材料进行验证。由表5和表6可以得知,干燥温度提高对VOC改善不明显,干燥时间提高对VOC影响较大,但干燥超过3小时后,效果改善不明显,综合考虑经济效率,85℃下干燥3小时为PP5#材料最适宜的干燥温度和干燥时间。对于干燥后续还会释放出的部分残留VOC,我们再采取溶剂吸附[6]的方法进行有效的清除。

表5 不同干燥温度,相同干燥时间下PP5#材料的VOC检测结果

最后,注塑成型阶段。在此阶段,粒料需经过螺杆的高压剪切熔融,此时高分子中原本残留的或者是新生成的不安定成分容易分解。因此,合理控制注射温度、压力、时间等注塑条件,能够适当地抑制材料的分解;在注射现场设置一些能够吸附VOC的溶剂或其他装置也是降低VOC含量的一种方法。

表6 85℃干燥温度,不同干燥时间下PP5#材料的VOC检测结果

综上,从PP基材的聚合制备、混料改性、挤出造粒、干燥后处理、注塑成型到最终使用,每个过程都会有部分VOC释放。因此,要想控制VOC的含量,需从以上几个方面着手,综合采用添加助剂、精制工程、参数控制、吸附捕捉、抑制分解等方法进行控制。

2 低密度的PP材料

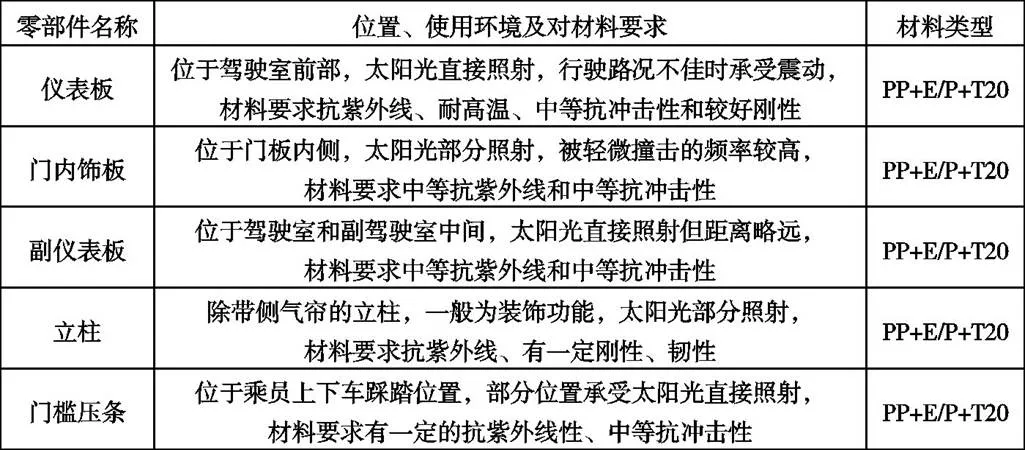

目前,国内经济环保型汽车内饰有仪表板、门内饰板、副仪表板、立柱、门槛压条等零件,根据它们所处部位和承担功能的不同,需要选用不同类型的PP材料来制造,其使用环境及要求见表7[7]。

表7 内饰零部件的使用环境及要求

由表7可知,几乎所有的内饰零件采用的材料类型均为PP+E/P+T20,密度为1.05g/cm3左右。

经分析,仪表板由于其所处的特殊部位和承担的特殊功能,必然要选用高矿粉填充PP来保证高模量、中高冲击的要求。但门内饰板、副仪表板、立柱、门槛压条对材料的韧性要求高于刚性,可以尝试使用低密度的PP/PE类材料。表8为两家材料厂家提供的的几种低VOC低密度材料的物性对比。

表8 几种材料的物性对比

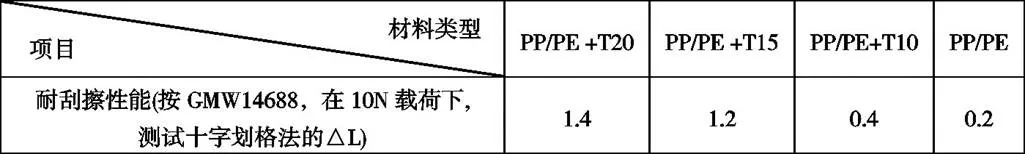

根据表8所列技术数据,PP/PE类材料除了弯曲模量比较低之外,其它技术参数均优于原PP+E/P+T20材料。表9为在不添加抗刮擦剂的情况下,不同矿粉添加量的PP/PE类材料的抗刮擦性能测试结果。结果显示,矿粉添加越少,抗刮擦效果越好。因此,采用了低密度的PP/PE材料后,除有产品重量减轻,成型周期缩短,侧碰安全性能提升等优点外,表面刮擦性和气味性的利好作用更大,可以解释为:由于矿粉填充减少,抗刮擦剂等小分子助剂的添加量将会大幅减少甚至不添加,进而从源头上避免了其在生产制造过程中析出产生的光照发粘及VOC超标等不利影响。

表9 不同矿粉添加量的PP/PE类材料的抗刮擦性能

3 低VOC低密度的PP材料应用于薄壁内饰件的可行性研究

对薄壁内饰件的研究,目前我们分两个阶段进行:第一阶段:考虑门内饰板、立柱从2.5mm减薄到2.2mm;第二阶段:考虑门内饰板、立柱从2.2mm减薄到2.0mm。目前,我们已经完成了第一阶段,并已经在没有变更原标准的前提下成熟应用于已量产的某车型,故确定第二阶段2.0mm的厚度是我们本次的研究目标。确定研究目标后,我们分别从刚性、韧性、加工性三方面对其进行充分的考虑和验证。

对于刚性,我们根据公式转动惯量I = bd3/12和挠度=FL3/48EI可以推算出d1/d2=(E2/E1)1/3,因此减薄设计需要极大提高材料的弯曲模量要求。按照原PP+E/P+T20标准,弯曲模量为1500MPa,如果从2.2mm减薄到 2.0mm,在需要保持同等刚度要求的情形下,薄壁材料的弯曲模量则需要提升为2000MPa,这对低密度的PP/PE类材料是个极严峻的考验,几乎不可能达到。

图1 PP/PE材料试制的某车型的门内饰板

那么,我们想到,不妨先尝试采用材料厂家2提供的不加矿粉填充的低VOC低密度PP/PE类材料进行弯曲模量降低的探索。经过试制2.2mm厚度的某车型的门内饰板并完成所有的总成试验,我们发现,1000MPa的弯曲模量可满足零件总成要求。因此,我们选用1000MPa的模量进行基础计算,得出薄壁材料的弯曲模量要求只需要提升至1330MPa,即可在理论上满足2.0mm壁厚的刚度要求。由表8,材料供应商1提供的两款材料的物性均可满足我们的理论计算值。图1为PP/PE材料试制的某车型的门内饰板。

对于韧性,我们的评估方法依然是低温落球试验。低温落球试验即在-40℃的条件下存放4h后,以500g钢球从1m高度落下,对刚性支撑的门内饰板任意表面进行冲击,不允许出现破损现象。

对于加工性,门内饰板减薄后,在同样的熔指条件下,熔体在模腔里更容易凝固而导致不断补充的熔体难以继续流动,很容易造成门内饰板充填不满,这也是我们需要从材料本身去解决的问题之一。

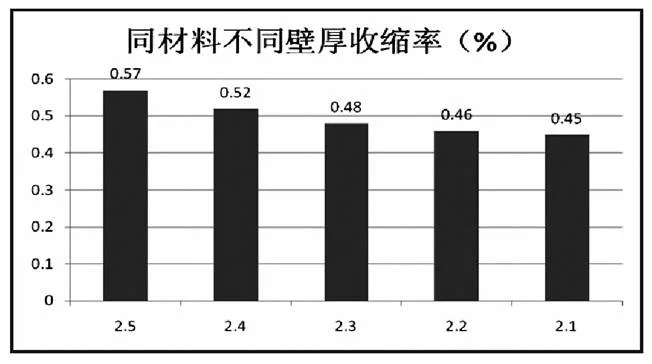

另外,对于同一种材料,壁厚不同,收缩率会存在差异。由于样板模具受限,我们暂时没有渠道对低VOC低密度材料进行收缩率探索。图1数据取自金发科技的牌号为ABP-2040 的材料标准样板,测试标准采用GB/T 17037.4- 2003。由图2可以看出,随厚度降低,材料的收缩率也在降低,且降低幅度趋于平稳,这对于模具设计初期模腔尺寸的确定及后续的生产过程控制是有利的。

因此,我们可以推断,对于同样是PP基材的低VOC低密度材料,不同壁厚收缩率也存在这样的规律。[8]而随厚度降低而降低的材料收缩率,对于因减少了矿粉填充导致材料收缩率相应增大的低VOC低密度材料也是相当有利的。

图2 金发科技ABP-2040材料不同壁厚收缩率

综上,低VOC低密度的PP材料应用于薄壁内饰件,呈现的材料特性是低VOC、高模量、高韧性、高熔指。

低VOC的PP材料要求从选择基材的聚合方式开始,严格控制生产制造过程中包括共混、造粒、干燥、注塑等工序在内的每个环节;高模量要求,是因为要同时满足减轻因矿粉填充减少带来刚性下降的影响,及内饰件减薄后刚性保持不变的要求;高韧性要求,是为了满足零件碰撞或者模拟碰撞试验的要求;另外,在壁厚减薄的前提下,材料的加工性能必然要求更高,这就更需要以高熔指作为必要条件,在保证外观的前提下完成材料对模具的填充,高熔指还可以大大缩短注塑成型周期,在保证质量的前提下,有效地降低了零部件的成本。

4 结论

随着原材料工业的发展和共混改性技术的不断进步,采用本体法或氢调法已经可以聚合成同时具备高模量、高熔指特性的PP基材。而低密度的PP材料本身也会由于矿粉填充的减少,韧性和熔指得到相应提高,与此同时刮擦剂的减少使VOC得到极大改善。低VOC、低密度和薄壁这三个条件在满足材料性能要求方面不但并无矛盾,很多方面还是相辅相成的。

因此,精选低VOC、高模量、高熔指的PP基材,综合采用添加助剂、精制工程、参数控制、吸附捕捉、抑制分解等方法,在理论上完全可以实现低VOC低密度的PP材料在薄壁内饰件上的最终应用。关于它的平台化推广应用,值得在实践中进行进一步的试制及综合成本分析研究。

[1] You K W, Ge Y S,Hu B, et al. Measurement of in-vehicle volatile organic-112-compounds under static conditions. Journal of Environ -mental sciences, 2007,19(10): 1208-1213.

[2] Yoshida T, Matsunaga I. A case study on identification of airborne organic compounds and time courses of their concentrations in the cabin of a new car for Private use. Environment international, 2006, 32(1): 58-79.

[3] Parra M A, Elustondo D, Bermejo R, et al. Exposure to volatile organic compounds (VOC) in public buses of Pamplona, Northern Spain. Science of the Total Environment, 2008, 404(1): 18-25.

[4] Chien Y C. Variations in amounts and potential sources of volatile organic chemicals in new cars. Science of the Total Environment, 2007, 382(2-3):228-239.

[5] Geiss 0,Tirendi S, Barrero J, et al. Investigation of volatile organic compounds and phthalates present in the cabin air of used private cars. Environment International, 2009, 35: 1188-1195.

[6] 陆昕,王万祥,陶荣华.车内有害气体分析和净化的有效途径.客车技术与研究,2005,(5):28-29.

[7] 徐伟,潘杰花,蒋艳云.PP类材料在汽车轻量化方案中的应用研究.汽车零部件,2014,(11):48-51.

Feasibility research on polypropylene material for low VOC, low density andthin-walled interior trim

Xu Wei, Li Yanhua, Jiang Yanyun, Jiang Shangyang, Xu Li

(Saic GM Wuling Co., Ltd., Guangxi Liuzhou 545007)

This paper researches on the feasibility to apply Low VOC, Low density and Thin-walled Interior Trim and proposals in original designing by stating its application prospect and status quo in low end vehicle models based on domestic interior trim development condition on economic and environmental protection vehicles.

Low VOC; Low density; Thin-walled; Interior Trim; Polypropylene

B

1671-7988(2018)18-268-04

U445

B

1671-7988(2018)18-268-04

CLC NO.: U445

徐伟(1985.4),女,中级工程师,现任职于上汽通用五菱汽车股份有限公司,目前担任非金属材料主任工程师。主要负责塑料、橡胶、发泡材料、织物、皮革等传统材料及前瞻性新材料技术的推广及应用。

10.16638/j.cnki.1671-7988.2018.18.094