纯电动汽车经济性指标的设计与校核研究

2018-09-26张洪雷张永肖岩

张洪雷,张永,肖岩

纯电动汽车经济性指标的设计与校核研究

张洪雷,张永,肖岩

(浙江合众新能源汽车有限公司试制试验部,浙江 嘉兴 314000)

文章提出了一种基于经济性指标的纯电动汽车电池参数设计方法,该方法应用于纯电动汽车总体框架和动力总成系统选型完成以及各类工况下续驶里程指标明确之后,目的是根据经济性指标匹配上合适的电池包容量。文章使用各类工况续驶里程指标为依据对电池包容量冗余设计,并将能耗指标与能量回收贡献率指标作为校验指标。试验证明,该方法有效可靠,满足设计阶段的电池容量匹配设计需求。

纯电动汽车;经济性指标;电池

前言

能源是人类生存和发展的重要物质基础,也是当今国际政治、经济、军事、外交关注的焦点。中国经济社会持续快速发展,离不开有力的能源保障[1]。发展纯电动汽车不仅为消费者的出行便捷经济服务,更是国家乃至人类寻求解决能源安全问题的重要途径。

电动汽车以其使用过程中零污染、噪声低、能源效率高等特点,在各国的城市低碳交通建设中的作用备受期待。然而,由于电动汽车续驶能力不及燃油车与配套充电基础设施滞后等问题,制约了电动汽车的发展[2]。随着电池能量密度提高[3],电池快充技术发展[4],汽车轻量化技术提升[5],在综合性价比上纯电动汽车与燃油汽车已经越来越接近。

在纯电动汽车设计初期,由市场营销部或战略规划部提出产品经济性指标。这些指标可分为3类:续驶里程指标,百公里能耗指标,能量回收贡献率指标。研发部门则根据指标需求对电动汽车电池包容量,能量回收策略等参数设计确定。本文将不同工况下的续驶里程指标作为设计输入,将百公里能耗指标与能量回收贡献率指标作为校验指标,以完成纯电动汽车动力系统经济性设计工作。

1 经济性指标定义与分类

《GBT 18386-2017 电动汽车能量消耗率和续驶里程试验方法》[6]中定义了纯电动汽车续驶里程与能量消耗率及其测试方法。关于能量再生系统的定义及其测试方法目前仅有报批稿《QC_T 1089-2017 电动汽车再生制动系统要求及试验方法(报批稿)》[7]。依据以上标准,在纯电动汽车动力系统设计阶段我们主要设计和校核如下指标:续驶里程指标、百公里能耗指标,能量回收贡献率指标。

1.1 续驶里程指标

《GBT 18386-2017 电动汽车能量消耗率和续驶里程试验方法》对续驶里程的测试与计算有如下规定:对于M1/N1/最大设计总质量不超过3500kg的M2类车的工况法续驶里程试验,应在底盘测功机上采用NEDC循环进行试验;直到车速不能满足工况规定的公差停止试验。记录试验车辆驶过的距离D,用km来表示,测量值按四舍五入圆整到整数;同时记录用小时(h)和分(min)表示的所用时间。[6]

1.2 百公里能耗指标

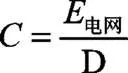

使用式(1)计算能量消耗率C,用Wh/km表示,并圆整到整数。

式中:电网——充电期间来自电网的能量,单位为瓦时(Wh);D——续驶里程,单位为千米(km)。[6]

本文中能量消耗率使用百公里能耗表示,其单位换算为:1 Wh/km = 0.1 kWh/100km。百公里能耗四舍五入圆整到小数点后一位。

1.3 能量回收贡献率指标

汽车减速或下坡过程中,由电机进行汽车制动,并对制动能量进行回收,最终回馈至可充电储能系统的系统称为再生制动系统。汽车减速或下坡过程中,由再生制动系统回收,最终回馈至可充电储能系统的能量,称为回收的制动能量。制动能量回收效能用于评价制动能量回收有效性,包括制动能量回收效率,制动能量回收系统续驶里程贡献率。[7]

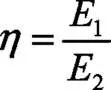

制动能量回收效率指:汽车减速过程中,由再生制动系统回收,最终回馈至可充电储能系统的能量(E1)与汽车减速过程中所需施加的制动能量(E2)之间的比值。计算公式如式(2)。

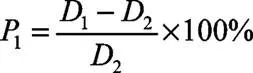

制动能量回收系统续驶里程贡献率是指:相同试验条件下,开启与关闭制动能量回收功能时电动汽车运行里程的差值(D1—D2),与关闭制动能量回收功能时的运行里程D2的比值。计算公式如式(3)。

本文对制动能量回收效能指标的研究,将制动能量回收系统续驶里程贡献率作为设计校核指标。简称能量回收贡献率。

2 电动汽车各子系统及其能耗研究

纯电动汽车能耗相关的子系统包含车载充电机、电池包、电机及电机控制器、传动系统、车轮、车身及风阻、电子电器。其中,电池、电机、传动系统、轮边阻力为主要能耗子系统。

2.1 各子系统能耗相关参数

汽车各子系统参数及符号如表1所示。

表1 汽车各子系统参数及其符号

在标准[6]中规定了等速试验方法和NEDC工况、C-WTVC工况的试验方法和数据。因此,工况通常被描述成t-v曲线。实际工况中,还应添加坡度数据。为便于研究,本文将设计阶段的电动汽车续驶里程指标分为等速工况续驶里程、NEDC工况续驶里程和自定义工况续驶里程,如表2所示。

2.2 经济性指标设计与校核

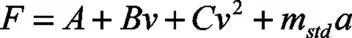

汽车以工况(t,v)行驶时,根据牛顿第二定律有如下方程:

式中,mstd为汽车当量质量。空载时,mstd=mcar+mtran;标准载荷时,mstd=mcar+mtran+madd;满载时,mstd=mcar+ mload+madd。

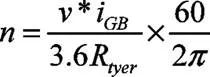

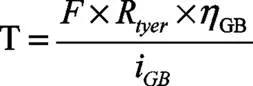

轮边的驱动力需求与车速通过传动系统到达电机输出端,则电机输出转速与扭力如式(5)(6)(7)。

当驱动力T>0时,

当驱动力T<0时,

电机输出的功率(kW):

电机及电机控制器效率通过转速与扭力查询电机效率MAP:

当电机使用等效平均效率时,η是已知常数。

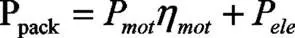

车身电器系统:在不开启空调的情况下,车身电器系统耗电近似为均匀功率消耗,功率为P。

电池输出功率P>0时:

P<0时:

汽车的综合能量回收效率为ηrec,当启动能量回收时,ηrec是大于0的一个参数,当关闭能量回收功能时,ηrec取值为0.则汽车在行驶一个工况循环中消耗的电池输出能量为:

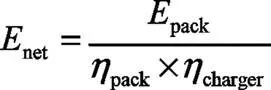

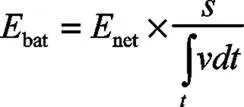

电池自身内阻损耗与车载充电机损耗使用等效效率法,则一个工况循环需从电网中获取能量:

在续驶里程指标为s的情况,需要电池包容量:

根据(1)式校核纯电动汽车的能耗,匀速工况时,能量回收贡献率为0.因此,非匀速工况根据(3)式校核纯电动汽车的制动能量回收贡献率。

3 设计实例

以浙江合众新能源汽车有限公司某款汽车设计参数为例,参数见表1。提出三类经济性指标共8项。以标准载荷为设计参考,空载与满载为校核参考,最后设计得电池包配电量为23kWh。各指标及其达成度如表2所示。

表2 各经济性指标及其达成度

4 试验验证

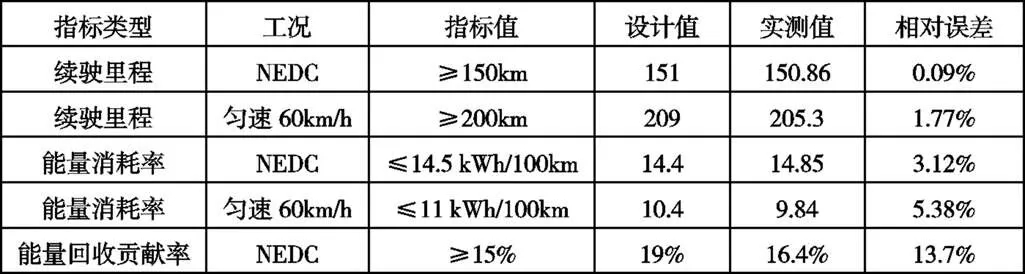

在浙江合众新能源汽车有限公司整车经济性动力性试验室中,对该设计方案的汽车样车做了实际测试。匹配的电机峰值功率为43kW,电池标称电量为22.8kWh。依据标准[6]在底盘测功机上做标准NEDC工况试验。主要试验结果如下:

(1)实测续驶里程为150.86km;

(2)电池剩余SOC为12%;

(3)充电电量为22.4kWh;

(4)能量消耗率为14.85kWh/100km;

(5)制动能量回收里程贡献率为16.4%;

(6)匀速工况续驶里程205.3km;

(7)匀速工况能量消耗率9.84kWh/100km。

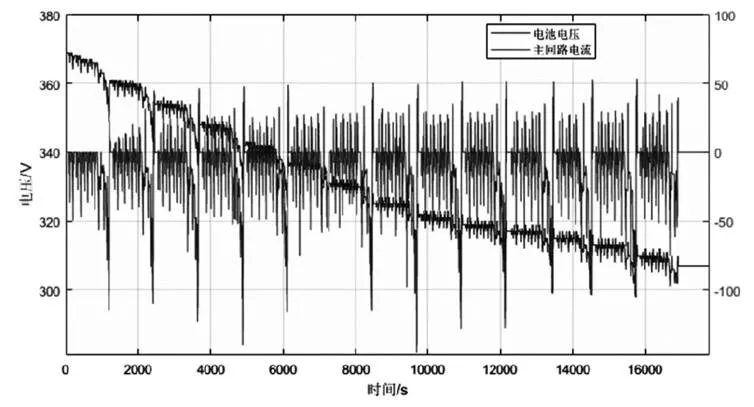

总共执行了14个循环,其中第14个循环为非完整循环,到达试验停止条件。整个过程电池包主回路放电曲线如图1所示(带制动能量回收)。

图1 带制动能量回收NEDC工况续驶里程试验

设计值与实测值对比如表3所示。

表3 设计值与实测值对比

5 结论

本文总结了续驶里程、能量消耗率、制动能量回收里程贡献率三类经济性指标。每类指标按照匀速工况,NEDC工况,自定义工况三类工况进行设计。实测表明,该设计方法除制动能量回收里程贡献率误差较大以外,其余误差均<10%。本模型规避了在设计阶段部分参数难以实测获得的情况,为电池参数选型提供有价值的参考依据,补充了仿真阶段参数不全难以实行的不足。实践表明,该设计方法有效可靠,满足初期设计阶段的电池容量匹配设计需求。

[1] 江泽民.对中国能源问题的思考[J].中国石油和化工经济分析, 2008,(06):4-16.

[2] 宋媛媛.基于行驶工况的纯电动汽车能耗建模及续驶里程估算研 究[D].北京交通大学,2014.

[3] Fellner Joseph Phillip,Quinton Betty,Tsao Max. Initial Investigations on the Use of Coated Nano-Sized Phthalocyanines for Very High Energy Density Rechargeable Lithium-Based Batteries[J]. Meeting Abstracts,2015,MA2015-01(2):.

[4] 孙丽,史册.锂离子电池快充技术的研究进展[J].电源技术,2017, 41(07):1085-1088.

[5] 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(01):1-16.

[6] GB/T 18386-2017 电动汽车能量消耗率和续驶里程试验方法.

[7] QC/T 1089-2017 电动汽车再生制动系统要求及试验方法(报批稿).

Research on design and verification of economic index of pure electric vehicle

Zhang Honglei, Zhang Yong, Xiao Yan

(Zhejiang Hozon New Energy Automobile Co., Ltd. trial production test department, Zhejiang Jiaxing 314000)

This paper presents a pure electric vehicle battery parameter design method based on economic indicators, the method is applied to the overall framework and the power of pure electric vehicle assembly system selection and all kinds of conditions to complete mileage indicator is clear, according to economic indicators, the appropriate battery pack capacity. In this paper, the use of all kinds of operating mileage indicators as the basis for the battery pack capacity redundancy design, and the index of energy consumption and energy recovery contribution rate index as the check index. Experiments show that the method is effective and reliable, and can meet the design requirements of battery capacity matching in the design phase.

Pure electric vehicles; economic indicators; batteries

A

1671-7988(2018)18-01-04

U469.7

A

1671-7988(2018)18-01-04

CLC NO.: U469.7

张洪雷,学士,中级工程师,就职于浙江合众新能源汽车有限公司,新能源汽车整车研发。张永,学士,中级工程师,就职于浙江合众新能源汽车有限公司,新能源汽车整车试制与试验。肖岩,学士,中级工程师,就职于浙江合众新能源汽车有限公司,新能源汽电控策略设计。

10.16638/j.cnki.1671-7988.2018.18.001