粘接涨套划伤工件内孔问题探究

2018-09-26柯昌全高军军

柯昌全,高军军

粘接涨套划伤工件内孔问题探究

柯昌全,高军军

(陕西法士特齿轮有限责任公司,陕西 西安 710117)

随着快换快检项目的持续进行,粘接涨套在我公司的应用越来越多,但在实际生产过程中,粘接涨套划伤工件内孔的问题时有发生。文章主要从设计的角度出发,分析了造成粘接涨套划伤工件内孔的可能原因,并给出了相应的解决方法,希望藉此减少粘接涨套划伤工件内孔事件的发生。

粘接涨套;内孔划伤;曲率半径;毛刺

1 目前现状

1.1 粘接涨套的使用情况

近年来,粘接涨套在精车、插齿、钻孔和磨齿等工序上取代过去的薄壁开槽涨套,得到大量应用。

粘接涨套的主要优势在于其涨量(径向1mm)远大于传统薄壁开槽涨套的涨量(径向0.2mm)。在松开状态下,粘接涨套外径与工件内孔的配合间隙更加,大大提高了装卸工件的效率和便捷性;同时,也为车削、插齿、磨齿等工序的自动上下料提供了更大的调整空间。

但与此同时,由于粘接涨套本身的结构特点(由多个切瓣组成,有诸多棱角)和一些设计上未充分注意到的地方,目前所使用的粘接涨套,偶尔会对工件的内孔造成较轻微划伤。这种轻微划伤,对大部分工件影响不大,但是对于个别内孔表面精度要求极高的零件,就成了质量问题。

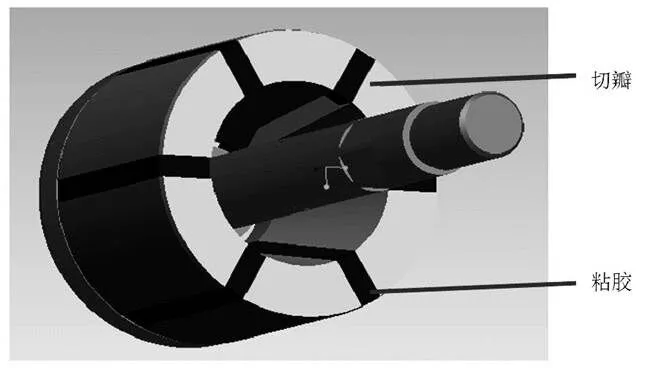

图1 粘接涨套实物图

鉴于以上情况,本文根据实践经验和理论推倒,从设计的角度分析了粘接涨套划伤工件内孔问题的风险点,并给出了相关建议。

1.2 粘接涨套的结构和原理简介

粘接涨套主要由切瓣和粘胶两部分组成,各切瓣通过粘胶粘接在一起。其外圆为柱面,与工件的内孔接触;内孔主要工作面为锥面,与车削、插齿和磨齿等夹具的本体锥面配合。

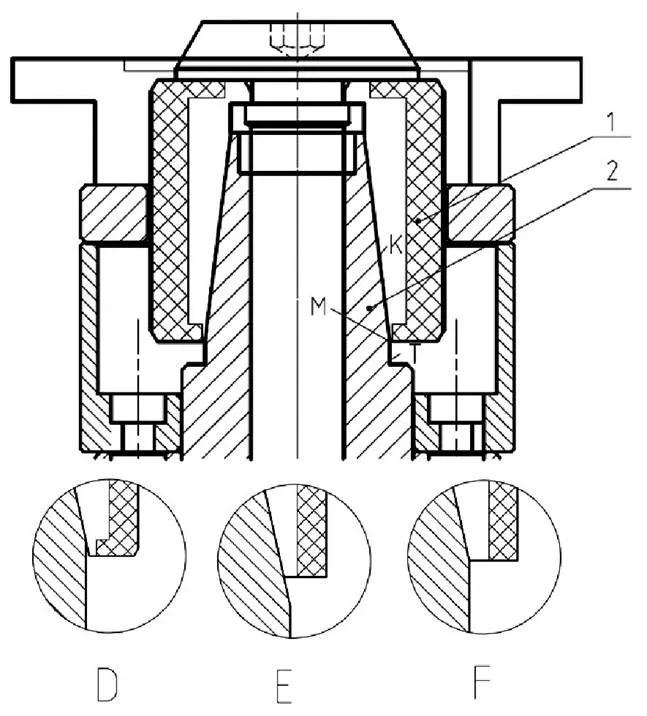

图2 粘接涨套结构图

粘接涨套通常与拉杆作为一个装配件整体使用。

工作过程中,拉杆带动涨套向下运动,在锥面的作用下,各个切瓣均匀径向涨开,从而达到涨紧工件内孔的目的。由于粘胶的存在,切瓣不会松散,且涨量较大。

2 原因分析

通过对问题现场的分析和对理论数据的探究,笔者认为粘接涨套划伤工件内孔的原因主要有以下三个方面。

(1)粘接涨套切瓣的轴向棱边划伤工件内孔

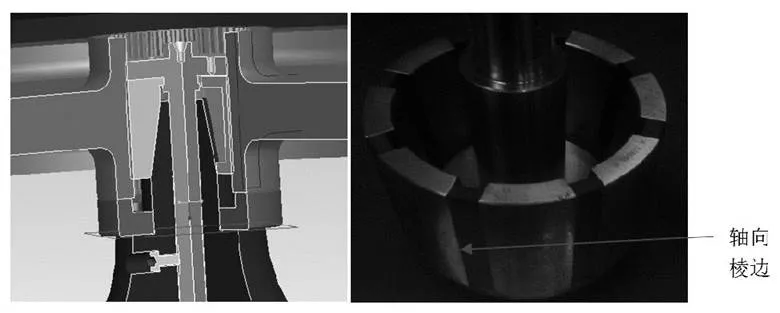

图3 涨紧工件和轴向棱边

如图所示,当工件没有完全涨紧之前,粘接涨套和工件之间存在相对回转运动。如果粘接涨套的轴向边缘的毛刺没有清理干净,那么就相当于刀具的刃口,会在工件的内孔留下切痕,也就是我们看到的划痕。

图4 工件内孔被划伤

图5 划伤原理分析图

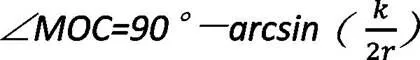

如图所示,设切瓣外圆与侧面的交汇点为M,粘胶顶点为N,直线AB与切瓣外圆在M点相切,切瓣数量为n,外圆半径为r,切槽宽度为k,则:

结合式(1)和式(3)可知,当切槽宽度k越小,切瓣半径r越大时,圆心角MON越小,切瓣棱角MOC越大,涨套越不容易划伤工件内孔。

切瓣半径r受工件内孔尺寸限制,可供改动的空间极小,所以影响切瓣棱角MOC的主要因素是切槽宽度r。理论上,切槽宽度r越小越好,但是考虑到粘胶填充空间的需求及粘接强度,切槽宽度r也不宜过小,通常在6mm、8mm两个规格中选择。

式(3)指出,切瓣棱角MOC的大小与切瓣数量n没有关系。在实际应用过程中,更多的切瓣数量意味着将填入更多的粘胶,整个涨套将拥有更大的涨量,因此切槽数量在允许的范围内可以适当增多。但与此同时,更多的切瓣数量意味着更多的划伤风险点,从这一角度来看,切槽数量越少越好。

综合以上情况,切瓣数量应该兼顾两者,取均衡值为宜。目前,常用的切槽数量n一般在6、8、10中选择。

(2)涨套外圆与工件内孔的曲率半径偏差造成内孔划伤。

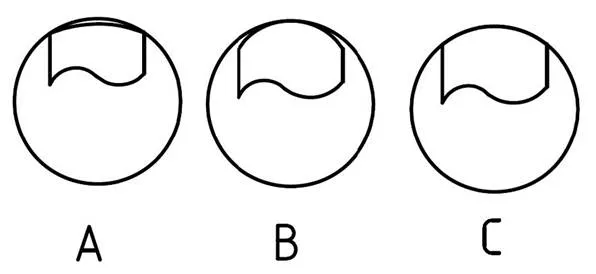

图6 曲率半径偏差示意图

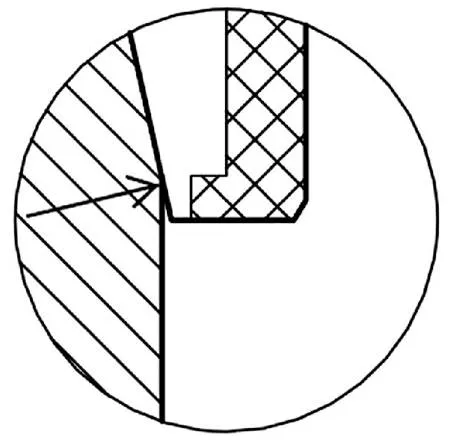

如图4所示,我们以外侧整圆表示工件内孔,内侧图形表示涨套切瓣,由于涨套切瓣外圆的曲率半径与工件内孔曲率半径无法保证完全相同,所以切瓣外圆与工件内孔的实际配合情况有图中所示的A、B、C三种情况。

A:涨套切瓣的曲率半径大于工件内孔的曲率半径。工作过程中,实际是涨套切瓣的两侧棱边与工件内孔线(2条)接触。由上文可知,切瓣两侧棱边所在角为锐角,划伤工件内孔的风险较大。且涨套切瓣曲率半径与工件内孔曲率半径的差值越大,接触点越趋近于锐角棱边中心,划伤工件内孔的风险越大。

B:涨套切瓣的曲率半径小于工件内孔的曲率半径。工作过程中,实际是涨套切瓣的顶部与工件内孔线(1条)接触。此时,涨套切瓣与工件内孔的有效接触面积减少,但由于接触区域光滑平缓,所以划伤工件内孔的风险较小。

C:涨套切瓣的曲率半径等于工件内孔的曲率半径。这种情况属于理想情况。在该种情况下,切瓣外圆与工件内孔完全贴合,属于面接触,稳定且较少划伤工件内孔的风险。

实际应用过程中,我们尽量向情况C靠拢,但由于制造公差的存在,很难保证完全符合相关要求。也就是说,实际生产过程中,大多数配合都属于情况A和情况B。综合以上对情况A和情况B的分析,从减少内孔划伤的角度看,情况B是更好的选择。

因此,本文建议,在设计粘接涨套的过程中,应保证涨套在涨开状态下,切瓣的外圆曲率半径小于或等于工件内孔的曲率半径。

而涨套涨套涨开时切瓣的曲率半径,主要由切瓣前涨套环料的曲率半径决定,所以粘接涨套的设计人员应该在涨套外径上标明工件的内孔尺寸,方便粘接涨套的加工人员在制作时对涨套外圆的曲率半径与工件内孔曲率半径进行比较。

(3)涨套自由端超出本体锥面造成内孔划伤

图7 涨套自由端伸出长度示意图

如图所示,涨套1与本体2通过锥面配合进行工作。K为本体上的锥面,T为本体上与锥面K相邻的圆柱面,M点为二者的交线。

本体上的锥面K由于精度要求较高,一般为磨削形成;而圆柱面T表面精度要求一般,通常为车削形成。由于两相邻表面的加工状态不一样,所以其交线M上容易形成肉眼难见但指甲可以感受到的毛刺。

目前所使用的涨套,由于其长度的不同,与本体锥面配合的情况有三种,如上图所示,分别为:配合D、配合E和配合F。

D:在该配合中,粘接涨套的自由端(下端)超过锥面上的M线,即伸长到M线以下,M线上的微观毛刺会局部顶起涨套,损失掉粘接涨套的部分精度,进而对工件内孔造成划伤或其它影响。同时也会加剧粘接涨套内锥面的磨损。

E:该种情况下,粘接涨套的自由端在M线以上,与本体锥面的整个配合都属于单一工况表面配合,精度较高。

F:部分工艺人员喜欢采用该种配合对粘接涨套进行设计,因为看上去工整可靠。事实上,由于M线上的翻边毛刺具有一定的区域性,该种情况造成的影响与情况D本质上是一样的,只是程度轻重的差别而已。

图8 K线毛刺影响示意图

综上,本文建议,粘接涨套的自由端应该在M线以上,且保持0.5mm以上的间距为宜。

3 解决方案

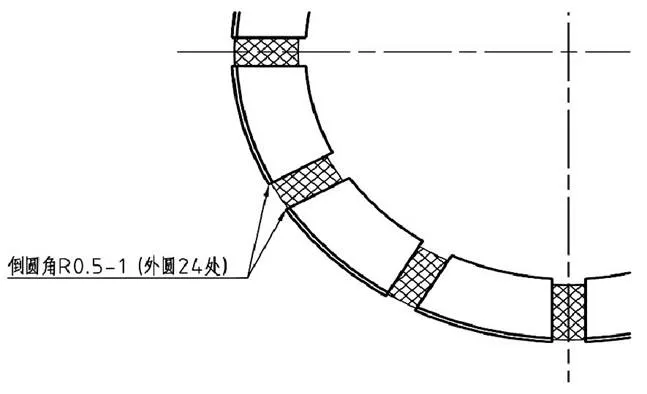

3.1 棱边倒圆角减少工件内孔划伤

由前文分析可知,切瓣两侧的锐角外棱边是划伤工件内孔的罪魁祸首之一。为了解决该问题,笔者在实际生产中为相关粘接涨套的外棱边处加上了倒圆角,经过验证,效果良好。因此,建议同行业设计人员在后续设计粘接涨套的过程中,为其外棱边添加适当的圆角,以缓解其对内孔可能造成的划伤。

图9 棱边倒圆角

此外,粘接涨套的切槽宽度不宜过宽,根据现场应用的长期经验,6mm是比较适宜的切槽宽度。个别外径很大(超过Φ135mm)的零件,建议切槽宽度选取8mm。

3.2 选择稍小于工件内孔直径的切槽环料加工粘接涨套

据相关粘接涨套制造厂家介绍,粘接涨套的制造流程通常为:将毛坯车削为预定尺寸的环料——切瓣——粘接——研磨涨套外圆。

在此过程中,车削后的环料外圆尺寸将对粘接涨套成品与工件内孔的接触方式产生直接影响(如上文原因分析(2)所述)。因此,建议粘接涨套设计人员在设计时给出工件内孔的实际尺寸,粘接涨套制作厂家在车削环料外圆时,应将环料外圆尺寸车削至工件内孔尺寸下差以下,以避免涨套被涨开后,两侧棱边与工件内孔线接触。

3.3 严格控制粘接涨套长度,不让其自由端超过K线

鉴于目前使用的车削、插齿、磨齿等夹具本体K线处的毛刺无法保证完全去除干净,所以建议在设计粘接涨套时,拉紧状态下粘接涨套的自由端不要超过本体上的K线,从而尽量减少K线处毛刺可能对粘接涨套造成的影响。

4 经验总结

粘接涨套的制作水平直接影响到了其在实际加工中的使用,也直接影响到了其所加工产品的质量。但实际上,设计中所需要注意的细节和考虑的风险点,才是影响其性能的第一步阶梯。因此,在设计粘接涨套的过程中,我们一定要求精求细,理论联系实际,消除可能造成影响的风险点,从而让夹具制造厂家生产出更便捷有效的夹具,也让我们自己的产品质量,更上一层楼!

[1] 沈鸿等.机械工程手册[M].机械工业出版社出版,1982.12.

[2] 田培棠等.齿轮刀具设计与选用手册[M].国防工业出版社出版, 2011.1.

Research on the problem of inner hole of workpiece with adhesive sleeve

Ke Changquan, Gao Junjun

( Shaanxi fast Gear Co., Ltd., Shaanxi Xi'an 710117 )

With the continuous development of the quick change and quick inspection project, the application of the adhesive sleeve is more and more in our company. But in the actual production process, the problem of scratching the inner hole of the workpiece by the adhesive sleeve often occurs. From the point of view of design, this paper analyzes the possible causes of scratching the inner hole of workpiece by sticking the expanding sleeve, and gives the corresponding solutions, hoping to reduce the occurrence of scratching the inner hole of workpiece by sticking the expanding sleeve.

Adhesive sleeve;Internal hole scratching;Radius of curvature;Skin needling

A

1671-7988(2018)18-239-04

TG721

A

1671-7988(2018)18-239-04

CLC NO.: TG721

柯昌全,就职于陕西法士特齿轮有限责任公司。

10.16638/j.cnki.1671-7988.2018.18.083