自卸车推力杆的失效改进

2018-09-26翁明武刘飞李杨欢黄鹏飞

翁明武,刘飞,李杨欢,黄鹏飞

自卸车推力杆的失效改进

翁明武,刘飞,李杨欢,黄鹏飞

(陕西徳仕汽车部件(集团)有限责任公司,陕西 西安 710200)

在自卸车上推力杆因路况差、载重大等恶劣工况,导致推力杆的失效率居高不下。通过对大量售后旧件失效模式分析,从橡胶撕裂,卡簧飞出,端盖开裂三种失效形式对推力杆进行优化设计,并进行台架试验验证,证明其疲劳寿命大幅提高。

自卸车;推力杆

前言

钢板弹簧悬架以其结构简单、工作可靠、工艺成熟等优点,占据中国的主流市场,推力杆作为钢板弹簧悬架的重要构成部件,主要应用在载重汽车或客车的独立悬架的单轴或双后桥重型汽车上,连接着车架与车桥,其目的主要是为了克服钢板弹簧只能传递垂直力和侧向力而不能传递牵引力、制动力,转弯时的离心力。推力杆的失效对行车安全有重大影响,针对某主机厂自卸车上推力杆的失效模式数据分析,对推力杆进行优化并验证。

1 推力杆构成及失效模式

1.1 推力杆的构成

推力杆总成主要由端头、管体、卡簧、球销组成,其中球销由球芯、端盖、橡胶组成。I型推力杆两端各有一个球销,球销的球芯有安装孔,连接车架或车桥,车辆运动时,推力杆依靠球芯与端头之间的橡胶来使推力杆具有缓冲作用。管体与端头直接通过热铆压紧密配合连接在一起。

图1 推力杆结构

1.2 失效模式

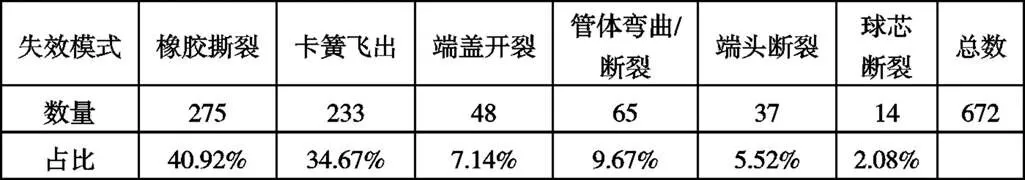

根据某主机厂自卸车最近一整年的售后失效数据统计,推力杆的主要失效模式数据如下表所示:

表1 失效数据

根据上表看出,主要失效模式集中在橡胶开裂及卡簧飞出,其余失效模式占比较小。其中管体弯曲/断裂经市场走访及维修人员描述,主要是由于连接推力杆与车桥或车架的螺栓断裂、脱落引起桥的移动,进而导致管体弯曲、断裂,在此不做重点分析。另外球芯断裂因其数量较少,亦不做重点分析。

图2 卡簧飞出

图3 端盖开裂

图4 管体弯曲

图5 端头断裂

图6 球芯断裂

2 失效分析

2.1 橡胶撕裂

橡胶撕裂是占比最大的失效模式,从售后旧件返回的失效件可以看出,橡胶撕裂过程是:出现裂纹源-裂纹逐步扩大-刚度下降导致橡胶变形严重-推力杆失效。橡胶撕裂会导致球芯松旷,推力杆的缓冲吸震能力下降,进而造成车辆的异响。推力杆要求有一定的各向刚度,加载同等载荷,刚度过小,则橡胶的变形大,橡胶易撕裂失效;刚度过大,则橡胶变形小,推力杆所起的缓冲减震作用变弱,车辆的舒适性下降,且刚性过大易导致相连接零件的断裂失效。故推力杆合理的刚度范围十分重要。

2.2 卡簧飞出

卡簧又称挡圈,在推力杆中作为孔用挡圈使用,防止球销从杆头中脱出。卡簧飞出占失效总数的34.67%,位居第二。球销在端头内压缩后,卡簧受到轴向力,车辆行驶中,推力杆收到径向、轴向、偏转、扭转等复杂的载荷时,卡簧同样承受一部分载荷。卡簧槽的尺寸及卡簧的尺寸对卡簧飞出的失效影响较大。现有卡簧生产工艺为板材冲裁,冲裁后平面度差,侧面带有一定倾斜角度,导致上下面宽度不一致,装配时若窄面向上,则卡簧接触面减少,卡簧易飞出。端头卡簧槽宽度为4.3mm,卡簧厚度为4mm,间隙为0.3mm,间隙过大也是导致卡簧易飞出的原因之一。

2.3 端盖开裂

端盖的材质一般为Q345,在球销两端,与橡胶粘结。车辆在转弯过程中,球芯产生偏转端盖收到冲击,若偏转角足够大,使得球芯直接撞击到端盖,则端盖会产生变形及开裂。所以设计合理的偏转角能有效防止端盖开裂。

3 优化改进

3.1 刚度提升

影响刚度的主要因素有:橡胶、球芯形状。通过对现有橡胶的测试,其粘结强度、拉强度、扯断伸长率、压缩永久变形、热老化等各项性能均满足要求,故可在球芯形状上进行改进;但在橡胶及球销外径不变的情况下,球芯越大,则橡胶越少,刚度越大,但橡胶亦不能太少,否则缓冲作用会减弱,车辆噪音增大。

静刚度的计算公式:

K=(P2-P1)/(S2-S1) (1)

式中P1---计算负荷下限:P1=30%×P2

P1---计算负荷上限:P1=30%×Pmax

Pmax---试验负荷上限,一般选取许用承载载荷

S1---计算变形下限:P1负荷下的位移

S2---计算变形下限:P2负荷下的位移

通过制作不同尺寸的球芯,对推力杆进行刚度测试,其结果如下:

表2 刚度测试

通过以上测试,证明球芯越大,则推力杆的径向刚度越大,但台架试验中噪音明显变大,且球芯尺寸为82时,使用油压机压装球销十分困难,端盖出现变形。综合对比分析,采用方案2,刚度比现有提高53%,且不影响装配。

3.2 卡簧改进

与卡簧配合的有端头的卡簧槽及球销的端盖,可从卡簧、卡簧槽、端盖三方面进行优化。

3.2.1 卡簧生产工艺改进

现有卡簧生产工艺为:备料-冲裁-热处理-打孔-包装入库,采用板材冲裁,一次成型,但平面度差,材料利用率低;可改进为:备料-切片-热处理-打孔-开口-包装入库,采用管材锯片,材料利用率大幅提高,同时平面度在0.2内,上下面宽度一致。

表3 卡簧生产工艺对比

3.2.2 卡簧槽改进

为便于装配,卡簧槽宽度现有为4.3mm,卡簧为4mm,装配后间隙为0.3mm。将卡簧槽宽度改为4.1mm,则卡簧装配后轴向间隙为0.1mm,配合更加紧密,能有效防止轴向间隙过大引起的卡簧脱落。

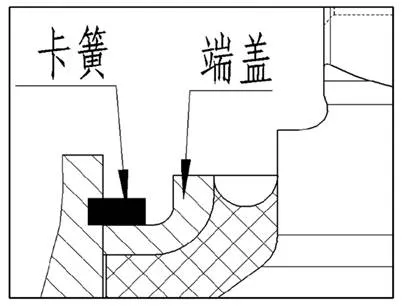

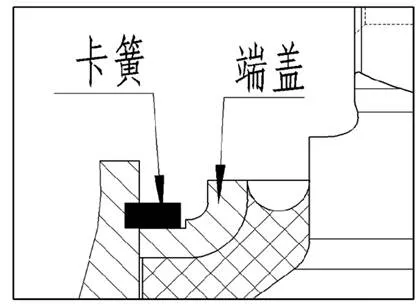

3.2.3 端盖增加阶梯结构

在端盖上增加阶梯结构,阻止卡簧的径向窜动。同时增加阶梯结构后,端盖厚度增加,使端盖强度得到提升。

图8 端盖改进前图

图9 端盖改进后

3.3 端盖改进

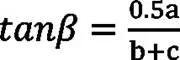

端盖开裂主要是由于球销偏转角小,球芯偏转是与端盖发生干涉,端盖与球芯的尺寸直接影响偏转角,通过合理的尺寸设计提高球销偏转角。

图10 球芯偏摆示意

根据上图可得如下公式:

由以上四个公式可得偏转角:

式中 a---球芯根部直径

b---端盖高度

c--- 端盖距球销中心距离

d---端盖内径

可知:d增大,偏转角增大;a、b、c减小,偏转角增大。

a(球芯直径)影响球芯强度,不能减小;c影响装配,不能改动;d影响端盖厚度,若d增大,端盖厚度减小,强度下降,故d不能增大。只能减小b的尺寸,以此增加偏转角,且端盖高度b减小后,间接增加了强度。

表4 端盖高度与偏转角

通过端盖高度降低2.5mm,使得偏转角提高0.9°。

4 结论

对改进前后的两种状态推力杆总成进行台架试验,验证其疲劳寿命,加载同等载荷的试验条件下,疲劳寿命由改进前的14.61万次提高至27.82万次。对后续推力杆的设计主要有以下几个方面:

1)根据车型及载荷,确定推力杆合理的刚度值,保证车辆运行过程中推力杆橡胶的变形在一定范围内,既可降低失效率,又能控制噪音。

2)卡簧槽装配后得轴向间隙不易过大,且需保证卡簧有较好平面度,并防止卡簧径向窜动,能有效降低卡簧飞出的故障。

3)根据偏转刚度及车辆行驶过程中球销的偏转角度,来确定端盖的尺寸。

[1] 陈耀明.汽车悬架论文集[M].苏州大学出版社.2012.

[2] 张俊荣,李建林,邓勇等.40t重型汽车平衡悬架用推力杆的强度设计[J].汽车设计.2008(3):19-21.

Dump truck thrust bar failure improvement

Weng Mingwu, Liu Fei, Li Yanghuan, Huang Pengfei

(Shaanxi Deshi Vehicle Components(Group)Co., Ltd., Shaanxi Xi’an 710200)

Dump truck thrust bar because of poor road conditions and load big, bad working conditions, such cause thrust bar failure rate high. By a large number of after-sales old pieces of failure mode analysis, torn from rubber, spring, three failure modes of thrust bar end cover cracking optimization design, and test verification, to prove its fatigue life is greatly increased.

Dump Truck;Thrust bar

B

1671-7988(2018)18-79-03

U463.33

B

1671-7988(2018)18-79-03

CLC NO.: U463.33

翁明武,助理工程师,就职于陕西徳仕汽车部件(集团)有限责任公司技术中心产品研发部,主要从事悬架系统设计工作。

10.16638/j.cnki.1671-7988.2018.18.028