隧道大断面整体移动式模板支架施工技术

2018-09-22付航丁涯向明

付航,丁涯,向明

(中建八局第三建设有限公司,江苏 南京 210000)

1 工程概况

解放碑地下停车场改造一期工程位于重庆市渝中区解放碑CBD中心区域,主通道隧道主要为对既有人防洞室改造而成,通过在既有人防结构面内衬钢筋混凝土作为永久结构,衬砌断面较大,隧道净宽达 12 m,高度 10 m,为直墙拱形断面形式,该段主通道隧道长70 m。隧道二次衬砌采用C30P8钢筋混凝土,墙、拱整体式模板衬砌浇筑。结构主要施工:外层防水施工、钢筋施工和混凝土浇注。施工工序为:原人防结构表面处理→铺设防水材料→绑扎钢筋→安装模板→混凝浇筑→脱模→整体推移支撑体系→下一循环浇筑。

2 大断面整体移动式模板支架体系工艺原理

2.1 设计背景

该主通道隧道人防改造段70 m衬砌断面相对标准断面属于加宽段 (加宽约 4 m)衬砌,标准断面的液压衬砌台车不能有效使用,若重新加工定制模板衬砌台车花费时间太久成本代价太高,而采用满堂脚手架施工又会截断施工通道,影响洞内其余工作面正常作业,因此考虑利用现有材料、以门型车架为骨架配合钢管脚手架为支撑,组合成新的支撑体系,以满足施工需求。 如此施工相对满堂脚手架更契合现场施工需求,但每模施工完成后钢管脚手架拆除、重新搭设依究要耗费大量的时间、人力,所以在此基础上进一步对其进行改进、优化,使得整个模板、支架体系在完成一模混凝土浇筑后能实现整体推移,相当于一人工改造而成的衬砌台车。 该模板支架体系显著的优点即是省去脱模之后的满堂架拆除、下一工作面的再次搭设满堂架,节约人工节、省工期、避免不必要的材料损耗,施工质量也能得到保证。

2.2 工艺原理

第一模混凝土浇筑施工时先将门型车架牵引至衬砌部位,测量定位后固定行走车轮,后搭设钢管架,其中门型车架两侧为落地脚手架,车架上部脚手架全部落至门架横向钢梁上,脚手架与门型车架联结点全部采用焊接的方式进行连接,然后整个脚手架与门型架横、纵断面均通过铰链用电葫芦拉结,使得脚手架与门型车架形成一个整体。 采用小钢模拼装后用工字钢做背肋完成模板加固,检查加固好组合模板支架体系后进行混凝土浇筑。 混凝土养护强度满足施工要求后,对顶托卸载,进行脱模及表面清理工作,然后通过电葫芦进一步拉紧铰链,稳定支架体系,后用4个 30 t的液压千斤顶撑起整个组合支撑架,在车架的行走车轮下铺设钢轨(钢轨需支撑在枕木上,且必须固定),调整钢轨使其到位后逐步降落千斤顶,待车轮全都在钢轨上后,以手拉葫芦作为门型车架牵引动力,同时在车架移动时运载整个钢管架,这样门型车架就和钢管架作为一个整体支撑体系,工作面得以转移。

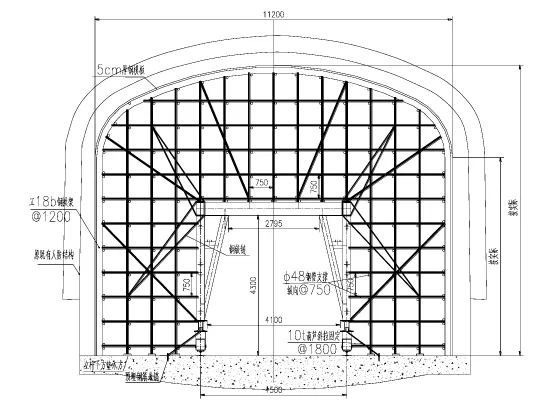

图1 模板支架体系构造

3 模板支撑体系的主要结构组成

3.1 门型车架

由于隧道净高大于门型车架高度,结构分上下两个部分,故下层以门型车架为基座,上层由钢管架完成模板支撑体系。门型车架的高度 4.5 m,横向宽度4.0 m,纵向长度 8 m。下部结构即为门型车架基座,作为主要受力结构,门架采用桁架为主要承重结构,横梁由工字钢拼焊而成,左右立柱为型钢,立柱间由“米”支撑。作为衬砌门架的核心受力结构,支撑着整个门架钢管混凝土的重量,是整个衬砌施工是否成功的关键,因此门型车架需经受力检验,且刚度稳定性符合要求。上部结构是由常规钢管脚手架组成,立杆步局0.75 m,立杆纵距0.75 m,立杆横距 0.75 m,设计时为加大结构整体稳定性,横杆和立杆之间搭设剪刀撑,尽量构成三角受力,整个结构的混凝土浇筑成型、外观质量的好坏与该结构密切相关。

3.2 模板

模板由边模和顶模多块拼装而成,顶模需设置预留注浆孔,边模需设置工作窗。模板安装完毕后,采用 I18b钢拱架作背肋配合 5 cm×10 cm木方加固模板确保浇筑时不出现胀模现象,从而保证混凝土外观。

图2 门型车架构造

3.3 轨道铺设

门型车架轨道为钢轨,垫在枕木上要求用专用夹板加固。按台车轨距要求铺设轨道,轨道要求平直,无明显三角坑,接头无错台。严格控制轨道中心距,其误差<10 mm,轨面标高比隧道路面中心高,允许误差±1 cm。 轨道纵坡与隧道纵坡一致,轨道前后、左右高差<5 mm,严格按测定中线铺设,确保台车走行方便,以方便调整就位。钢轨选用43 kg/m的钢轨,枕木规格为:宽度 220 mm;厚度160 mm并加固牢靠。牵引装置由左右两个同步骤手拉葫芦构成,它负责整个衬砌车架的推进功能。

4 施工工艺流程

4.1 门型车架就位和搭设钢管架

防水板、钢筋施工完成后,牵引门型车架至衬砌部位 (门型车架中心线应与隧道中心线重合),检查牢固后用木楔子锁定行走轮,用液压千斤顶支撑门架,抽出钢轨使门型车架直接落至已硬化的混凝土底板面,并再次用木楔子锁定行走轮。 门架定位固定后开始搭设钢管脚手架,进行模板加固施工,加固完毕开始第一模混凝土浇筑施工。

4.2 混凝土浇筑过程

混凝土浇注通过模板两侧天窗自下而上对称地分层进行,为保证门型车架受力均衡,不偏压、不移位,两边混凝土浇筑高差不超过1 m。捣固利用模板天窗人工用捣固棒捣固,确保混凝土密实。封顶时注意浇注情况,防止注满后强行灌注混凝土而导致爆模或支撑体系破坏,又需防止泵送不到位、不饱满、出现空层。混凝土浇筑时需时刻检查钢管、顶托、模板的支撑情况,一旦有松动、位移、弯扭及时减缓浇筑或停止浇筑,更换或加固支撑,确保混凝土质量、车架基本结构和施工人员的人身安全。

4.3 脱模和移位

在混凝土强度达到设计和规范要求后首先对顶托卸载,进行模板拆除和清理打磨混凝土面工作,并对钢管架进行检查维修。其次,用电葫芦将铰链拉紧,将钢管架与门型架连接节点焊接,进一步稳固整个支架体系。最后,通过液压千斤顶撑起整个组合支撑架,铺设固定好钢轨 (钢轨需支撑在枕木上,且必须固定),在门型车架行进方向20 m左右距离逆向 45°方向打设深度大于3 m的地锚,后用手拉葫芦作为门型车架牵引动力,利用行走轨道移动门型车架及钢管架,即可转入相邻施工面开始施工。

5 整体移动式模板支架与普通满堂脚手架比较

以往进行大断面衬砌时搭设满堂钢管架,这样的满堂架施工有较多缺点:首先需要大量的钢管材料(扣件、顶托);其次搭设和拆除时需要人工多、时间长,且通行不方便;工序转换复杂,劳动强度大;一次混凝土浇筑周期长,工期压力大;密集的钢管架造成施工段道路阻隔,影响现场材料机械、车辆通行。

通过理论准备、结合现场实践,施工过程中使用的整体移动式模板支架体系取得了良好的效果:不需要施工完后拆除满堂架、再搭设满堂架的复杂过程,大大减少人工并节约了工期,只需第一模混凝土浇筑时完成整个支架体系及行走装置的实施,后续施工便可大大缩短单模混凝土浇筑时间,且门型车架提供的作业面安全性高,操作人员和通行人员的安全得到保障。具有施工进度快、混凝土整体性能好的优点。

6 效益分析

采用整体移动式模板支架体系用于生产后使施工效率快速提升,缩减施工工期,降低施工成本,减少了人工投入,简化了复杂工序,有效提高了施工效益。该段模板支架体系搭设长度为8 m,70 m衬砌施工共需完成9模混凝土浇筑。如此,经第一模混凝土浇筑实际测算,采用常规门型架配合脚手架支撑体系,单循环拆除并重新搭设钢管架需100个人工,该模板支架体系的优化,使每个施工循环过程省去拆除、搭设钢管架的工序,如此整个人防改造段衬砌可节约800个人工,同时工期提前80 d,极大地节省机械设备、材料的投入,节约人工费和钢管扣件的租赁费。

7 结语

(1)整体推移式支撑体系的应用减轻劳动强度,减少人工材料的消耗,缩短了施工工期,质量也能得到保证,达到了安全、实用、经济的效果。

(2)门型车架在使用时要求本身硬件结构合理,强度钢度良好,保证承受自身及混凝土重量。作为衬砌门架的核心受力结构,支撑着整个门架钢管混凝土的重量,是整个衬砌施工是否成功的关键,因此车体门架需经受力检验,且刚度稳定性符合要求。

(3)钢管脚手架须与门型车架可靠连接,使整个支架形成一个稳定的整体,避免整个支撑架在顶升、移动过程中发生变形、扭曲,确保整个施工过程中支架体系的稳定性。

(4)采用液压千斤顶对支撑架进行顶升时须确保千斤顶顶升的同步性,避免整个支撑架发生侧移。

(5)在混凝土浇筑时,一定要对称施工,以保证结构安全;混凝土浇筑过程中及时检查支架的稳定性,一旦有松动、位移、弯扭及时减缓浇筑或停止浇筑,更换或加固支撑,确保混凝土质量、车架基本结构和施工人员的人身安全。机械结构属于重型设备,本项工法已在很大程度上减轻了工人工作强度和时间,若忽略或放松了对工人的现场管理,对施工会带来很大的负面影响,造成不必要的损失。