耐水剂、防水剂对硫氧镁水泥性能影响的试验研究

2018-09-22朱效甲朱玉杰朱倩倩朱效兵刘蓉梅

朱效甲 ,朱玉杰 ,朱倩倩 ,朱效兵 ,刘蓉梅

(1.济南市杰美菱镁建材研究所,山东 济南 250031;2.大连理工大学,辽宁 大连 116024)

0 引言

硫氧镁水泥胶凝材料是由轻烧氧化镁和一定浓度的七水硫酸镁溶液组成的MgO·MgSO4·H2O三元体系气硬性胶凝材料,它既保留了氯氧镁胶凝材料的部分优点,如质量轻、防火、隔热、耐高温、耐磨、粘接力强、低碳节能环保等,也克服了氯氧镁胶凝材料易吸潮返卤、锈蚀金属等致命缺点,是镁质胶凝材料未来发展的方向。但硫氧镁水泥也存在着力学强度偏低、耐水性能较差等弊端,尤其耐水性差是未改性硫氧镁水泥较突出的弱点。张兴福等试验结果表明,未改性硫氧镁胶凝材料在水中浸泡7 d后抗压软化系数仅为0.13,抗折软化系数几乎为0,说明未改性的硫氧镁水泥极不耐水,根本无法满足使用要求。分析不耐水的原因为:①硫氧镁水泥水化产物的组成和结构是影响镁质胶凝材料耐水性的根本原因;②由于硫氧镁水泥硬化产物是亲水性晶体,在水中的可溶性是导致硫氧镁水泥强度下降的主要原因;③硫氧镁水泥水化结晶过程中会生成大量的Mg(OH)2,而Mg(OH)2不仅强度低、耐水性差,而且会引起硬化体体积膨胀,当MgO变成Mg(OH)2(水镁石),体积会膨胀为原来的2.126倍,硬化体内部会产生较大的膨胀内应力,从而产生很多微细裂纹,浸水后水沿着孔隙和裂纹浸入硬化体内,削弱了硬化产物颗粒之间的结合力,使试件浸水后强度下降。

综合上述原因,有必要对其进一步研究。巴明芳等对硫氧镁水泥耐水性进行了研究,结果表明:加入氧化镁质量为2.0%的水玻璃,可以很好地改善硫氧镁水泥耐水性。孟宪章〔7〕等研究了抗水剂种类与活性填料的掺量对硫氧镁水泥耐水性能的影响,结果表明:当硫氧镁水泥工艺品中的活性填料为15%,外加剂为1.5%时,其耐水性最佳,抗折与抗压软化系数都为0.89。

本试验配制了一种有机化合螯合剂 (A剂)作为硫氧镁水泥的耐水剂,与普遍使用的有机硅防水剂(B液)进行平行对比试验,研究了耐水剂A剂、防水剂B液对硫氧镁水泥性能的影响,并对其机理进行了分析。

1 试验

1.1 原材料及改性材料

1.1.1 原材料

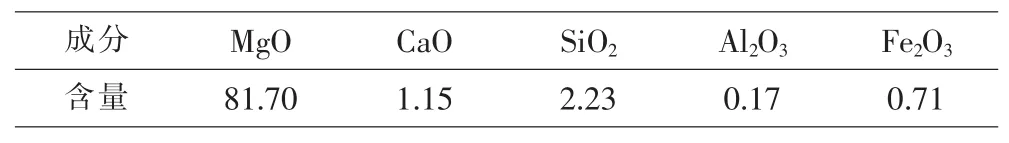

轻烧氧化镁粉(MgO):辽宁海城美菱镁业有限公司生产,细度180目,采用水合法测得其活性MgO含量为50.01%,950℃烧失量为5.73%,其主要化学成分见表1。

表1 轻烧氧化镁化学成分

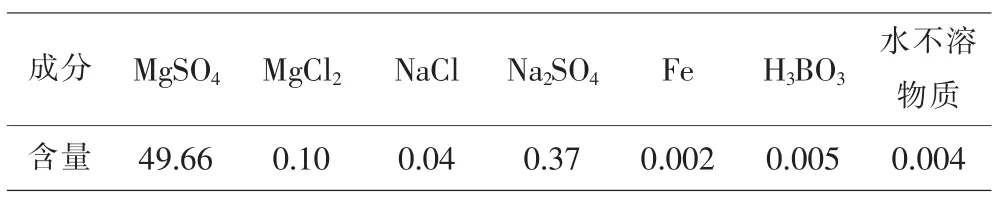

七水硫酸镁 (MgSO4·7H2O):山东潍坊华康化工有限公司生产,工业级,其中MgSO4·7H2O含量为99.80%,其化学成分见表2。

表2 七水硫酸镁主要化学成分

尾矿粉(CaCO3):CaCO3含量≥98.5%,细度通过80目筛,含水率≤1.20%,市售。

木质纤维:加工木材的粉屑,要求无霉烂变质,细度通过20目筛,含水率≤10%。

1.1.2 改性材料

耐水剂A剂:有机化合螯合剂,白色粉末,易溶于水,pH值为10.5,自制。

有机硅防水剂B液:广泛用于混凝土、石膏制品、水泥砂浆等建筑材料的防水以及现代化建筑结构和建筑装饰的防水、防潮、防腐、防污综合保护需求。液体呈淡黄色,固含量(28±1)%,密度 1.14 g/cm3,pH值13.0,碱含量5.0%,化工市场采购。

1.2 主要仪器设备

B20-S型强力高速搅拌机,广州粤麦机械设备有限公司生产。

ZT-90胶砂试件成型振实台,无锡市锡鼎建工仪器厂;

WDW-20微机控制电子万能材料试验机,济南鑫光试验机制造有限公司生产。

1.3 试件制备及检验标准

1.3.1 料浆制备

结合生产需要,在试验配比中均加入了大量的尾矿粉和废弃锯木粉。

在搅拌机内投入定量的硫酸镁溶液及改性材料搅拌1 min,再加入轻烧氧化镁粉及尾矿粉,搅拌2~3 min,制得均匀的镁水泥净浆,再加入定量的干细锯粉,搅拌3 min,制得符合要求的硫氧镁水泥胶结料浆。基本配方为m(氧化镁):m(硫酸镁溶液):m(尾矿粉):m(干细锯粉)=1:1.24:0.50:0.20,其中硫酸镁溶液比重为1.248 g/cm3(纯硫酸镁含量为22.40%),改性剂掺量均以氧化镁质量百分比计。

1.3.2 试件成型与养护

试件成型40 mm×40 mm×160 mm三联试模,振动时间为60 s,标准养护24 h,脱模后保潮控温养护至各龄期,养护环境温度18~22℃,相对湿度(50±10)%。

1.3.3 检验标准与方法

水泥净浆凝结时间参照GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试。m(轻烧氧化镁):m(硫酸镁溶液)=1:0.70。抗折强度、抗压强度测试参照GB/T17671-1999《水泥胶砂强度试验方法(ISO法)》进行测试,软化系数的测试方法:先取3条自然养护28 d的试块测试其抗折强度和抗压强度,结果为W1。同时取另外6条试块浸入室温水中,试块之间保持20 mm距离,水面没过试块20 mm,浸水14 d和28 d,分别取出3条试块擦干表面水分,进行抗折强度、抗压强度测试,结果为W2,W2与W1的比值即为试件浸水14 d、28 d的软化系数。

2 试验结果与分析

2.1 耐水剂A剂、防水剂B液掺量对硫氧镁水泥凝结性能的影响

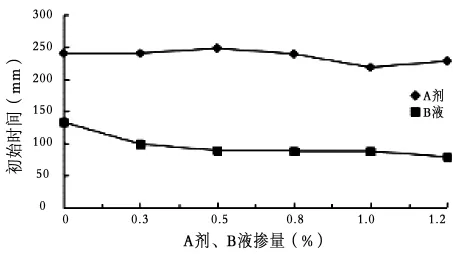

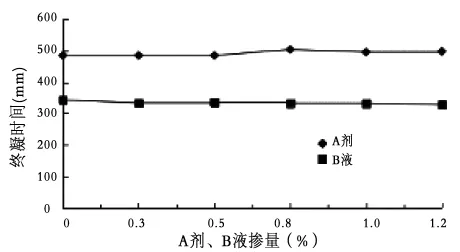

耐水剂A剂、防水剂B液掺量对硫氧镁水泥初凝时间和终凝时间的影响,结果见图1,2。

由图1,2可以看出:①耐水剂A剂对硫氧镁水泥的凝结时间无明显的影响,初凝时间上下波动范围在(235±15)min以内,终凝时间上下波动范围在(495±5)min以内,耐水剂不同掺量对硫氧镁水泥初凝时间和终凝时间的间隔都很小,凝结速度比较接近。②随着防水剂B液掺量的增加,硫氧镁水泥的初凝时间和终凝时间逐渐缩短,说明防水剂B液对硫氧镁水泥具有促凝作用,当掺量从0增加到MgO质量的1.2%时,试件初凝时间由133 min缩短到79 min,初凝时间缩短了68.35%,终凝时间由343 min缩短到328 min,终凝时间缩短了4.57%,终凝速度不及初凝速度变化得快。

图1 耐水剂A剂、防水剂B液掺量对硫氧镁水泥初凝时间的影响

图2 耐水剂A剂、防水剂B液掺量对硫氧镁水泥终凝时间的影响

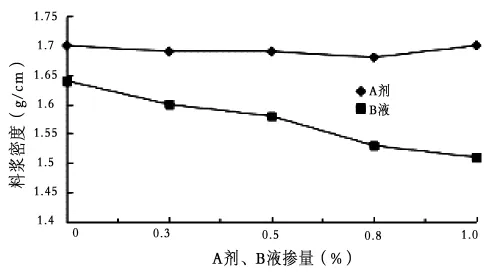

2.2 耐水剂A剂、防水剂B液掺量对硫氧镁水泥料浆密度的影响(图3)

图3 耐水剂A剂、防水剂B液掺量对硫氧镁水泥料浆密度的影响

由图3可知,耐水剂A剂对硫氧镁水泥料浆密度无明显影响,波动范围在(169±1)g/cm3以内,波动范围很小。随着防水剂B液掺量的增加,料浆密度很有规律地下降,但下降幅度也不大,掺量从0增加到氧化镁质量的1.0%时,料浆密度由1.64 g/cm3下降到1.51 g/cm3,下降幅度只有8.61%。

分析防水剂B液导致料浆密度下降的原因:由于防水剂B液在硫氧镁水泥料浆中具有引气和稳泡功能,引入的微小气泡不易破灭,导致料浆内部孔隙增多,密度下降。

2.3 耐水剂A剂、防水剂B液对硫氧镁水泥力学性能的影响

2.3.1 耐水剂A剂对硫氧镁水泥不同养护龄期强度的影响

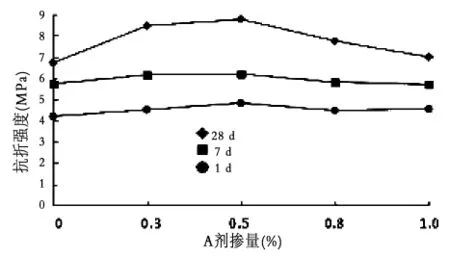

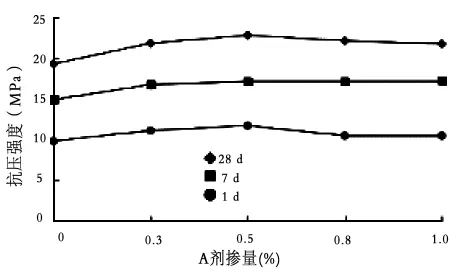

耐水剂A剂对硫氧镁水泥不同养护龄期抗折强度、抗压强度的影响,结果见图4,5。

图4 耐水剂A剂对硫氧镁水泥不同养护龄期抗折强度的影响

图5 耐水剂A剂对硫氧镁水泥不同养护龄期抗压强度的影响

由图4,5可以看出:随着耐水剂A剂掺量的增加和养护龄期的延长,硫氧镁水泥的抗折强度、抗压强度呈先提高后降低的趋势,当掺量为MgO质量的0.5%时,抗折强度和抗压强度均出现最大值,试件养护1 d、7 d和28 d的抗折强度分别为4.82 MPa、6.19 MPa 和 8.77 MPa,比空白试样分别提高了15.04%、8.22%和30.70%,养护1 d、7 d和28 d的抗压强度分别是11.70 MPa、17.13 MPa和22.83 MPa,比空白对比试样分别提高了19.14%、14.97%和18.29%。

分析其原因,耐水剂A剂在硫氧镁水泥中具有螯合功能,能与水泥体系中的Mg2+作用形成镁基络合物,有效地抑制了低强度的Mg(OH)2晶相的生成,促进了强度相的生成,从而提高了试件的力学强度。Amaral L F等研究指出,螯合剂对硫氧镁水泥水化的抑制作用,能有效抑制体系中Mg(OH)2的生成,并提高体系的体积稳定性。

2.3.2 防水剂B液对硫氧镁水泥不同养护龄期强度的影响

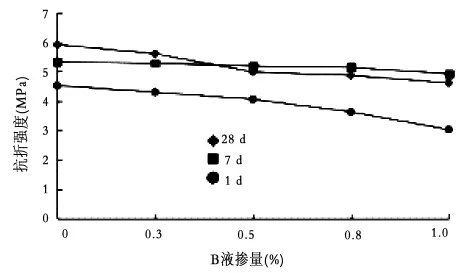

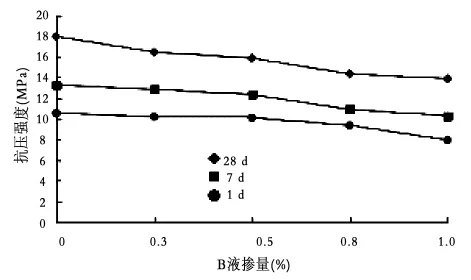

防水剂B液对硫氧镁水泥不同养护龄期抗折强度、抗压强度的影响,结果见图6,7。

图6 防水剂B液对硫氧镁水泥不同养护龄期抗折强度的影响

图7 防水剂B液对硫氧镁水泥不同养护龄期抗压强度的影响

由图6,7可以看出,随着防水剂B液掺量的增加,试件抗折强度、抗压强度逐渐降低。B液掺量从0增加到MgO质量的1.0%时,试件养护28 d的抗折强度由5.92 MPa下降到4.62 MPa,下降幅度为28.14%,抗压强度由17.98 MPa下降到13.88 MPa,下降幅度为29.54%。

分析强度下降的原因,结合图3可知,随着防水剂B液掺量的增加,硫氧镁水泥料浆密度随之下降,是因为防水剂B液在硫氧镁水泥体系中具有引气、稳泡功能,料浆中引入了较多细密稳定的微小气泡,使之密度降低,同时力学强度下降。文献指出,胶凝材料中空隙率每增加1%~5%,强度下降10%~15%,这就是试件力学强度降低的原因。

2.4 耐水剂A剂、防水剂B液对硫氧镁水泥不同浸水时间耐水性能的影响

2.4.1 耐水剂A剂 (掺量为MgO质量的1.0%)对硫氧镁水泥不同浸水时间耐水性能的影响(图8)

图8 耐水剂A剂对硫氧镁水泥耐水性能的影响

由图8可知,耐水剂A剂掺量为MgO质量的1.0%时,养护28 d的抗折强度为6.99 MPa,浸水14 d的抗折强度为9.51 MPa,强度提高了36.05%,浸水28 d的抗折强度为8.11 MPa,强度提高了16.02%;28 d的抗压强度为22.77 MPa,浸水14 d的抗压强度为22.54 MPa,强度降低了1.02%,浸水28 d的抗压强度为21.78 MPa,强度降低了4.55%,浸水试件折断后,断面干燥,渗水深度不足2 mm,说明试件具有很好的抗渗性能。

分析试件耐水的原因如下:耐水剂A剂在硫氧镁水泥体系中与Mg2+络合后,大幅度降低了Mg2+在水中的溶解度,并能够将料浆中的多核水羟基镁离子〔Mg(OH)(H2O)+〕、SO22-离子螯合吸附,促进强度相 5Mg(OH)2·MgSO4·7H2O(5·1·7)相生成,使得基体更加致密,提高了试件的抗水、抗渗性能,从而提高了硫氧镁水泥的耐水性能。

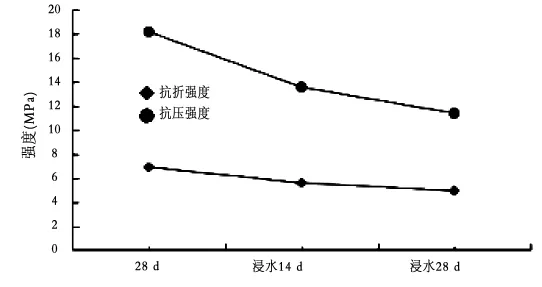

2.4.2 防水剂B液(掺量为MgO质量的1.0%)对硫氧镁水泥不同浸水时间耐水性能的影响

防水剂B液的防水机理是甲基硅酸盐在水和二氧化碳作用下,生成甲基硅醇,甲基硅醇自身进一步缩合并与结构材料进行化学反应,在基材表面生成一层几个分子厚的不溶性防水高分子化合物——网状有机硅树脂膜,并在物体表面、内部、空洞、孔隙及毛细管壁形成憎水层,起到防水作用,但是防水层的致密程度与均匀分布程度以及甲基硅酸钠的配比浓度决定了材料的防水性能(图9)。

图9 防水剂B液对硫氧镁水泥耐水性能的影响

由图9可知,当有机硅防水剂掺量为MgO质量的1.0%时,试件养护28 d的抗折强度为6.90 MPa,浸水14 d和28 d的抗折强度分别为5.58 MPa和4.93 MPa,分别下降了19.13%和28.55%,养护28 d的抗压强度为18.17 MPa,浸水14 d和28 d的抗压强度为 13.144 MPa和11.44 MPa,分别下降了26.03%和37.04%,试件折断后,断面全部是潮湿的,强度明显下降。分析试件浸水后强度下降的原因,由于有机硅防水剂B液在硫氧镁水泥料浆体系中,受掺量及分布均匀程度的影响(B液加量占总体系质量的0.33%),没有形成致密均匀的防水层膜,对材料没有起到很好的保护作用,导致试件浸水后强度降低耐水性变差。

3 结论

(1)耐水剂A剂对硫氧镁水泥初终凝时间无明显影响,当掺量从0增加到1.20%时,初凝时间上下波动范围在(735±15)min以内,终凝时间上下波动范围在(495±5)min以内。防水剂B液掺量从0增加到1.20%时,初凝时间缩短了68.35%,终凝时间缩短了4.57%,能够大幅度缩地短初凝时间。

(2)耐水剂A剂对硫氧镁水泥胶结料浆密度无明显影响。防水剂B液明显降低了硫氧镁水泥胶结料浆密度,当掺量从0增加到1.0%时,料浆密度由1.64 g/cm3下降到1.51 g/cm3,下降幅度为8.61%。

(3)耐水剂掺量为MgO质量的0.50%时,硫氧镁水泥试件各养护龄期抗折强度、抗压强度均出现最大值,养护28 d的抗折强度和抗压强度分别是8.77 MPa和22.83 MPa,分别比空白对比试件提高了30.70%和18.29%。

(4)由于防水剂B液在硫氧镁水泥中具有引气稳泡功能,导致试件密度下降,且抗折强度、抗压强度不同程度的降低,当掺量为MgO质量的1.0%时,试件养护28 d的抗折强度为4.62 MPa,较空白对比试件下降了21.96%,抗压强度为13.88 MPa,较空白对比试件下降了22.80%。

(5)耐水剂A剂能够大幅度地提高硫氧镁水泥耐水性,尤其对抗折强度的提高更为明显,当掺量为MgO质量的1.0%时,试件浸水14 d的抗折强度提高36.05%,浸水28 d的抗折强度提高16.02%,浸水14 d和28 d的抗压强度也仅下降了1.02%和4.55%,降低幅度较小。

(6)当防水剂B液掺加到硫氧镁水泥料浆中时,由于受掺量及料浆密度两个因素的影响,试件耐水性下降,掺量为1.0%时,当浸水14 d和28 d时,试件的抗折强度分别下降了19.13%和28.55%,抗压强度分别下降了26.03%和37.04%。