锂离子电池高温化成工艺研究

2018-09-21魏文飞蒋世用

魏文飞,钟 宽,蒋世用

锂离子电池高温化成工艺研究

魏文飞,钟 宽,蒋世用

(空调设备及系统运行节能国家重点实验室,广东 珠海 519000)

为缩短锂电池生产工艺时间、节约成本,高温压力化成受到工艺人员的关注,本文以钴酸锂-石墨体系的软包装锂离子电池为研究对象,研究了高温压力化成工艺中温度对化成效果的影响。在某一压力作用下,采用不同化成温度,分析了不同化成温度对应的实际化成时间、化成电压、电压降以及电池倍率放电与高温处理的性能,结果显示化成温度越高,化成时间越长;在不同的温度下化成,对电池的循环性能及倍率性能影响 不同。

锂离子电池;高温化成;倍率放电

受益于新能源汽车及分布式能源互联网市场的快速发展,储能行业也迎来了快速增长期。锂离子电池因其高能量密度、无记忆效应、无污染等优越特性而在储能方面获得了广泛应用。电化学储能也对电池的安全性、成本及一致性等方面提出了更高的要求[1-4]。因而,锂离子电池制作及成本控制,循环寿命一致性、安全性一直是其研究的热点[5]。

锂电池生产流程中,化成作为一道重要的工序,化成的好坏直接影响着电池的性能。不同的化成方式,生成的SEI膜的性能不同,不同的SEI膜对电池性能影响很大[6-9]。传统的小电流化成工艺虽能得到较好的正负极界面,但其工艺繁杂、且耗时较长、生产成本较高。如何缩短化成时间,节约生产成本也是锂电池工艺不断研究的方向[10-11]。

目前,高温高压大电流化成因其能有效的缩短化成时间,提高生产效率,而引起研究人员的广泛关注。对电池施加一定的压力,有利于缩短锂离子的扩散距离,同时能保证电池正负极界面平整、均匀接触,有利于电子的均匀分布;而在化成过程中,施加高温,可以降低电解液的黏度,加速离子的扩散,保证在大电流下,电子与离子迅速结合。然而,若电芯表面压力过小则极片接触不够均匀充分,这与传统的化成方式相同;当电芯表面压力过大时,电极表面的电解液被挤出,离子浓度降低,不利于SEI膜形成;对于化成温度,当化成温度过低时,因采用的化成电流较大,离子速度无法达到与电子匹配的速度,对SEI膜形成有影响;当化成温度过高时,对电解液和材料及后期性能均有影响。因此,探索合适的化成温度和压力显得十分必要[12-13]。

本文在此基础上,通过保持压力、改变化成温度,探索了化成温度对化成效果及电池性能的影响,优选出了在此压力下匹配较好的化成温度。

1 实 验

1.1 电池制备

本次实验中,电池正极活性材料为商用钴酸锂[设计容量为170mA·h/g,50=(17.5±2.5)mm,振实密度≥2.5 g/cm3,使用压实4.15 g/cm3],负极活性材料为商用石墨(设计容量350 mA·h/g,50= 17.39mm ,振实密度0.907 g/cm3,使用压实1.7 g/cm3),制造出容量为3000 mA·h的软包装锂离子电池。电池的制备过程中,正极浆料为油性体系,负极浆料为水性体系,正负极活性材料分别与导电剂、黏接剂按照一定的比例进行混合制备浆料,然后通过涂布、辊压、分条、卷绕、注液、化成、分容等工序制备全电池。

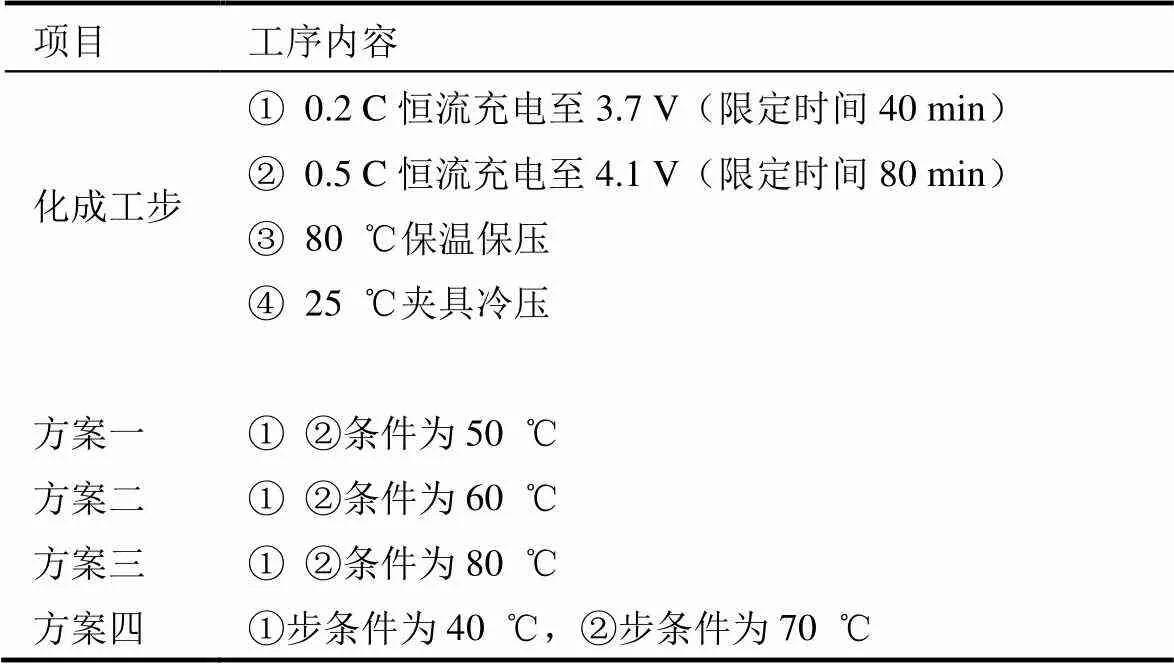

将制备好的电池进行常温静置及高温静置,高温静置有利于电解液与正负极活性材料的充分浸润,有利于电化学反应。本文中设计了4种化成方式,验证了在某一压力作用下,不同温度对化成效果的影响,具体工艺参数如表1所示。

表1 化成工艺

2 结果与讨论

2.1 化 成

制备的电芯按上述化成工艺进行化成,化成实验数据如表2所示。

每种方案实验电芯为30个,此处数据均为平均值。电压降定义为电池充电至某一电压与静置一段时间后的电压之差。

表2 化成数据

通过比较不同温度下的化成工步①,可知随着温度的升高,化成所需的时间变长,在40 ℃时,电池在0.2 C条件下充电至3.7 V,仅需26.1min,而在60 ℃时,需32.4 min;对于80 ℃,在40 min的时间内,电池电压未达到3.7 V。这一现象的可能原因是温度越高,电池内部电化学反应活性越大,导致电池电解液分解较多,从正极脱离的锂离子在负极表面与电解液、电解质等反应,导致电池电压上升较慢,消耗较长的时间;而对比电压降,在40 ℃时,为79.4 mV,在80 ℃时,电压降仅为32 mV,可直接证明温度越高,电化学反应越快,到达负极的电子能较快被消耗,以致电池极化较低。

对于化成前后的内阻及厚度变化,如表3所示。从方案一、二、三的内阻及厚度变化数据可以看出随着温度的升高,化成后其内阻及厚度均呈上升趋势。这也可从侧面证实随着温度升高,电池内部化学反应较多,生成较厚的界面膜,从而导致电池内阻及厚度偏高。

表3 化成前后的内阻及厚度变化

2.2 分 容

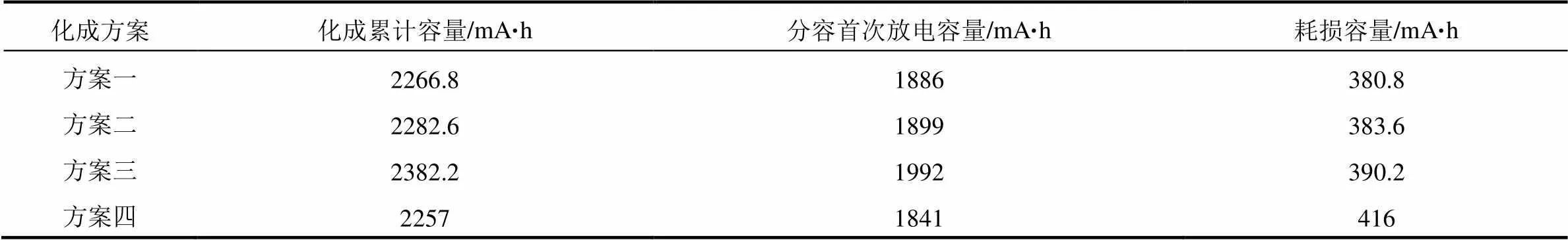

将化成后的电芯进行分容,分容后的数据如表4所示。此处数据也均为30个电芯平均值。

表4 分容数据

电池分容首次放电是在0.2 C条件下,放电至3 V。通过对比方案一、二、三,可观察到随着温度提高,化成累计容量增加,耗损容量同时也增加,这是因为温度提高有效化成时间变长,电解液分解也随之增多,耗损过多锂离子。

对于方案四,因化成工步①、②的温度不同,定义为变温化成,其化成累计容量较少,可能是因为其化成工步①,化成时间短,同时在第二阶段,因设置时间是80 min,与其它温度化成所用时间相差并不大,导致变温化成累计容量较少,但耗损容量又最多,可能是因为化成工步①的电压降大,导致化成工步②的充电初始电压偏低,同时也可证明在较高电位下,70 ℃能导致更多电解液发生分解,以致耗损容量多。

2.3 倍率性能

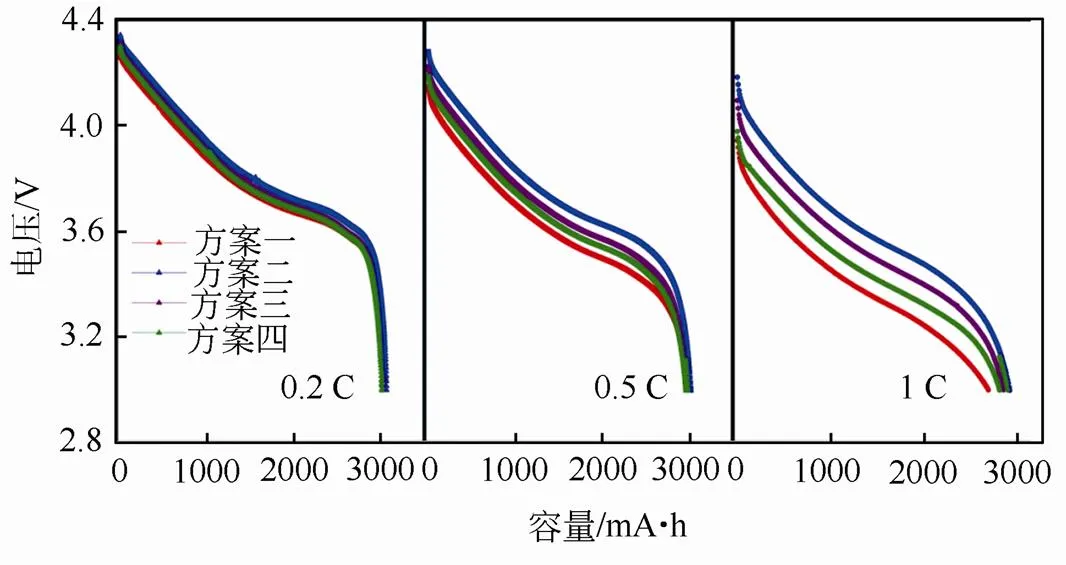

为了考察不同化成方式对电池性能影响,对电池进行倍率放电测试,恒流恒压充电电流1 C,截止电流为0.05 C,放电电流分别为0.2 C、0.5 C、1 C,其放电曲线如图1所示。

图1 不同化成温度电池倍率放电曲线图

从图1可看到经60 ℃化成较好,在不同的放电电流下,电压平台下降较慢,同时初始放电电压比其余的高,说明了60 ℃化成产生的极化小,同时也可证明产生的SEI膜的性能较好,其次是80 ℃化成,变温化成;而50 ℃化成电池倍率放电效果最差,电压平台下降快,同时初始放电电压也偏低。

4种方案在倍率放电条件下的容量保持率如表5所示。从容量保持率数据可以看出方案四的倍率性能反而最佳,其次为方案二与方案三。但考虑电池的放电电压平台,方案二与方案三放电较稳定,综合性能上较优。

表5 四种化成方案倍率放电下的容量保持率

2.4 热稳定性

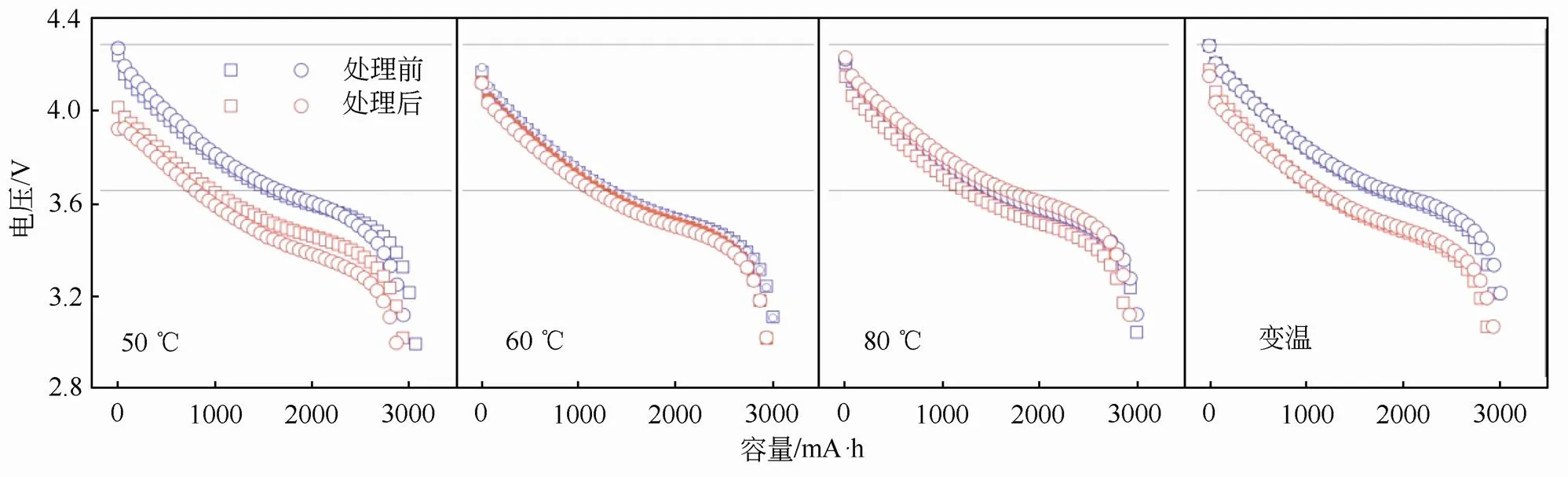

将电芯进行高温处理,在85 ℃的条件下放置4 h,电池充放电电流大小分别为0.7 C和0.5 C, 其处理后的放电曲线和充电曲线分别如图2和图3所示。

从图2可以观察到,85 ℃、4 h处理前后,经方案二、三化成的电芯,保持着较一致的放电趋势及放电平台;而经方案一、四化成的电芯,可以发现高温处理后,电压平台变低,表明电池内阻变大,可能原因是在高温处理后,原始生成的SEI膜被破坏,电极界面发生较大变化,副反应增多,从而导致内阻变大;而60 ℃与80 ℃化成的生成的SEI膜性能较好,经高温处理后,电极界面破坏较小;然而60 ℃与80 ℃虽然较一致,但80 ℃消耗的能量较大,会增大实际生产成本。

从图3不同化成方式经85 ℃、4 h处理前后的充电曲线也可以看出,60 ℃与80 ℃的充电曲线保持一致,性能较好;高温处理前,从其恒流充电时间与恒压充电时间的不同比例可以看到,方案二、三的极化却偏大,可能原因是生成的SEI膜致密,而方案一、四的温度压力电流不匹配,导致生成的SEI膜较疏松,则引起较小的极化;但经高温处理后,方案一、四的恒流充电时间变短,恒压充电时间变长,同时充电平台变高,可能是因为生成的SEI膜不稳定,在高温下被破坏,导致SEI膜的重新生成,引起极化变大。

图2 不同化成温度经85 ℃、4 h处理前后的放电曲线

图3 不同化成温度经85 ℃、4 h处理前后的充电曲线

电池85 ℃、4 h处理前后的放电容量数据如表4所示。从表6也可看到在2 kN下,60 ℃及80 ℃化成效果均较好,拥有较好的容量保持率,但80 ℃化成在实际生产中消耗的能量多于60 ℃化成。

2.5 循环性能

电池以0.5 C进行充放的循环性能如图4所示。从中可以观察到不同温度化成的电池前350次的循环性能相差不多,其初始容量均可达到3000 mA·h,而在400次循环后,容量保持率开始出现差别,450次循环后,方案一、二、三、四的容量保持率分别为90.57%、90.63%、93.44%、92.02%,表明80 ℃高温化成电池的循环性能更优于其余方案电池,可能是因为80 ℃化成,电池活性更大,产生的SEI膜较厚,有利于电池的循环稳定性。

表6 85 ℃、4h处理后的容量保持率

图4 不同温度化成电池的循环性能

3 结 论

本文研究了高温压力化成中不同的化成温度对化成效果及电池性能的影响,主要得出了如下结论。

(1)比较四种不同化成温度的化成工步时间、电压、电压降,可以发现温度越高,电池反应活性越大,电池化成时间设定应相应延长。

(2)比较高温性能,可以发现电池在60 ℃与80 ℃化成电池充放电曲线一致,能形成稳定的SEI膜,有利于电池的热稳定性。

(3)比较60 ℃与80 ℃化成的电化学性能,60 ℃倍率性能优于80 ℃化成,而80 ℃化成的循环性能优于60 ℃。

因此,通过优化高温压力化成的温度能有效地改善化成效果。锂电工艺的不断进步和发展,定能协同光伏、电动车、户储等产业发展,共同构建一个清洁、安全、和谐、美好的世界。

[1] 钱良国, 郝永超, 肖亚铃. 锂离子等新型动力蓄电池成组应用技术和设备研究最新进展[J]. 机械工程学报, 2009, 45(2): 3-11.

QIAN Liangguo, HAO Yongchao, XIAO Yaling. The latest development of the group application technology&equipment of Li-ion batteries[J]. Chinese Journal of Mechanical Engineering, 2009, 45(2): 3-11.

[2] 郭炳焜, 徐徽, 王先友, 等. 锂离子电池[M]. 长沙: 中南大学出版社, 2002: 336-342.

GUO Bingkun, XU Hui, WANG Xianyou, et al. Lithium-ion battery[M]. Changsha: Central South University Press, 2002: 336-342.

[3] SCROSATI B, GARCHE J. Lithium batteries: Status, prospects and future[J]. Journal of Power Sources, 2010, 195(9): 2419-2430.

[4] 董明珠. 全联结全开放的分布式能源信息智能网络[J]. 制冷与空调, 2017, 17(5): 5-9.

DONG Mingzhu. Complete open and interconnection of distributed energy&information intelligent internet[J]. Refrigeration and Air-Conditioning, 2017, 17(5): 5-9.

[5] 张世超. 锂离子电池产业现状与研究开发热点[J]. 新材料产业, 2004, 122(1): 46-52.

ZHANG Shichao. The industry status and the study hotpot of lithium-ion battery[J]. Advanced Materials Industry, 2004, 122(1): 46-52.

[6] 郑杰允, 李泓. 锂电池基础科学问题(V)—电池界面[J]. 储能科学与技术, 2013, 2(5): 504-513.

ZHENG Jieyun, LI Hong. Fundamental scientific aspects of lithium ion batteries(V)—Interfaces[J]. Energy Storage Science and Technology, 2013, 2(5): 504-513.

[7] 王坤, 赵洪, 刘大凡, 等. 锂离子电池电极材料SEI膜的研究概况[J]. 无机盐工业, 2013, 45(10): 56-59.

WANG Kun, ZHAO Hong, LIU Dafan, et al. Research survey on SEI film for electrode material of lithium-ion batteries[J]. Inorganic Chemicals Industry, 2013, 45(10): 56-59.

[8] 李春雷, 唐风娟, 崔孝玲, 等. 锂离子电池中SEI膜组成与改性的研究进展[J]. 电源技术, 2016, 40(10): 2079-2081.

LI Chunlei, TANG Fengjuan, CUI Xiaoling, et al. Progress of composition and modification of solid electrolyte interface in lithium-ion batteries[J]. Chinese Journal of Power Sources, 2016, 40(10): 2079-2081.

[9] 张联忠, 徐强, 杜萍. 影响锂离子蓄电池负极SEI膜结构及性质的因素[J]. 电源技术, 2008, 32(1): 59-61.

ZHANG Lianzhong, XU Qiang, DU Ping. Factors influencing structure and performance of negative electrode SEI for Li-ion battery[J]. Chinese Journal of Power Sources, 2008, 32(1): 59-61.

[10] 张沿江, 武行兵, 臧强, 等. 两种不同化成工艺对锂离子电池性能的影响[J]. 电源技术, 2015, 39(7): 1366-1368.

ZHANG Yanjiang, WU Xingbing, ZANG Qiang, et al. Effects of two different formation processes on performance of lithium ion battery[J]. Chinese Journal of Power Sources, 2015, 39(7): 1366-1368.

[11] 鲁桂梅, 谢秋, 石永伉, 等. 锂离子电池化成工艺研究[J]. 化学工程与装备, 2011(9): 46-47.

LU Guimei, XIE Qiu, SHI Yongkang, et al. The formation process research of lithium-ion battery[J]. Chemical Engineering & Equiment, 2011(9): 46-47.

[12] ANDERSSON A M, EDSTRUM K. Chemical composition and morphology of the elevated temperature SEI on graphite[J]. Electrochemical Society, 2001, 148(10): 1100-1109.

[13] PYUN S, KIM K H, HAN J N. Analysis of stresses generated during hydrogen extraction from and injection into Ni(OH)2/NiOOH film electrode[J]. Journal of Power Sources, 2000, 91(2): 92-98.

Effect of the formation temperature on lithium-ion battery performance

WEI Wenfei, ZHONG Kuan, JIANG Shiyong

(State Key Laboratory of Green Air-Conditioning Equipment and System, Zhuhai 519000, Guangdong, China)

The influence of formation temperature on the performance of lithium-ion batteries is investigated using LiCoO2as cathode and graphite as anode. Analyses are performed on the effect of temperature on the formation time, voltage, voltage dropping, and rate of charge. The results show that the formation time is longer with a higher temperature and different formation temperatures give a different extent of influence of temperature on cycle and rate behaviour.

lithium-ion battery; formation on high temperature; rate discharging

10.12028/j.issn.2095-4239.2018.0068

TQ 028.8

A

2095-4239(2018)05-908-05

2018-04-27;

2018-06-25。

魏文飞(1989—),男,研究员,研究方向为锂离子电池,E-mail:wwfnianhua@163.com。