全再生沥青混合料路用性能研究

2018-09-21黄维蓉

黄维蓉,宋 鹏

(重庆交通大学 a.材料科学与工程学院;b.土木工程学院,重庆 400074)

随着我国公路多年的使用,很多沥青混凝土路面都面临大修、中修的问题,而这将导致大量旧沥青混合料需要处理.旧沥青混合料性能虽不能满足路用要求,但作为路面材料使用效果仍然很好[1].已有研究表明,对再生沥青混合料进行再处理后合理使用铺筑而成的路面,具备不低于新沥青路面的性能.充分利用回收沥青路面材料(reclaimed asphalt pavement,RAP),不仅可以节约大量新材料,还可以有效避免它们对环境造成的不利影响[2-3].近年来,再生沥青技术受到国内外学者的关注与研究,并得以发展,但在我国,旧料利用率仍然偏低,有待进一步提高.沥青路面常用的4种再生方式中,厂拌热再生技术由于其适应性广、操作精确方便、施工质量稳定等优点,在国内外被普遍采用[4].本文通过室内试验,采用厂拌热再生技术,对全再生沥青混合料的路用性能进行了研究.

1 试验原材料

1.1 RAP料

图1 旧集料筛分实验结果

采用丹寨羊甲至台辰公路沥青路面面层铣刨旧料;根据规范要求,将RAP料筛分为8~16 mm,0~8 mm两档;对抽提后的集料,按照JTG E42—2005《公路工程集料试验规程》,测试其物理指标;对抽提和筛分后的RAP料进行清洗,烘干,并进行分档.旧料级配见图1,集料性能见表1.用离心抽提法测得粒径为0~8 mm的回收沥青质量占比为5.1%,粒径为8~16 mm的回收沥青质量占比为3.5%.旧沥青性能见表2.

从图1可以看出,旧料已经发生了明显的细化现象,究其原因是外部荷载与自然因素的长期综合作用以及铣刨设备作用导致的[5].

从表1可知,虽然RAP料各项物理指标均符合规范要求,但都已经接近规范极值,从而说明不能满足路用性能要求.

从表2可以看出,回收沥青低温性能已经较差.该RAP料沥青针入度满足规范规定,达到回收利用的要求.

表1 旧集料性能实验结果

表2 回收沥青性能试验结果

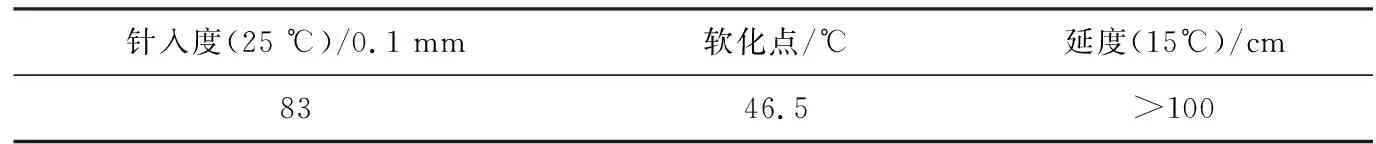

1.2 新沥青

本试验设计的再生沥青混合料中RAP料掺量高达80%,针入度以及延度有较大程度的减小,软化点升高较为明显,故而加入高标号新沥青,对回收沥青进行调和.选用的新沥青为茂名石化90号,符合再生需求.新沥青性能试验结果见表3.

表3 新沥青性能试验结果

1.3 新集料

为了使本试验的全再生沥青混合料具备规范要求的路用性能,还需加入新集料,调整其级配.参照旧料中集料的级配及其各项性能,新集料全部为10~20 mm石灰岩,针片状含量<5%,各项性能指标均满足规范要求.

2 旧沥青再生

目前,主要通过再生剂以及新沥青调和回收沥青,恢复其部分性能,实现回收沥青再生.其原理是改变旧料沥青中的部分组分结构,从而将回收沥青的黏弹性、温度稳定性等性能进行恢复,使其可以再次具有良好的路用性能[6].本研究主要依据旧料中沥青老化情况以及试验采用的厂拌热再生技术,选择同时加入适当剂量的再生剂及高标号新沥青再生旧料中的回收沥青[7-8].试验使用某公司研制的一种新型配方再生剂.为确认再生剂最佳掺量,将旧料沥青分为3组,加热到110~120 ℃后,各掺入旧沥青质量分数分别为4%、5%、6%的再生剂剂量,静置时间为6 h.根据规范的要求,测试其25 ℃时的针入度,15 ℃时的延度以及软化点.试验结果见表4.

表4 再生剂不同掺量下的沥青性能试验结果

试验结果表明,通过加入适量的再生剂,可以将回收沥青的针入度恢复到路用沥青的技术要求.随再生剂掺量的增加,旧料沥青的针入度提高,延度增大,软化点降低;再生剂掺量为5%时,对再生沥青性能改善效果较好;再生剂掺量增加到6%时,沥青性能指标提高不大.因此,选择加入旧沥青质量分数为5%的再生剂作为试验掺量.

选用茂名石化90号沥青作为新沥青,掺量是回收旧料中老化沥青质量的28%.试验结果见表5.

表5 再生沥青性能试验结果

从表5可以看出,再生后的沥青性能已经基本达到70号新沥青性能,再生效果较好.

3 再生沥青混合料配合比设计

3.1 矿料组成设计

图2 全再生沥青混合料合成级配

全再生混合料配合比设计包含确定集料级配类型以及选择沥青旧料掺量.由于沥青旧料掺量与其各项性质有关,所以根据RAP料的级配及性能情况,选择恰当的新集料改变旧料级配,使其具备较好的路用性能.本试验目的是在满足路用性能的前提下,尽量多的利用RAP料,所以根据RAP料和新料级配和性能,采用的RAP料掺量较高,达到了80%.其中,各组分比例为8~16 mm旧料∶0~8 mm旧料∶10~20 mm石灰岩(新集料)=30%∶50%∶20%.试验通过单级配新料调整全再生沥青混合料级配,具体见图2.

3.2 最佳沥青用量

由于长期使用RAP料会出现集料棱角性降低、矿料间隙率减小的情况,易导致沥青过饱和,故而设计全沥青混合料的目标空隙率为4.5%,合成级配为AC-16C型.混合料设计油石比分别为4.2%、4.5%、4.8%、5.1%、5.4%,先计算混合料所需沥青的总质量,再计算沥青旧料中已有的老化沥青质量和掺入的再生剂质量,最后确定添加的新沥青用量.将新料、旧料、沥青按规范要求,在不同温度条件下分别加热,在拌和机中拌和,用击实法制作马歇尔试件.通过5个不同油石比混合料的马歇尔试验结果,对比各油石比沥青混合料性能,最终计算出最佳沥青用量.马歇尔试验结果见表6.由试验结果确定最佳油石比为4.8%.规范要求为空隙率3%~6%、矿料间隙率≥14%、沥青饱和度65%~75%、稳定度≥8 kN、流值1.5~4 mm.

表6 全再生沥青混合料的马歇尔试验结果

4 全再生沥青混合料路用性能

4.1 高温性能

通过车辙试验评价全沥青混合料的高温稳定性.试验温度为60 ℃,荷载为0.7 MPa,试验结果见表7.从表7中可以看出,全再生AC-16C混合料在60 ℃时动稳定度均超过4 100次/mm,可知其具备良好的高温性能.这是由于全再生混合料中沥青旧料的掺量高达80%,回收的沥青在长期使用后老化,沥青质含量增加,导致沥青变硬,软化点升高,黏度增大,从而具有较好的抵抗车辙产生能力及减少因高温剪切应力导致的变形能力[9-10].选择的超高旧料掺配率充分发挥了RAP料的高温性能,具有较高的动稳定度,可以有效减小沥青路面的永久变形.

表7 AC-16C沥青混合料高温稳定性试验结果

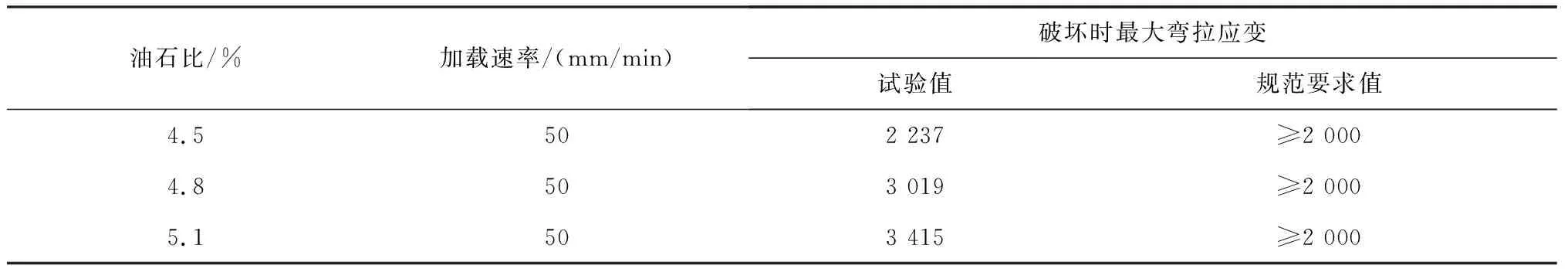

4.2 低温性能

通过试验温度为-10 ℃时的小梁弯曲试验,评价全再生沥青混合料低温性能.试验结果见表8.

表8 弯曲试验结果

从表8中可以看出,全再生沥青混合料破坏应变均大于规范要求,表明其低温性能较好.这是由于RAP料中的老化沥青本身延度较好,而再生剂以及新沥青的加入又可以有效提高其低温抗裂性[11-13].本试验掺加的再生剂和90号新沥青对旧料沥青的低温抗裂性能恢复效果较好,满足低温抗裂性要求.

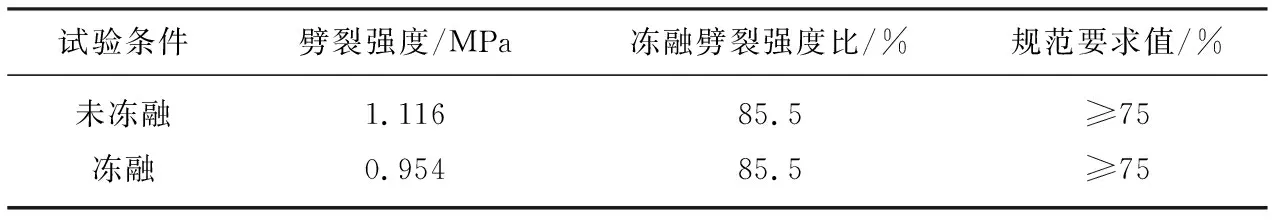

4.3 水稳定性

对全再生沥青混合料进行浸水马歇尔试验以及冻融劈裂强度试验,以测试其水稳定性.试验结果分别见表9、表10.从试验结果可看出全再生沥青混合料的残留稳定度、冻融劈裂强度比均大于85%,从而说明水稳定性能满足要求.

表9 浸水马歇尔试验结果

表10 冻融劈裂试验结果

RAP料中的沥青老化会导致混合料黏附性能不佳、水稳定性不足[14].本试验的全再生沥青混合料水稳定性能较好,是因为试验使用的RAP料中沥青老化情况不是很严重,再生剂对旧料沥青黏附性的改善作用较好.在高温拌合过程中,RAP料上的旧沥青会与新加入沥青部分互溶,从而增加沥青薄膜,使水更难侵入沥青-集料界面,从而减弱其剥离作用[15-16].试验新加入的沥青为高标号的90号沥青,使全再生沥青混合料的黏聚力得到了较大的提升,提高了混合料的水稳定性.

5 结论

1) 根据原旧料级配情况,适当添加单级配的新料,可使混合料矿料级配满足规范要求,实现超高RAP料掺量的沥青混合料全再生.

2) 在旧沥青中,掺加适量再生剂后,再加入高标号新沥青,对旧沥青性能具有较好的恢复效果.

3) 全再生AC-16C混合料60 ℃动稳定度达到4 000次/mm以上,-10 ℃弯拉应变达到3 000以上,残留稳定度和冻融劈裂强度比均大于85%,因而掺加适当新矿料、再生剂和新沥青的全再生沥青混合料具有良好的路用性能.