一种污泥深度脱水工艺试验研究

2018-09-21马星民

吴 淼,马星民

(1.中国矿业大学(北京) 机电与信息学院,北京 100083;2. 北京中矿环保科技股份有限公司,北京 100038)

随着我国污水处理工程的快速发展,污泥作为最终产品,产量不断加大.“十二五”期间,年产量约2 500万吨[1].污泥富集了污水中有机物、磷、氮及病毒、寄生虫、细菌等有毒物质,具有相当大的环境危害.污泥处置的方式主要有土地利用、填埋、焚烧、建材利用等.

资料显示[1-5]显示,污水处理厂出厂的污泥含水率都在80%以上.其含水率对于污泥的土地利用、填埋、焚烧等极为不利,尤其达不到焚烧要求的67.7%以下[4].如果要对其进行利用,就必须进行深度脱水.深度脱水是指对含水率较高的污泥进行调质处理后,再进行脱水处理,使其含水率达到55%~65%,特殊条件下污泥含水率还可以更低[6].

污泥深度脱水技术包括污泥调质处理和调质后污脱水处理.目前,污泥调质处理普遍采用在污泥中加三价铁盐、铝盐的方法[2-3],改变污泥中水(间隙水和毛细水)的存在方式和结构;然后加入石灰作为灭活剂,杀菌除臭,同时也在污泥中形在多孔网格状骨架,改变其压缩性.采用隔膜压榨机进行脱水处理,将污泥含水率控制在65%~55%之间.

污泥深度脱水作为一种新型工艺路线,同时作为污泥处置的一个中间环节,正逐步得到污泥处置领域的认可[1].采用采污泥深度脱水技术不仅为后续处置带来方便,也通兼顾污泥处置的经济和环境平衡,是适合我国污泥处置技术的新途径.上述脱水工艺虽然名义上将污泥水分质量分数处理在65%以下,但污泥自身的水分质量分数并没有降低,具体分析如下:

1) 污泥中水分子存在的方式主要由污泥中有机分子结构所决定,其调质方式并不能改变污泥中有机物分子结构,尤其是不能改变其中微生物及其胞外聚合物(extracellular polymeric substances,EPS)等有机物的分子结构,即不能从本质上改水的存在状态,只是通过渗透作用淅出部分水分,水分降低效果不明显.

2) 污泥水分降低的原因主要是通过控制加入石灰来实现.原理是通过两种不同密度的物料混合,当密度大的物质增加时,密度小的物质在混合物中所占比例自然减小.石灰的密度要比水大,当增加石灰质量分数时,水的质量分数自然减小.

3) 采用隔膜压滤机对调质后污泥进行过滤,特点是间隙工作,不易实现自动化控制,运行效率低;设备价格高,维护成本高[7].

针对上述问题,对污泥深度脱水问题进行了深入的研究,从调质处理到脱水设备都进行了开拓性研究,取得了一定的成果和经验,为污泥的深度脱水技术开辟了一个新的方向.

1 污泥连续深度脱水工艺

1.1 调质原理

污泥的调质处理是对其深度脱水的关键技术.污泥中含有大量的微生物及其胞外聚合物是细菌和其他微生物产生的用于自我保护和相互粘附的天然有机物[8],是污泥中重要组成部分.EPS与泥中的水分结合形成氢键,进而影响泥中从分子的存在形式.污泥中大部分的水结合在EPS中,是影响脱水性能的重要因素之一[9].因此,破坏EPS结构、改变水分子的存在形式是调质的关键所在.结合文献[10-11]对污水中的污染物去除研究,本次研究采用氧化方法进行去除.

在含水率80%以上的污泥中,依次分别加入硫酸亚铁和双氧水.经过氧化反应后,污泥中有机物可分解为二氧化碳、水、无机盐.泥中通过氢键结合的水分子变为游离态,可过滤性增强,经过滤后可进一步降低污泥中水分.其具体氧化过程为:

(1)

(2)

(3)

(4)

如果在反应深度和时间上没有限制,有机物可以完全被降解为二氧化碳、水、无机盐.

1.2 工艺流程

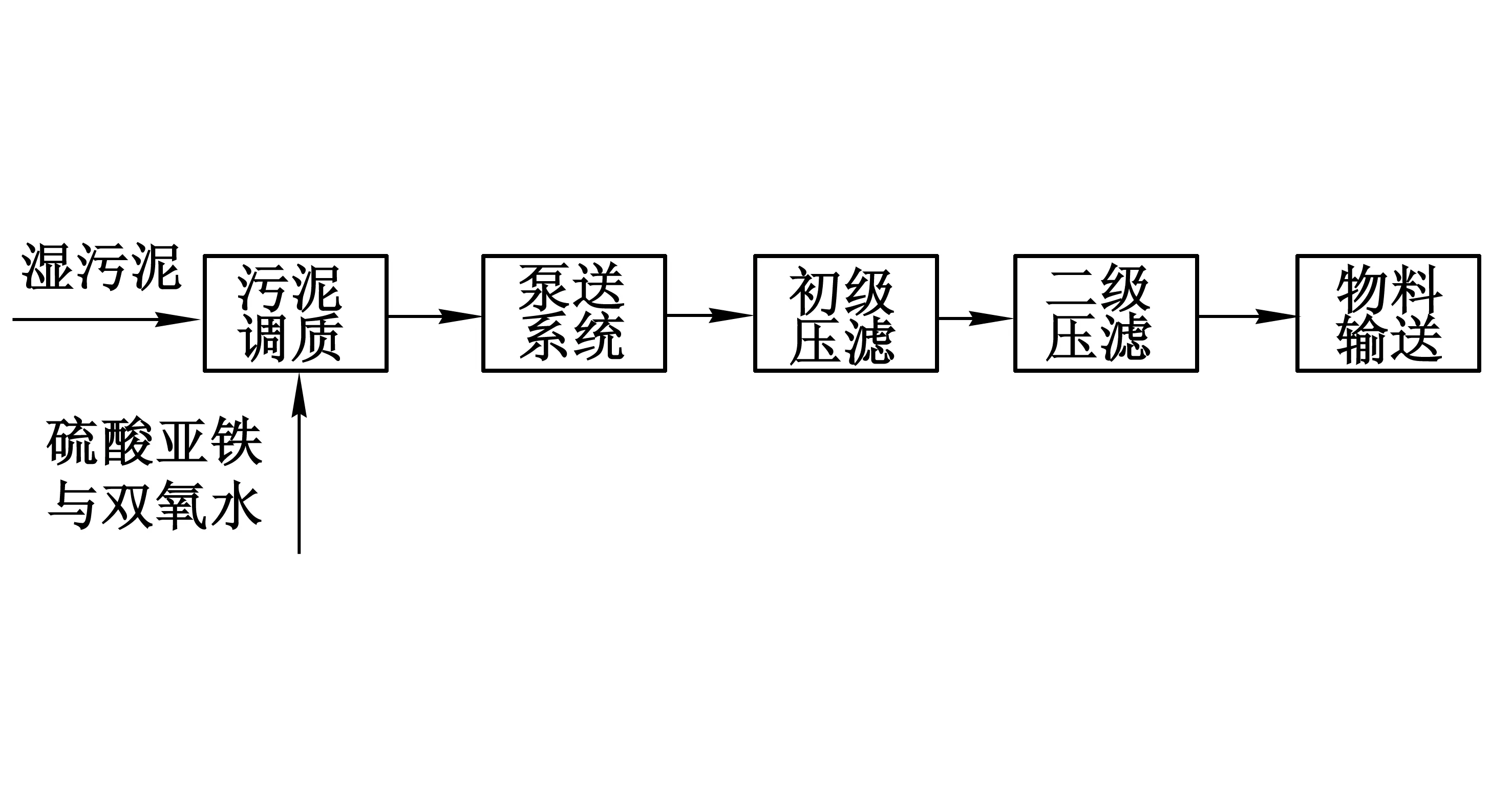

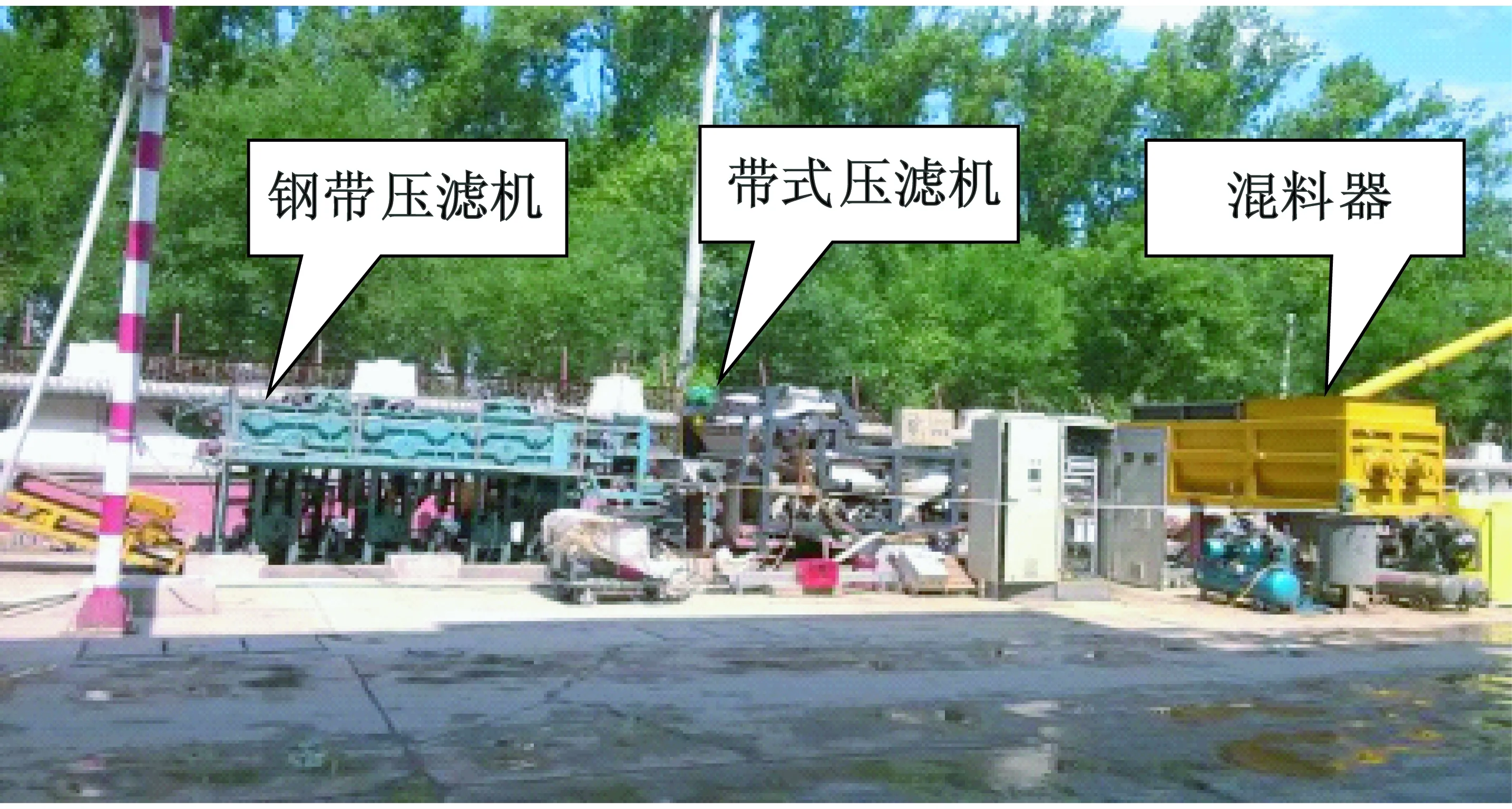

本试验研究采用污泥氧化调质、连续脱水工作的原理.工艺环节主要包括污泥调质、泵送系统、初级压滤、二级压滤、皮带输送等5部分(其工艺流程见图1,设备布置见图2).其中初压滤设备采用普通带式过滤机,深度过滤设备选用钢带过滤机.工作原理是:首先将调质后的污泥经初级脱水后由流态变成塑态,然后经深度脱水变成固态.使其水分质量分数达到65%以下,为污泥的进一步处置焚烧、干化或填埋创造条件.

图1 污泥深度脱水工艺流程图

图2 污泥深度脱水设备布置图

含水率85%的污泥通过黏稠物料输送装置输送至搅拌器,依次将调质药剂硫酸亚铁与双氧水加入污泥,充分搅拌,氧化后的污泥由塑态变成流态,然后经泵送系统将其输送至带式压滤机进行初级压滤.初级压后的污泥为塑态,由皮带机输送到钢带压滤机,经钢带压滤机深度压滤后,污泥变成固态.最后通过卸料皮带机输送至焚烧炉或干化机内进一步对其进行处置.压滤后的污水,回到污水处理厂统一处理.

1.3 关键设备

1.3.1 普通带式压滤机

普通带式压滤机由驱动机构、张紧装置、纠偏装置、压榨辊、纠偏辊、清洗装置、接水装置、挡泥板、机架等组成(图3),利用双层滤带夹持着浆料在脱水辊上进行压榨脱水.其脱水过程一般分为重力脱水区、楔形脱水区、压榨脱水区及高压压榨区.其作用是将调质好的污泥进行初级进滤,使污泥由流态变为塑态,以便进行下一步深度压榨.

图3 普通带式压滤机示意图

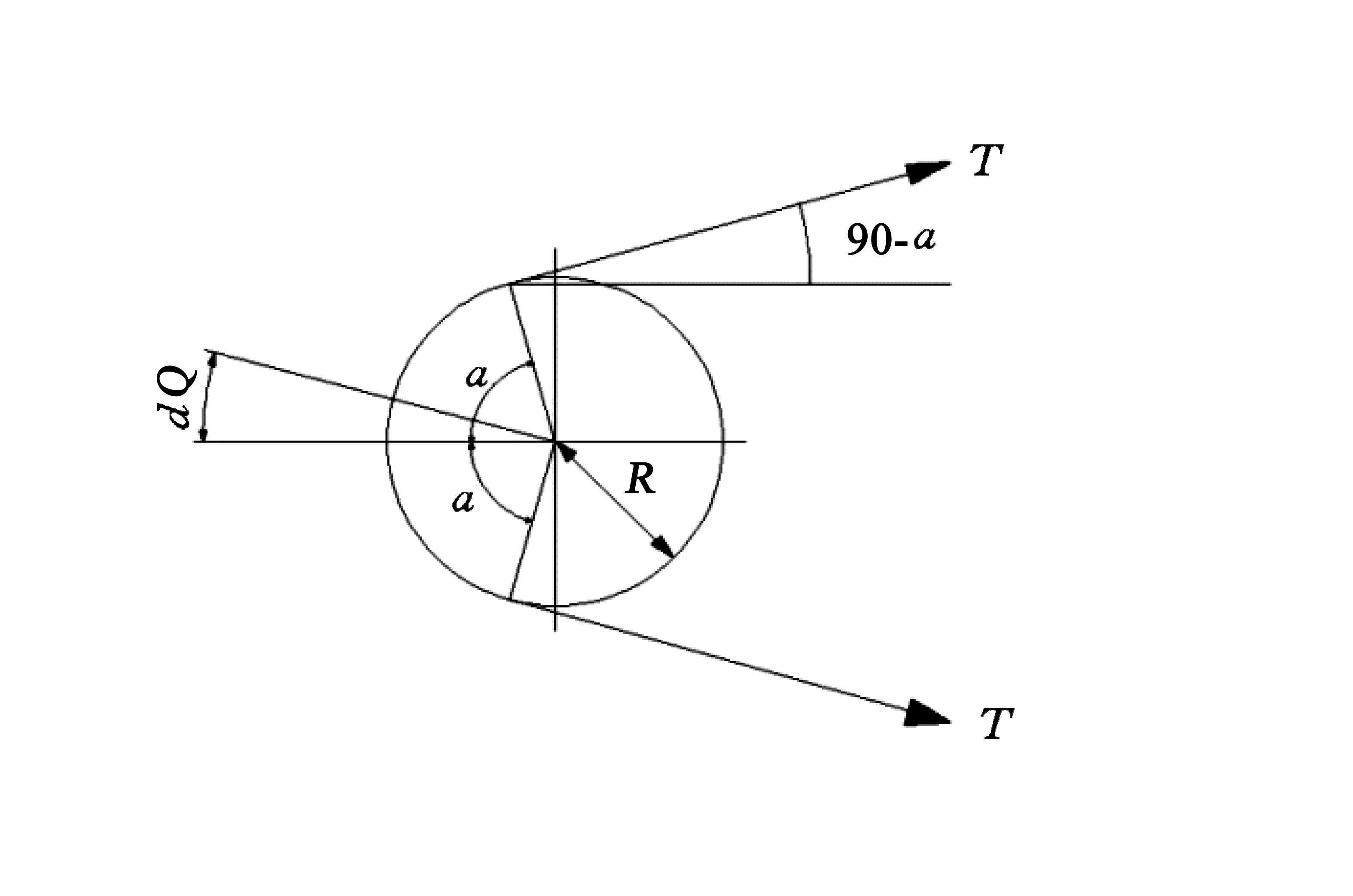

带式压滤机脱水原理,是依靠滤带产生的机械力对物料进行过滤,过滤介质的压力差是由滤带拉力产生.图4为其受力示意图.

带式压滤机压榨区模型可用平带理论近似描述,压榨力P与带的张紧力T的关系式:

(5)

式中:B为滤带的带宽,D为压榨棍的直径,P为压榨力,T为带的张紧力.

图4 滤带与压榨棍的受力图

图5 钢带压榨原理示意图

1.3.2 钢带压滤机

与普通带式压滤机相比,钢带机除了由驱动机构、张紧装置、纠偏装置、压榨辊、纠偏辊、清洗装置、接水装置、挡泥板、机架等结构外,还有钢带压滤结构(如图5所示).钢带压滤结构由张力带、加压带、过滤带平行重叠绕在压榨辊外而成,张力带由钢履带构成.张力带能够使滤饼同时受到滤饼运行方向(纵向)、与滤饼运行垂直方向(横向)、滤饼厚度方向(垂直方向)的三维剪切力,使滤饼在压榨过程中受到全方位的充分挤压,尤其是大幅度增加了在垂直方向的挤压力.提高了物料的压缩比,有利于滤饼压榨脱水、保持滤带清洁,减少过滤带损伤等特点.

钢带张力通过张紧油缸来调节,从而调整对物料的过滤的压力,油压最高可达25 MPa.钢带机适合过滤有一定抗压强度的物料,对于非流态物料尤为合适.

1.3.3 滤布选型

滤带透气量选择的大小对处理能力起着至关重要的作用.透气量过大容易造成压榨段滤液浑浊,去除率降低.透气量过小,重力区的排水效率低,处理能力直接受到影响.当进料量控制不好时,还有可能在压榨段出现挤压“跑泥”现象.

对于普通压滤机的滤布以过滤作用为主,即要保证一定强度,又要确保其通透性;钢带式压滤机的滤布以强度为主,其过滤方式是过滤物料自身作为过滤介质.

2 脱水试验

2.1 试验步骤

1) 将一定量的污泥倒入通过污泥输送系统泵送至搅拌器中.进入搅拌器中的物料计量通过输送系统自动控制来实现.通过均匀搅抖,污泥均匀地摊在搅拌器中,由于剪切稀薄作用,原吸附于污泥分子间水会有一定淅出.

2) 根据加入污泥质量,按一定比例将一定质量的FeSO4药剂通过加药装置加入搅拌器中.将FeSO4调整为浓度为33%的液态形式加入,充分搅拌,使之与污泥充分混合均匀;搅拌时间一般在5~10 min.

3) 再根据污泥质量,按一定比例将一定质量的H2O2药剂通过加药装置加搅拌器中,H2O2浓度控制在30%左右.同时进行搅拌,调质药剂会与污泥中的有机物发生氧化反应,并伴有大量气体溢出,大量热量释放,同时产生体积膨胀现象.调质后的污泥这时会呈现流态.

4) 将充分调质后的污泥通过泵送系统输送至普通带式过滤机,经过普通带式过滤机初步压滤后,污泥过滤出一定的水分,由流态压滤成塑性状态(图6),有一定抗剪切强度,可成受一定的压力;含水率一般在71%左右.

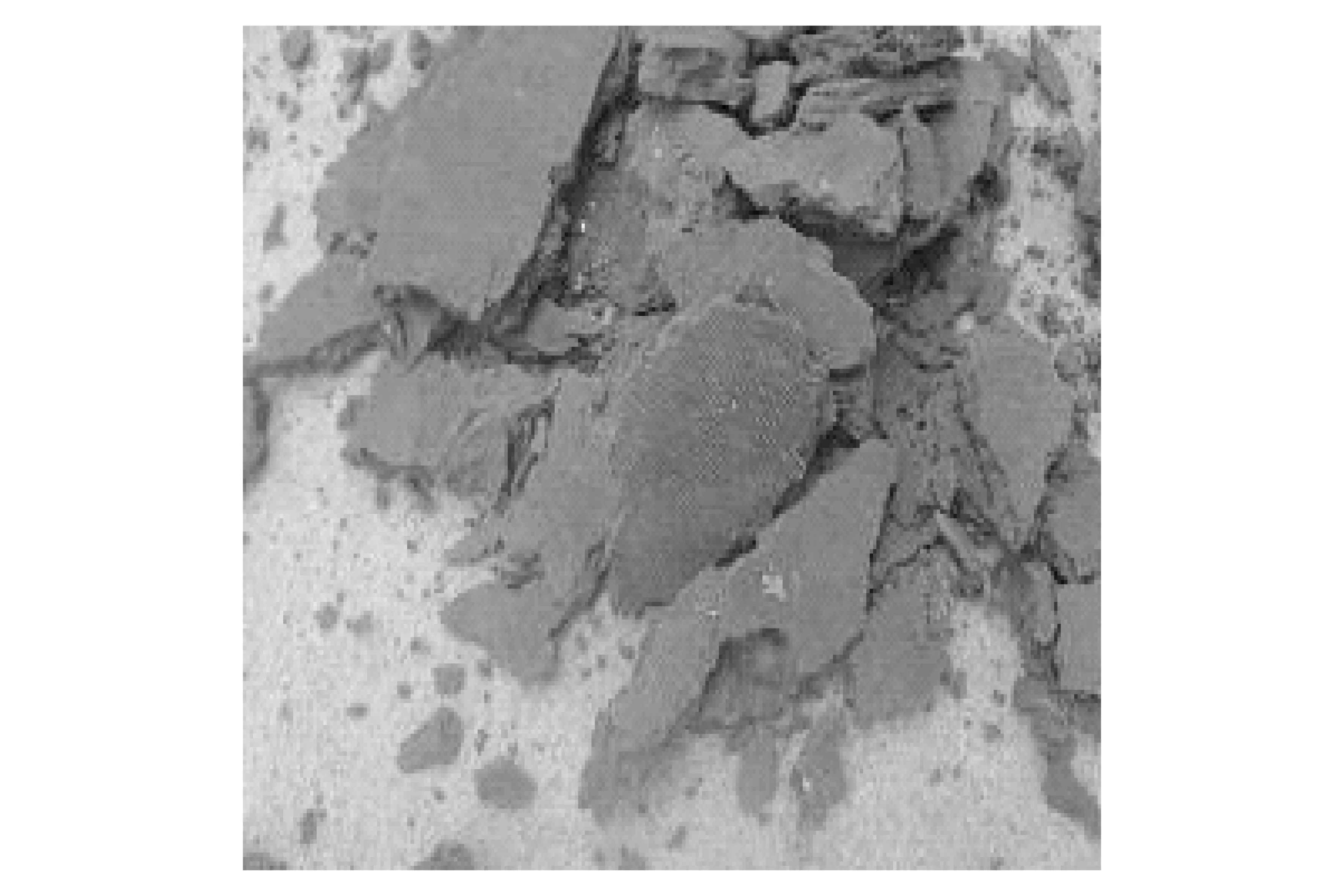

5) 污泥经过普通带式过滤机压滤后,由过渡溜槽输送至钢带压滤机进行深度压榨,进一步进行脱水.脱水后污泥由塑态变为固态(图7);含水率一般在60%左右.

图6 含水72%压滤后污泥

图7 含水58%压滤后污泥

2.2 试验数据

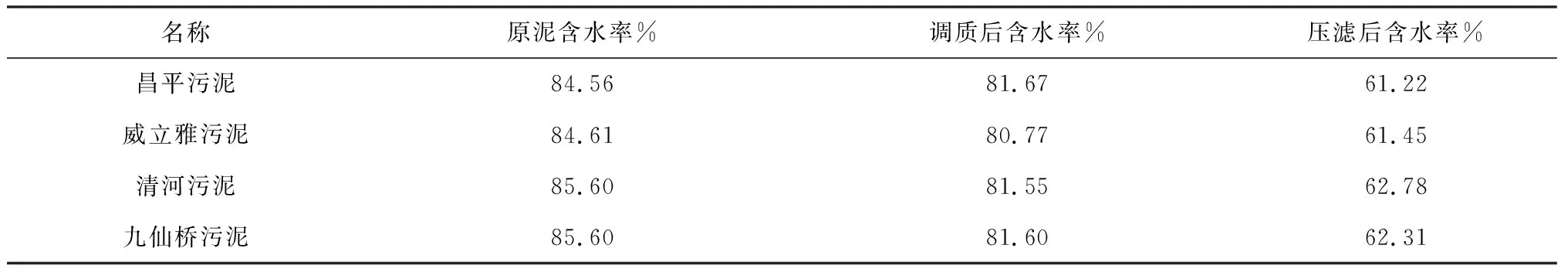

为使试验研究不失一般性.污泥选用了多家污水处理厂的污泥,有昌平污水处理厂、威立雅污水处理厂、清河污水处理厂和九仙桥污水处理厂.对于每批次污泥都进行含水率化验,对于关键工序结点的污泥含水率也进行了化验,具体数据见表1至表5.表1至表4为每一种污泥的重复试验,含水率取其多次试验后的平均值.表5为各种污泥的原泥含水率、调质过程含水率及压滤后最终含水率,以便于直观的数据比对,同时用于压滤出水量分析.

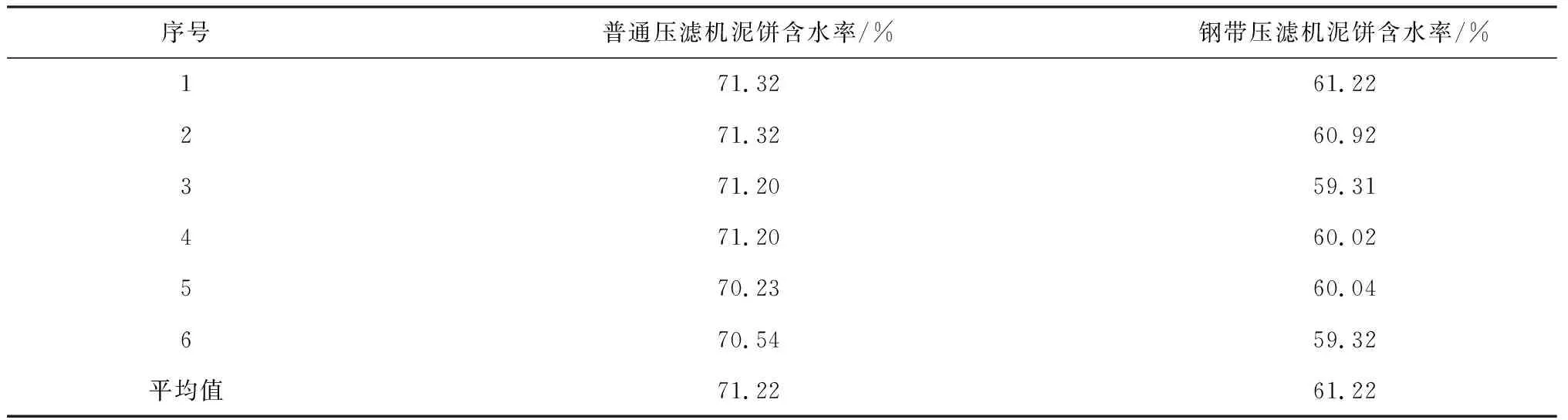

表1 昌平污泥压滤数据表

注:泥样,昌平(原泥含水率84.56%);药剂标识,FeSO4+H2O2.

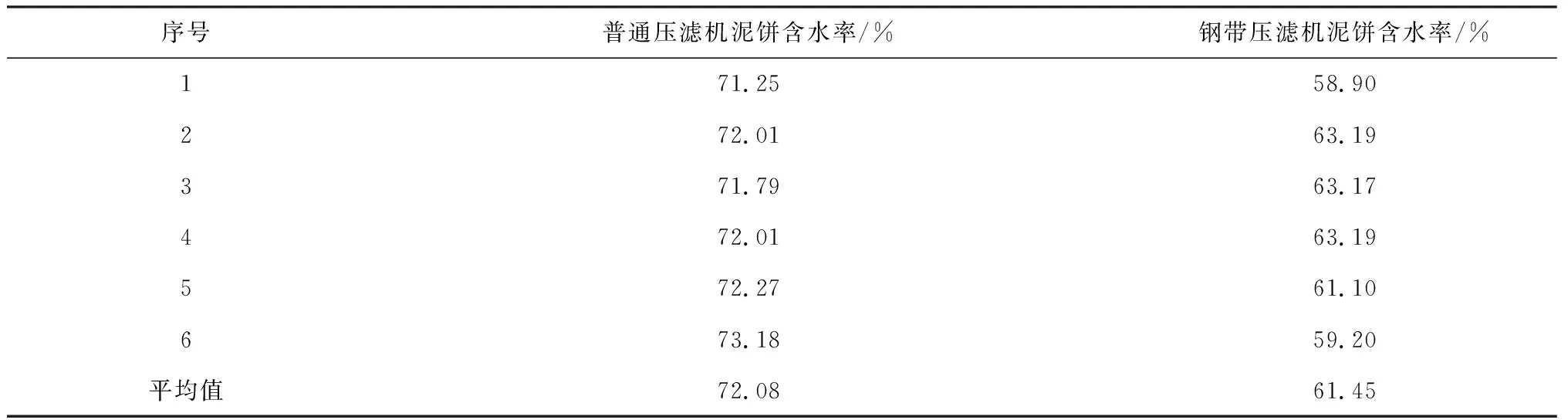

表2 威立雅污泥压滤数据表

注:泥样,威立雅(原泥含水率84.61%);药剂标识,FeSO4+H2O2.

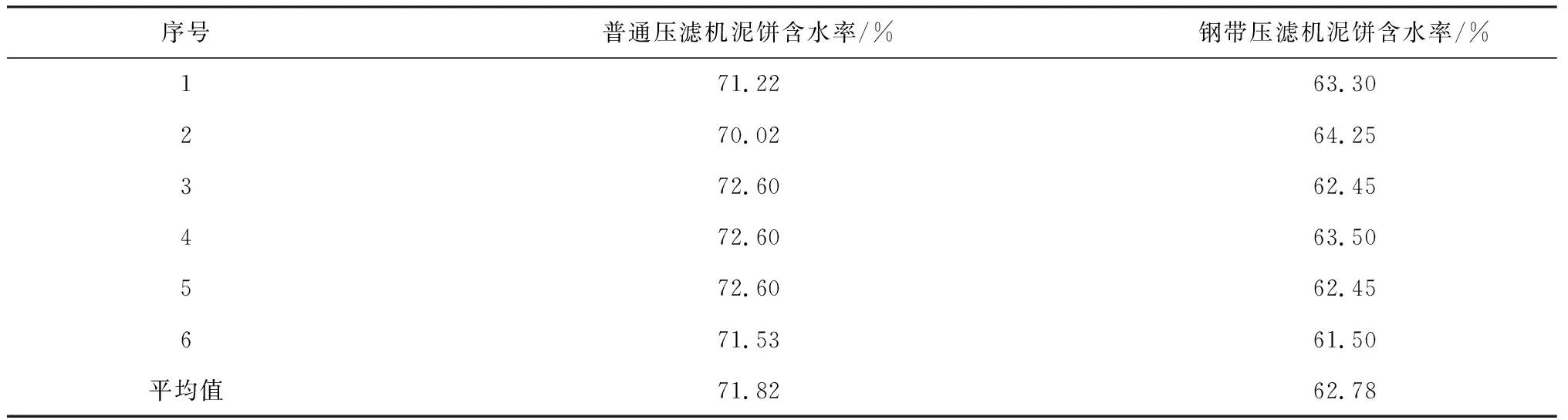

表3 清河污泥压滤数据表

注:泥样,清河(原泥含水率85.60%);药剂标识:FeSO4+H2O2.

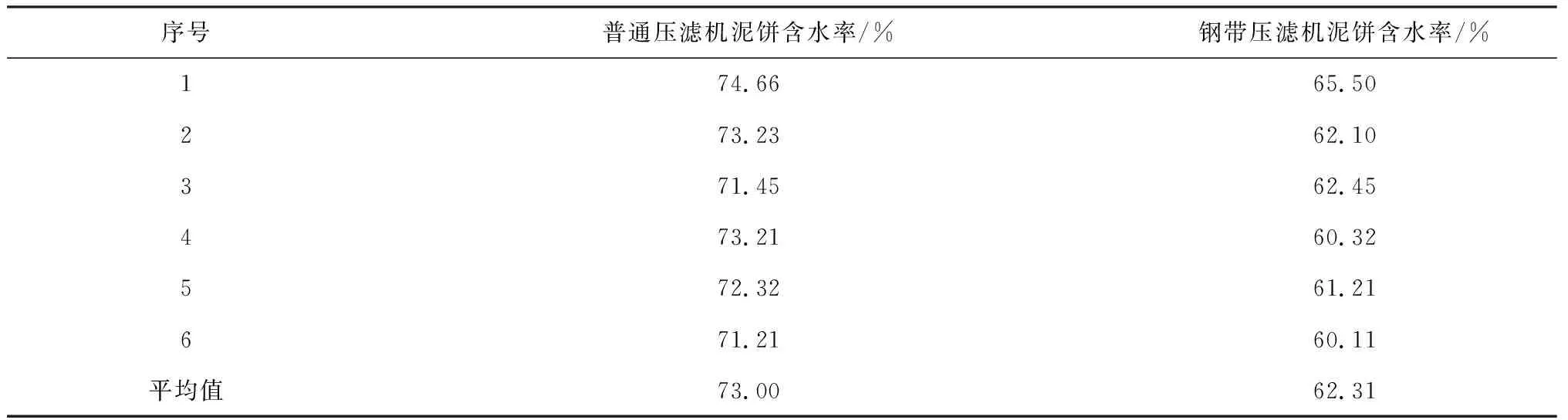

表4 九仙桥污泥压滤数据表

注:泥样,九仙桥(原泥含水率85.60%);药剂标识,FeSO4+H2O2.

表5 几种污泥调质后含水率与压滤后含水率对照表

2.3 出水量分析

污泥调质时,加入的药剂FeSO4与H2O2均为液态.其中FeSO4质量为污泥质量的5%,H2O2溶液质量为污泥质量的8%,溶解FeSO4时用水量为污泥质量的10%.根据实测原泥含水率、调质后污泥含水率、最终压滤后污泥含水率数据,可以推算出实际每吨污泥所压滤出的水量.

现以处理1 t昌平污泥为例进行分析.原泥含水率为84.56%,系统处理后含水率为61.22%.由于压滤前、后污泥只有水分的变化,固体物质质量分数不变.显然,原泥中含水量为

1×84.56%=0.845 6,

调质后污泥总质量为

1+1×5%+1×8%+1×10%=1.23,

调质后污泥实测含水率81.67%,可知,调质后污泥质量为

1.28×(1-81.67%)=0.224 3.

由于调质后污泥在压滤前后其质量不变,压滤后滤饼含水量为W,压滤后含水率为61.22%,则

W/(W+0.224 3)=61.22%,W=0.353 9.

故压滤后每吨出水

0.845 6-0.353 9=0.491 7.

同理知,威立牙雅污泥每吨出水量为0.470 7 t,清河污泥每吨出水量为0.583 7 t,九仙桥污泥每吨出水量为0.500 6 t.

该工艺可使每吨污泥实际出水量在0.5 t左右,对污泥的后续处理带来极大的便利,尤其当进行干化、焚烧时,会节约大量的能源,降低了成本.

3 系统特点

1) 调质效果好

在污泥中依次分别加入硫酸亚铁和双氧水,可将污泥中的EPS及其他有机物彻底氧化.不仅能使污泥的有机物可分解为二氧化碳、水、无机盐,而且可使原污泥中通过氢键结合的水分子变为游离态,污泥可过滤性增强.

2) 脱水效果好

在污泥中无需过滤加额外过滤骨架(如石灰、粉煤灰等),污泥自身的无机物便可充当过滤骨架,经压滤后,脱水效果良好.水分质量分数平均降低约25%.体积为原来1/3.

3) 除菌除臭效果好

由于药剂的氧化作用,有害细菌及发臭有机物被分解,故其除菌除臭效果好.

4) 过滤压力高

该脱水系统与隔膜压滤机系统相比,挤压压力大,膈膜压滤机在1.5 MPa以下[7],钢带机挤压压力可达2.5 MPa.

5) 自动化效果好

该脱水系统与采隔膜压滤机系统相比,工作连续,易于实现自动控制,劳动强度小,维护成本小.

6 ) 需水量少

采用隔膜压滤系统时,需加水将污泥稀适至含水率95%的溶液将态,方可进行调质;本工艺直接在污泥中加药调质,节约了大量用水,减少后续污水处理费用.

4 结语

经过研究课题组近两年的深入研究,确定了“FeSO4与H2O2化学调质+普通带机初级过滤+钢带机二级过滤”的连续脱水工艺流程,对不同污水处理厂所产生的污泥进行了大量脱水试验.研究结果表明,通过对污泥调质处理,可以实现改性处理,脱水性能增强;该脱水系统脱水效果良好,在不加石灰等过滤骨架的情况下,可使污泥含水率达60%左右,降低约25%;系统工作连续,易于实现自动化.因此,该工艺是深度脱领域的一种技术创新,具有良好的实用价值和推广前景.