多线切割机恒张力自适应控制

2018-09-21牛祥永林君焕

牛祥永,林君焕

(台州职业技术学院 中德学院,浙江 台州 318000)

多线切割是一种新型的加工方法,它通过金属丝的高速往复运动把磨料带入半导体加工区域进行研磨,最终把半导体切割成薄片,因而该方法具有高的加工精度和效率,目前已逐渐代替传统的内圆切片加工方法[1-2]。日本学者在多线切割机加工工艺方面做了大量开创性研究[3-4]。目前国内研究主要集中在多线切割机切割金属丝线的恒张力控制问题,也就是如何使放线罗拉、收线罗拉、主罗拉组成的轮系保持同步[5]。张力相对恒定是切割中的关键工艺,张力的波动一旦超过界限将导致切割线的抖动幅度和频率增大,进而影响加工质量,甚至断线从而产生废品,增加生产成本。

针对多线切割机切割金属丝线的恒张力控制问题,国内学者取得了一定的研究成果。文献[6]中提出了自适应逆随动控制系统结构,该结构具有较好的恒张力控制效果。文献[7-8]中提出了机电一体化的张力控制系统方案,实验结果验证了该系统的可行性和可靠性。文献[9]中提出了基于相邻轴误差的多电动机同步控制方法,该方法具有张力波动范围小、控制精度高、调整方便的优点。文献[10]中设计了加工罗拉摇摆装置,采用模糊迭代同步控制策略实现了对LED(light emitting diode)多线切割机的同步控制,具有控制精度高等优点。本文针对多线切割机运行中收放线罗拉半径时变特征,设计了自适应比例-积分-微分(PID)控制器。在深入研究伺服电机及其驱动器模型的基础上,建立了多线切割机恒张力自适应PID控制仿真模型。Simulink仿真结果表明,所设计的系统对于轮系不同步产生的张力轮位移扰动和切割线张力扰动都具有显著的抑制作用。

1 多线切割机的张紧结构设计

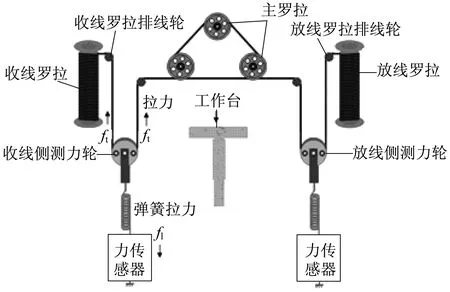

根据多线切割机的加工工艺要求,机床的切割模型通常采用如图1所示的结构。图1中,张紧机构由弹簧对张力轮施加作用力,并与作用于张力轮的金属丝张力保持动态平衡,从而实现对金属丝施加既定张力。

图1 机床的切割模型Fig.1 Cutting model of the machine

2 恒张力控制系统建模

对于多线切割机来说,收放线两侧张力控制具

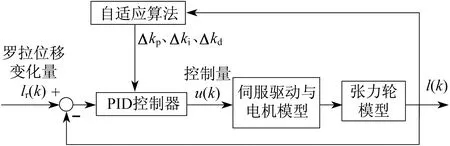

有相对独立性和共性,故只需对收线侧进行研究。反馈控制框图如图2所示。控制量是张力轮位移,执行机构是收线罗拉伺服电机,反馈量是通过张紧机构所测得的张力轮位移偏差。在切割过程中,由于收放线罗拉的收放线作用,半径将会逐渐变大和变小。这一关键参数的时变特性决定了控制系统是一个典型的非线性时变系统,它对鲁棒性要求较高。因此,采用参数在线可调的自适应PID控制则能增强控制系统的鲁棒性,达到稳定控制的目标。

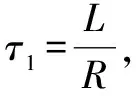

收放线罗拉电机采用的交流伺服电机传递函数为

图2 控制系统框图Fig.2 Control system block diagram

多线切割机轮系同步控制属于系统参数时变控制系统,宜采用自适应PID控制,如图3所示。由于多线切割机运行是以T为周期往复运行,因此控制器对张力轮位移的调整也呈现周期性,即每一个往复周期内,张力轮位移受控后的动态变化过程类似。在对控制器参数调整时,以T为周期调整。以相邻周期之间的控制性能指标作为参考,采用梯度下降法来更新控制器参数,通过多个周期的调整,PID参数可望收敛到(局部)最优值。具体的更新计算式如下所示:

kp(k+1)=kp(k)+Δkp(k)ηpe-k/Nτ

(1)

(2)

ki(k+1)=ki(k)+Δki(k)ηie-k/Nτ

(3)

(4)

kd(k+1)=kd(k)+Δkd(k)ηde-k/Nτ

(5)

(6)

(7)

式(1)~(7)中:kp、ki、kd分别为PID调节器的比例、积分和微分系数;Nτ为kp、ki、kd调节的时间常数;lr为罗拉初始位移,此处设置为0;l(i)为第i次采样的位移量;k为往复运行的次数;N为一个往复周期T内采样总次数;E(k)为一个往复周期内累积误差,它是衡量控制性能的重要指标之一;ηp、ηi、ηd为更新系数。e-k/Nτ确保调整中的PID参数收敛,防止震荡现象发生。

图3 自适应PID控制框图Fig.3 Adaptive PID control block diagram

3 仿真实验

3.1 恒张力系统的自适应PID控制仿真

图4 多线切割机恒张力自适应PID控制Simulink仿真模型Fig.4 Simulink simulation model of constant tension control system using adaptive PID for muti-wire saw

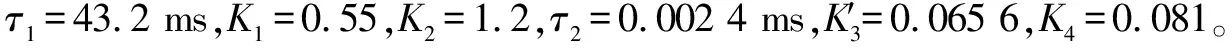

仿真结果如图5所示。图5(a)是收线罗拉(放线罗拉)与主罗拉不同步导致的张力轮位移扰动和控制后的张力轮位移曲线,控制后对位移扰动的抑制率达到90%以上。图5(b)为相应的切割金属丝张力控制效果,控制系统对张力扰动抑制率在80%左右。控制后的张力波动范围在±0.5 N内,能够满足切割工艺的恒张力要求。随着切割时间的增加,收线罗拉的半径逐渐增大,在往复运动中,由收线罗拉和主罗拉不同步造成的张力轮位移向正向偏移,出现如图5(a)所示的漂移现象,相应地,张力轮所受的张力扰动也会越来越大,如图5(b)所示。在这个过程中,自适应PID控制器参数需要根据参数的动态变化情况,适时地在线调整,如图5(c)所示。自适应PID控制器经历了3个调整阶段:第1个调整阶段是0~200 s,第2个调整阶段是1 500~2 000 s,第3个调整阶段是2 000~3 500 s。当原有的控制器参数无法使张力扰动抑制在±1.5 N范围内时,即会触发自适应PID参数在线调整,从而达到参数局部优化。控制器参数的平均调整时间为500 s,相当于约9个往复运行周期。由于调整时间较短,且在此期间张力扰动都控制在±1.5 N内,因此基本不会影响工件的切割精度。

3.2 实验验证

多线切割机恒张力自适应PID控制系统在SJQ-380型多线切割机平台上进行实验。SJQ-380型多线切割机的额定走线速度为500 m·min-1。恒张力控制系统的主控单元采用研华IPC-610L工控机,信号驱动卡采用自行设计制作的外设部件互联标准(PCI)总线输入输出(I/O)电路板卡来实现对主罗拉和收放线罗拉伺服驱动器的控制,使用VB和VC设计和实现了交互操作界面和基于自适应PID控制的轮系同步控制算法;主罗拉、收放线罗拉电机伺服驱动器的变比参数都为每转8 000脉冲;收放侧排线电机驱动器的变比参数都为每毫米1 600脉冲;工作台电机驱动器变比参数为每毫米1 000脉冲。切割线正反向过渡加速度为2 m·s-2。实验中的走线速度为600 m·min-1,线张力设定为30 N,工件为磁性材料。

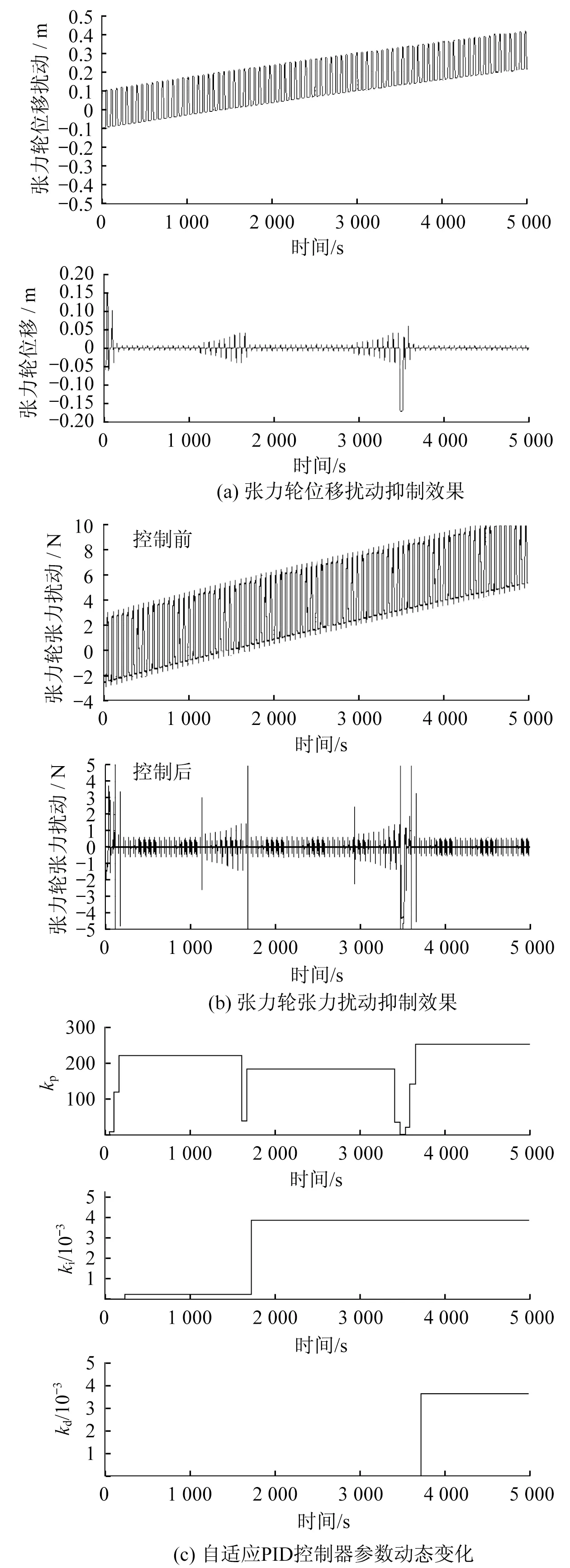

采用自适应PID控制系统和常规PID控制系统加工工件的实验结果如图6所示,它是电子显微镜下的工件加工效果图,其中常规PID控制系统硬件采用PLC作为主控单元。从图6可以看出,采用自适应PID控制系统和常规PID控制系统分别加工磁料工件,前者的表面平整度要优于后者。

图5 多线切割机恒张力自适应PID控制仿真结果Fig.5 Simulation results of constant tension control system using adaptive PID for muti-wire saw

图6 不同控制系统加工后工件表面平整度Fig.6 Surface roughness of the processed workpiece with different control systems

4 结语

本文根据多线切割机的运行规律和工艺要求,有针对性地设计参数自整定的PID控制器来实现对多线切割机轮系的高鲁棒性同步控制,进而确保了在收放线罗拉半径不断变化的条件下,张力扰动抑制在足够小的范围,满足了切割工艺的要求。