100 000 Nm3/h空分纯化系统切换对精馏工况的影响分析和操作优化

2018-09-20范元明

范元明

(神华宁夏煤业集团 煤制油分公司,宁夏回族自治区 灵武 751400)

1 前 言

10万Nm3/h空分装置[1]纯化系统采用立式径向流分子筛吸附器[2],具有阻力小、再生耗能低、占地面积小、分子筛使用寿命长、热应力小的特点。前端净化系统的自动切换通过顺序控制系统[3]自动控制实现,使两只吸附器交替工作,定时自动切换。纯化切换对空分整体工况都有影响,包括机组负荷、各单元设备参数等。这里仅就纯化切换对空分精馏系统的影响,以及优化调整操作进行讨论分析。

2 纯化切换流程及精馏流程简述

2.1 纯化切换流程

空气经进口过滤器过滤机械杂质,空压机压缩,预冷系统预冷后,空气中的杂质(水蒸气、CO2、N2O、CnHm)进入两台装有LMS930型分子筛的吸附器A/B中的一台被吸附。当吸附器A吸附周期结束时,吸附器A、B之间的均压阀打开,对吸附器B均压。均压阀由程序控制,均压持续时间18 min,均压阀由0开至100。纯化出口压力与吸附器B压力之差小于30 kPa,均压合格。进入1 min切换准备步骤,均压阀自动关闭,吸附器B打开进出口阀,吸附器A、B同时吸附。之后进入1 min切换步骤,吸附器A关闭进出口阀,进入再生步骤,吸附器B进入吸附步骤。此时,纯化系统完成了由吸附器A切换至吸附器B工作,切换完成。空压机、增压机的导叶,由纯化出口流量及压力控制,在切换的过程中可以稳定加工空气量。

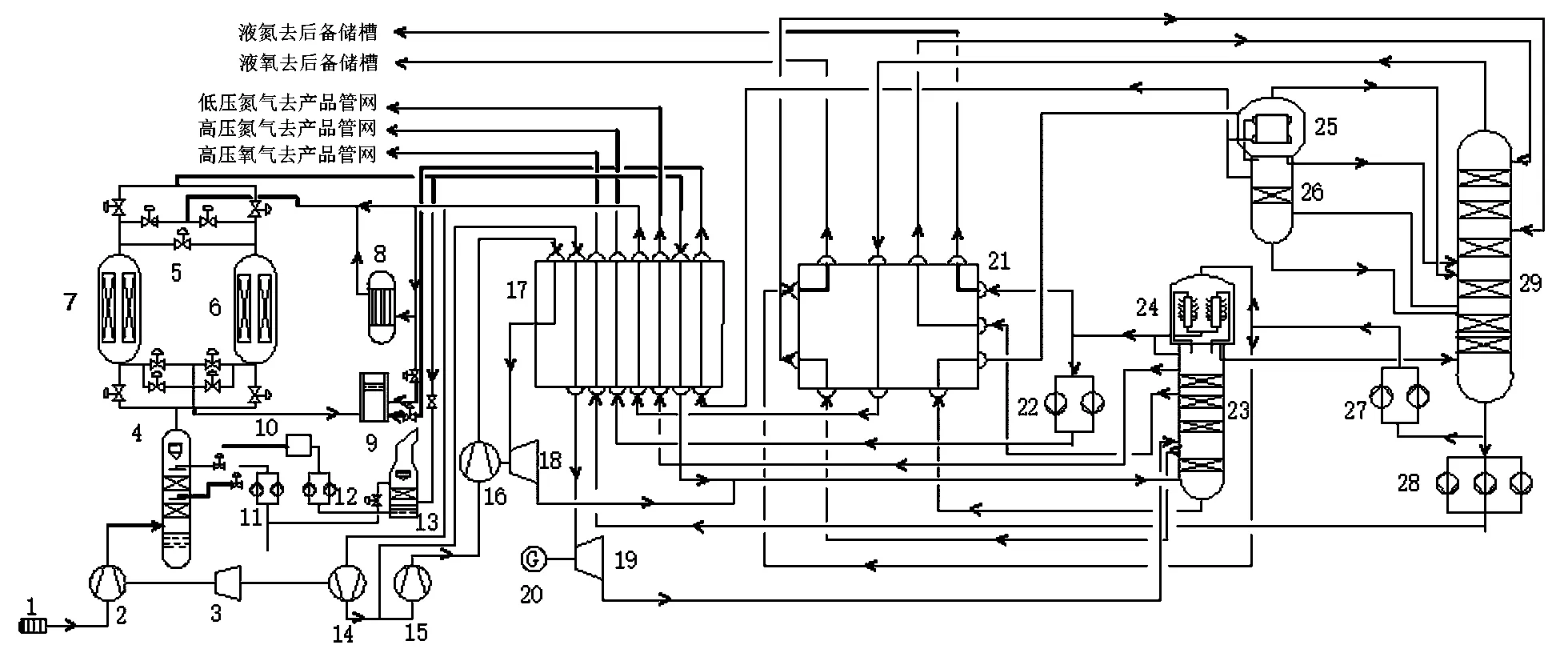

1. 进口过滤器;2. 空压机;3. 汽轮机;4. 空冷塔;5. 均压阀;6. 吸附器A;7. 吸附器B;8. 再生加热器;9. 消音器;10. 冰机;11. 冷却水泵;11. 冷冻水泵;12. 冰机;13. 氮水塔;14. 增压机1段;15. 增压机2段;16. 气体膨胀机增压端;17. 板式换热器;18. 气体膨胀机膨胀端;19. 液体膨胀机;20. 发电机;21. 过冷器;22. 高压氮泵;23. 压力塔;24. 主冷凝蒸发器;25. 粗氩冷凝器;26. 粗氩塔;27. 循环液氧泵;28. 高压氧泵;29. 低压塔

图1空分工艺流程

Fig.1 Air separation process

2.2 精馏系统工艺流程简述

压力塔工艺流程:纯化出口的一部分空气进入铝制板翅式换热器主换热器[4]被污氮气和产品空气冷却至露点与膨胀空气进入压力塔,另一部分进入增压机进一步压缩,并分为两段。一段空气经气体膨胀机膨胀增压端增压,后冷却器冷却后进入主换热器,从中部抽出,送往透平膨胀机膨胀制冷。二段空气增压至所需压力,进入主换热器,之后送至液体膨胀机,进入压力塔中部。空气在压力塔进行分离,顶部得到纯氮气,底部得到富氧液空。压力塔顶部氮气进入位于压力塔顶部的多层浴式主冷凝蒸发器[5]被冷凝为液氮。其中一部分液氮作为压力塔回流液,另一部分经高压氮泵升压,送入板式换热器,复热后进入高压氮气产品管网。剩下部分液氮作为液氮产品经过冷器过冷去后备液氮储槽。压力塔顶部的纯氮气经过主换热器复热后,经外置氮气压机压缩至所需压力送入低压氮气管网。

低压塔工艺流程:来自压力塔中部的污液氮,经过冷器过冷后,节流进入低压塔顶部,为低压塔提供回流液。来自压力塔中部的液空,经过冷器过冷后,节流送入低压塔中部作为回流液。低压塔底部的液氧,一部分由液氧循环泵送至主冷凝蒸发器被汽化为气氧,返回低压塔底部作为上升气,另一部分由高压氧泵升压至所需压力,再经主换热器复热后送入高压氧气管网,剩余的液氧产品经过冷器过冷后送去后备液氧储槽。低压塔顶部的污氮气,通过过冷器、主换热器将冷量传递给液氩、液空、富氧液空、氧氮产品等,复热后出冷箱。复热后的污氮气一部分作为分子筛吸附器的再生气,另一部分送往氮水塔作为冷源冷却循环水。

粗氩塔工艺流程:来自低压塔中部的富氩气体作为粗氩塔的原料气,在粗氩塔顶部气体在粗氩冷凝器中与来自压力塔的富氧液空进行换热,被冷凝作为粗氩塔的回流液。不凝气体通过主换热器复热后放空。粗氩塔底部的液体回流至低压塔中部进一步精馏。

3 纯化切换对精馏系统的影响分析

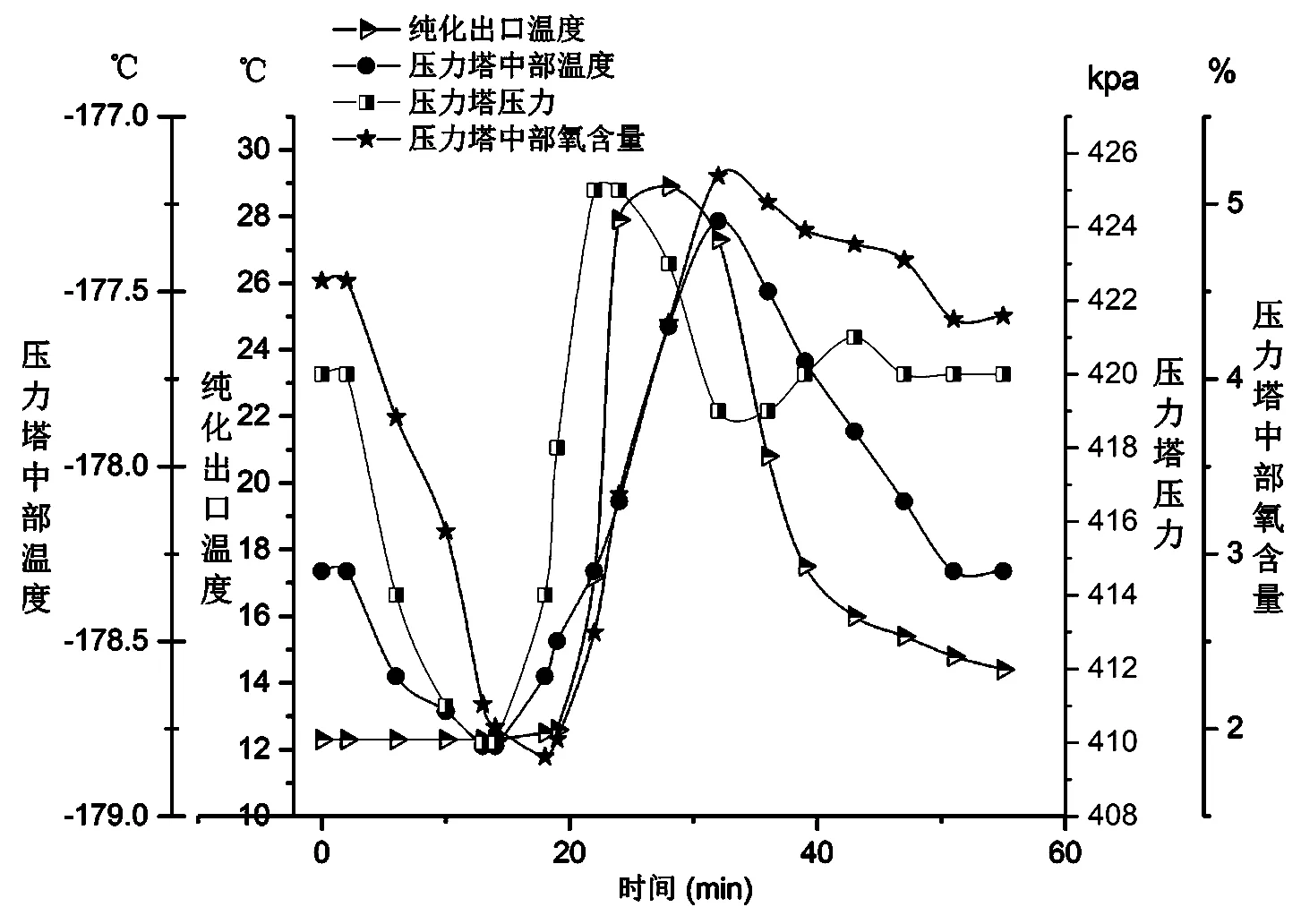

3.1 纯化切换期间及切换后对压力塔工况的影响

当分子筛进入切换步骤时,均压阀打开,向另一台吸附器B充压时,纯化出口流量降低,空压机的导叶是由DCS纯化出口流量及压力自动控制并逐渐开大。均压时,上下塔的压力均有下降,进入压力塔的空气量减少,主冷凝器负荷降低,冷凝液氮量减少,相应地在蒸发侧的液氧蒸发量也减少了。压力塔塔中部的氧含量下降,压力塔塔温也有下降。压力塔的液气比较之前工况增大,所以液氧面会产生暂时上升的现象。待切换完毕,纯化出口空气会带有一定量均压时产生的分子筛吸附热及加热余热,纯化出口温度会有升高。压力塔和低压塔塔压力及进塔空气量恢复正常后,压力塔塔中部氧含量,上塔去粗氩塔富氩气氧含量上升,压力塔液位会下降到正常水平。

图2 纯化切换对压力塔影响

图3 纯化切换对低压塔影响

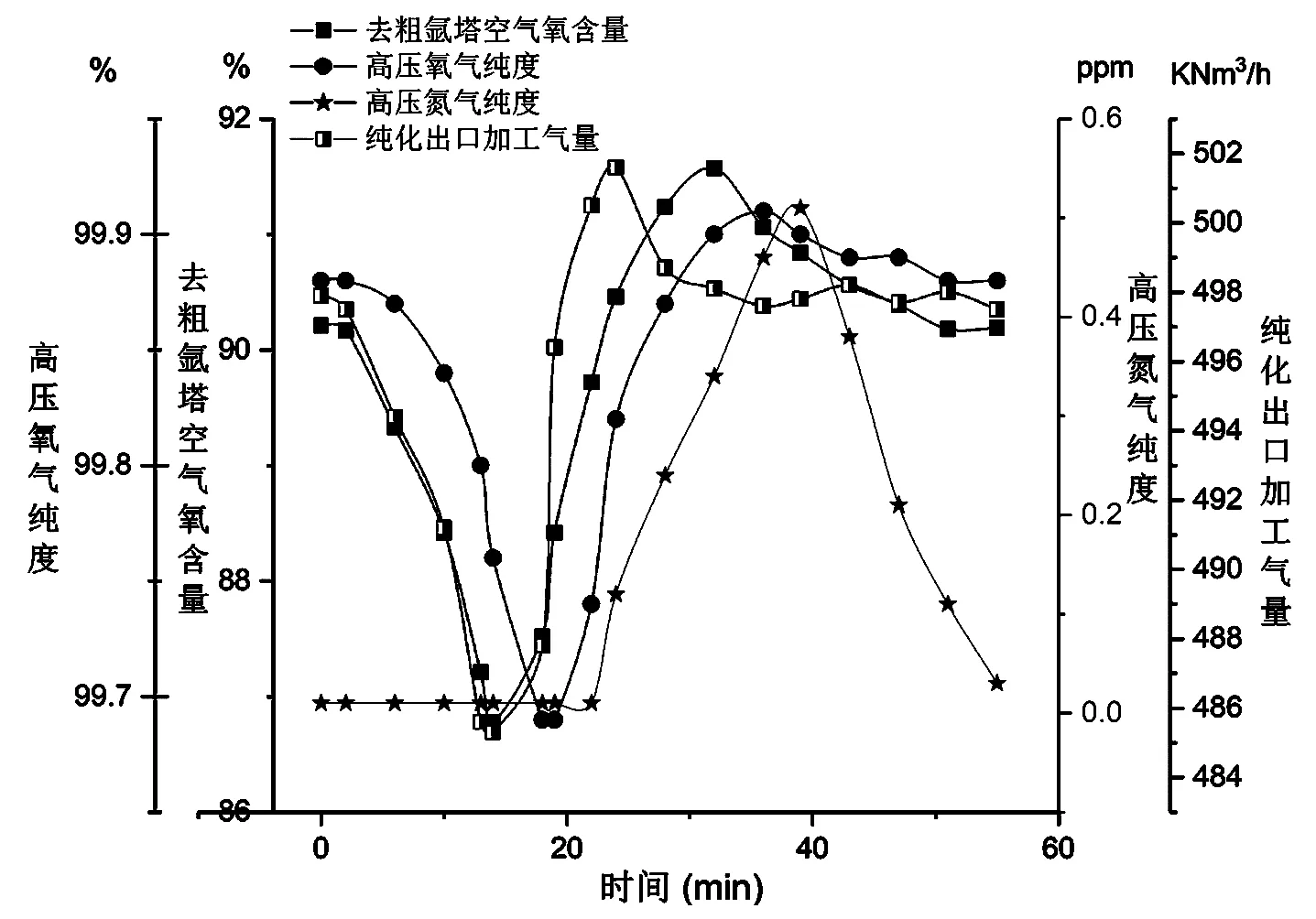

3.2 纯化切换对加工气量及产品纯度的影响

切换期间,进塔空气量减少,压力塔上升气减少,主冷负荷降低,液氧侧蒸发量减少,低压塔上升气减少。上下塔液气比增大,低压塔中部抽出去粗氩塔富氩空气中氮组分增加、氧含量降低,出现轻微粗氩塔氮塞[6]现象,高压氧气纯度也有下降。待加工气量恢复正常,主冷负荷、液气比恢复后,富氩空气氧含量正常,高压氧气产品纯度也回升至正常,粗氩塔氮塞现象消除。

图4 纯化切换对产品纯度影响

4 优化操作方案

纯化切换对于100 000 Nm3/h空分100%负荷工况的影响,纯化会引起氧产品纯度的短期下降和粗氩塔氮塞现象。在实际操作过程中,以下措施可以在纯化切换期间起到改善工况的作用:

1.在纯化均压步骤开始时,增加纯化出口流量及压力设定值,以控制机制导叶补充吸附器均压时减少的进塔空气量,稳定压力塔、低压塔液气比,改善工况,稳定产品纯度;2.通过开大去上塔污液氮流量,来提高压力塔液气比至切换前比值,稳定下塔中部温度和液空纯度,改善精馏工况;3.减少进粗氩冷凝器富氧液空流量,增加液空进上塔流量。

5 总 结

纯化切换过程对精馏系统的影响,主要是因为加工气量的减少,主冷负荷下降,压力塔和低压塔液气比增大,影响了压力塔的精馏工况。而压力塔工况是氩塔和低压塔工况的基础,压力塔工况的变化进而影响了氩塔和上塔的精馏工况。要保证产品纯度,控制的关键是保证压力塔和低压塔的液气比能够维持在纯化切换前的正常工况水平。增加进塔空气量或改善压力塔、低压塔冷液相分配,可以避免精馏工况的恶化甚至被破坏。