电脱盐运行及电脱盐脱水后处理调研分析

2018-09-20王涛

王 涛

(中国石油化工股份有限公司济南分公司,山东 济南 250102)

中国石油化工股份有限公司济南分公司两套电脱盐装置由于受原油性质、加工负荷、电脱盐技术等因素的影响,电脱盐污水含油量较高,操作上缺少有效手段进行控制,很难满足环保控制指标。通过学习交流和现场调研,更好的了解了中石化其他企业电脱盐运行技术和经验,尤其是电脱盐脱水带油及后处理情况。

1 现状

1.1 电脱盐运行情况

表1 装置电脱盐运行情况

济南分公司两套常减压装置电脱盐运行情况如表1。

两套装置的脱盐合格率不高,分别为67.46%和73.76%;电脱盐污水含油量分别为486 mg/L和2126 mg/L,污水含油量较高,在原油性质较差时污水含油量高达几万毫克每升。可以看出,两套装置在脱盐和污水含油方面还存在问题。

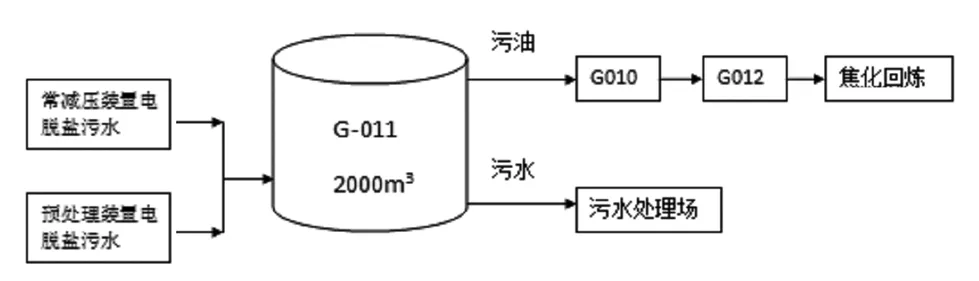

1.2 电脱盐污水处理流程

目前仅常减压装置有电脱盐污水沉降罐,预处理装置电脱盐污水直接排向罐区,在罐区沉降、撇油,在电脱盐乳化不严重的情况下,效果明显。但在原油性质大幅变化,电脱盐污水含油量大的情况下,隔油效果不理想,会对污水处理场造成冲击。

图1 电脱盐污水处理流程

2 电脱盐运行调研分析

在调研的企业中大部分装置采用了交直流电脱盐技术,有的企业还采用了超声波破乳和脉冲变压器技术,九江石化超声波破乳器投用后,电脱盐系统脱盐率明显上升,脱后含盐下降显著,有较好的效果;洛阳石化脉冲变压器在操作调整中还存在一定问题,目前脱盐效果较差,还在不断调整中。齐鲁石化因原油性质较差,操作比较复杂,采用了双进料双电场的交直流电脱盐技术。

从调研情况来看,电脱盐必须满足合理的停留时间,高速电脱盐对重、劣质原油原油适应性差。扬子石化将高速电脱盐又改回交直流,电脱盐罐换大、采用低速电脱盐,运行效果较好。另外,电脱盐停留时间即电脱盐罐容积对电脱盐运行影响较大,济南分公司的常减压装置D-1/1,2容积为170.4 m3,D-1/3,4容积为155.5 m3。金陵4#常减压装置,两个1000 m3的罐,之前还有一个340 m3的缓冲罐;九江常减压装置两个1700 m3的罐,相比之下我们的电脱盐罐容积偏小,建议择机对电脱盐罐进行改造,采用交直流电脱盐技术。

3 电脱盐脱水后处理措施调研情况

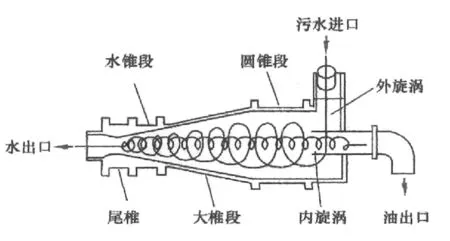

调研的企业中在常减压装置内均有脱水后处理设施,其中旋流分离器(石油大学技术)和电脱盐污油水分离设施(广州天禾自动化技术有限公司技术)在实际运行中有较好的效果。某企业计划在装置内增设污水旋流除油设施(石油大学技术),已经进行过中试试验,效果较好。

3.1 旋流分离器使用情况

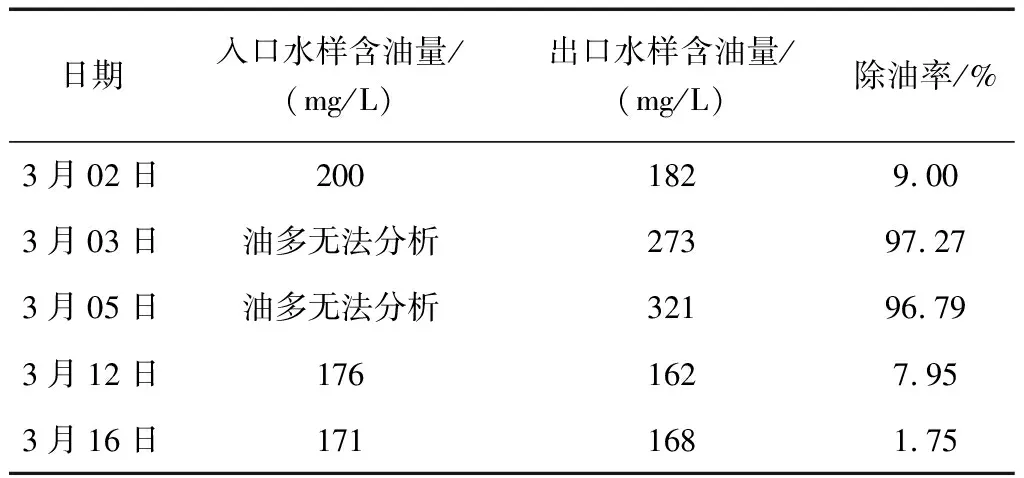

中石化某企业常减压装置在原油性质大幅变化时,电脱盐切水含油量也会出现大幅波动,为了改善这一情况,于2012 年正式投入使用旋流分离器。投用旋流分离器后效果见表2。

图2 旋流分离器结构图

当切水含油较大(>10000 mg/L)时,旋流分离器的效果显著,除油率基本在90%以上;当切水含油在200 mg/L以下时,除油率较低。通过该企业旋流分离器的投用效果可以看出,旋流分离器对于切水含油量较大时效果明显,可以考虑在原油性质大幅变化,电脱盐污水含油量大时,作为一种操作手段。同时旋流分离器占地面积小,改造建设容易实现。

表2 旋流分离器投用后切水含油样分析结果(2012年)

注:当切水含油≥10000 mg/L时,设备无法分析,故表中“油多无法分析”均按10000 mg/L算。

3.2 电脱盐污油水分离设施使用情况

中石化某企业常减压装置在掺炼塔河混合油比例高、原油性质不稳定的情况,出现原油脱盐效果差、电脱盐切水含油量高的问题。电脱盐污油水分离设施为广州天禾自动化技术有限公司技术,综合利用了自然沉降、超声波破乳、波纹斜板隔油、水利旋流器等多种污油水分离技术[1]。

图3 超声波污油水分离器结构

投用电脱盐污水分离设施的效果还是相当明显的,有效降低了电脱盐污水中的油含量,同时定期将污油缓冲罐中的污油通过污油泵打到原油泵入口进行回收,减少了装置的加工损失[2]。

3.3 完善污水后处理设施

在调研的企业中,某企业电脱盐污水含油普遍较高,平均在4000 mg/L左右,高的可达几万,但其污水后处理设施较为完善,单独处理电脱盐污水。其基本流程是:电脱盐污水出装置→一净化车间污水隔油罐2000 m3(采用罐中罐形式)沉降隔油→一浮选→二浮选→污水调节罐5000 m3→污水生化→外排。

表3 电脱盐污水后处理效果

由表3可以看出,平均含油超过10000 mg/L以上的电脱盐污水经过污水隔油罐(罐中罐)含油量可以降低到平均191.6 mg/L,经过二级浮选后外排污水含油平均32.9 mg/L。

该企业计划在以下方向进一步探索尝试:一是电脱盐注水加酸,改善注水水质pH值由9降低到7左右,二是在华东理工的旋流萃取技术和石油大学的旋流分离技术之中,选用了石油大学的旋流分离技术,计划在装置内增设污水旋流除油设施,将污油在本装置进行回炼,已经进行过中试试验,有一定效果。

4 建议

(1)建议济南分公司借鉴九江、洛阳、齐鲁等企业的成功做法,分别在常减压装置和原料预处理装置增加电脱盐污水处理设施,有效控制外排污水含油量,将大量污油在装置内分离出来、并在装置内回炼,降低对污水处理场的冲击。可选用的技术有石油大学的旋流分离器、广州天禾自动化技术有限公司的超声波破乳+波纹斜板隔油+水利旋流器、华东理工大学的萃取+离心分离、深圳科里沃特环保科技有限公司的高效聚结/斜板压力除油+高效紧凑型旋流气浮技术等,这些公司均有成功应用的业绩,且具备在现场开展侧线试验的能力。同时,建议将现有油品罐区隔油罐011#改为罐中罐。

(2)在建设新的污水处理设施时对电脱盐污水进行单独除油处理,采用如下流程:调节罐(罐中罐)→涡凹气浮→加压溶气气浮,其中调节罐要有足够的缓冲时间。

(3)目前大部分装置采用了交直流电脱盐技术,在原油性质变化的情况下,使用效果较好,济南分公司常减压装置仍采用高速电脱盐技术,建议择机对电脱盐罐进行改造,采用交直流电脱盐技术。