304不锈钢侧面电解机械复合抛光的试验研究

2018-09-20冯垠洁李湘生马再权

冯垠洁,李湘生,马再权

(浙江理工大学 机械与自动控制学院,浙江 杭州 310018)

进入21世纪,伴随着科学技术的快速发展,现代工业对机械制造水平提出了更高的要求,特别是一些石化设备的不锈钢表面往往要求具有良好的耐磨损、耐腐蚀、低黏附性和极低的表面粗糙度,为此需要一种更佳的加工方法来满足不锈钢件表面使用性能的要求[1].304不锈钢是不锈钢中常见的一种材质,密度为7.93 g/cm3,业内还称其为18/8不锈钢.它耐800 ℃的高温,具有加工性能好、韧性高的特点.但采用传统机械抛光加工时,加工效率低,表面质量不易控制,不可控因素多,难以获得理想的抛光效果[2].电解机械复合抛光工艺是一种将电化学电解加工与机械研磨加工相结合的加工方法.采用该工艺加工难加工材料时,电解蚀除效率高,若结合机械研磨,则加工面可达到光泽化效果[3-4].相比于单纯电解加工,电解机械复合抛光加工作为一种新型加工工艺,获得的工件表面粗糙度更低、加工精度更高;相比于普通机械抛光,该工艺的生产效率大大提升,而且工件表面在加工后因应力被去除而得到强化.因此,电解机械复合抛光在光整加工领域将发挥越来越重要的作用[5-6].

我国于20世纪80年代将电解抛光技术运用于化工容器的型腔加工和大型轧辊的表面处理,并不断扩大应用范围.哈电集团重型装备有限公司的王楠等采用涂刷式电解抛光技术对核电用镍基合金材料进行加工,制造的零部件满足了大型核电装置的要求[7].富士康科技集团富顶精密组件有限公司的杨希明等对超薄不锈钢基材进行连续电解抛光,提高了抛光效率,加工面达到了质量要求[8].采用电解加工与机械研磨加工相结合的方法,的确可以提高加工效率,降低工件的表面粗糙度,但是目前对电解机械复合抛光加工的最佳工艺参数以及实际生产中分阶段加工工艺的研究比较少.因此,本文在搭建电解机械复合抛光试验系统的基础上,对304不锈钢工件侧面进行一系列电解机械复合加工试验,以探究电解机械复合抛光加工的最佳工艺参数和实际生产的分阶段加工工艺.

1 电解机械复合抛光加工试验系统

电解机械复合抛光加工试验系统由机床主体及其附属机构、脉冲电源、控制系统及电解液过滤循环系统组成(图1).

图1 复合抛光加工试验系统示意图

2 复合电极与喷液装置

2.1 复合电极

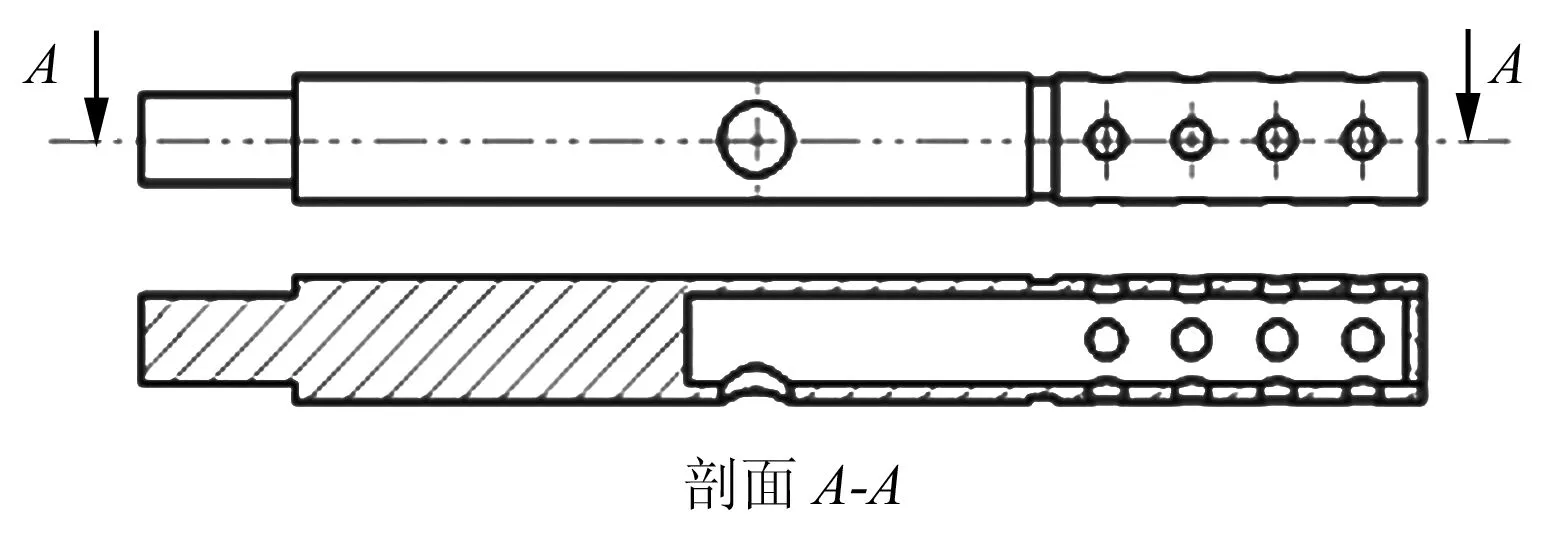

本文采用电解液正向流动的冲液方式,将电极设计成中空管状结构(图2).电解液从电极中部中心孔流入,从电极下端沿电极圆周设置的小孔流出,进入加工间隙.

图2 电极设计图

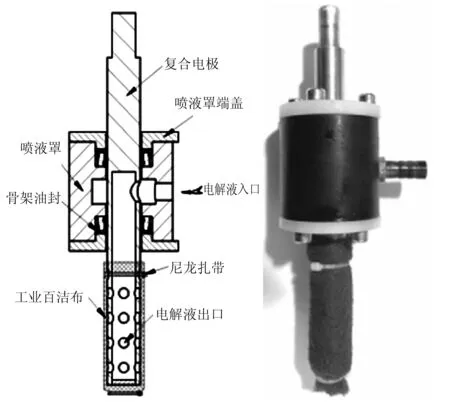

本文在电极表面增设抛光材料,使得加工过程既有电解蚀除作用又有机械研磨作用,将工业百洁布与加工好的不锈钢电极相复合,利用尼龙扎带进行固定,制成复合电极.

2.2 喷液装置

喷液装置与电极之间采用骨架油封进行密封.该骨架油封为内包骨架双唇旋转式,由三部分组成:油封体(含刃口)、加强骨架和自紧螺旋弹簧(图3).骨架油封自由状态的内径比旋转轴的轴径稍小,即具有一定的过盈量.它被装到旋转轴上后,在油封刃口压力及自紧螺旋弹簧收缩力的双重作用下,对轴产生一定的径向压力,从而达到最佳的密封效果.

图3 骨架油封的构造

将喷液装置与复合电极装配好(图4).加工过程中,电解液从喷液罩侧面的孔流到喷液罩内部,通过中空电极上端的孔流入电极中心.在电极旋转过程中,由骨架油封保证电解液不会泄露.电解液从电极下端圆周上的小孔流出,经过百洁布而充满加工间隙.

(a) 装配结构 (b) 实物照片图4 喷液装置与复合电极装配结构及实物图

3 复合加工正交试验

本文采用机械电解复合工艺对304不锈钢侧面进行加工,以加工后工件表面的粗糙度作为抛光效果的主要衡量指标.在电解机械复合抛光过程中,影响抛光质量的因素众多,比如电解液成分及配比、加工电压、极间隙、电极转速、进给速度、复合电极磨料的粒度、电解液的流量和温度等.各因素对抛光质量的影响程度不一,不同参数之间还可能存在交互作用而共同影响抛光质量.为了研究复合抛光的工艺规律,找出不锈钢侧面复合抛光的最佳工艺参数组合,以及各加工参数对工件表面粗糙度的影响规律,本文设计了一系列正交试验.

3.1 试验条件

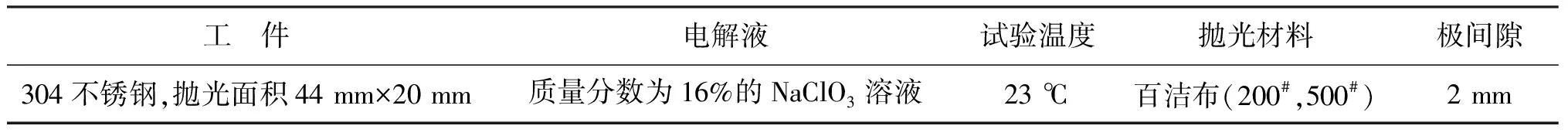

在电解机械复合抛光试验过程中,将一些参数设定为恒定不变的量(表1),其他参数作为变量,研究各变量对抛光质量的影响.

在被加工表面选取5个测量点,以5个测量值的平均值作为测量结果.同时,为了提高效率,抛光过程中只进行一次循环走刀(去程和回程).

表1 复合抛光试验材料及条件

3.2 正交试验结果

选取加工电压、进给速度、电极转速及电解液(冲液)流量4个因素,每个因素选定4个水平进行正交试验.正交试验结果如表2所示.

表2 正交试验结果

3.3 试验结果分析

通过正交试验结果的极差值分析可知,加工电压和进给速度对复合抛光后不锈钢工件表面粗糙度的影响较大,电解液流量和电极转速的影响较小.

单从加工电压角度看,不锈钢工件表面的粗糙度随着加工电压的增大而逐渐增大.这与理论上复合抛光加工中加工电压与工件表面粗糙度的关系相吻合.第1组和第3组试验的粗糙度相对较低,而且是在加工电压为1水平时出现的.

对正交试验结果进行极差分析可知,加工参数的最佳组合如下:加工电压为12 V,进给速度为10 mm/min,电极转速为140 r/min,电解液流量为0.4 L/min.以该组加工参数在相同加工条件下对不锈钢侧面进行一次循环复合抛光走刀后,测得工件的表面粗糙度平均值为0.57 μm,略优于表2中第1组参数组合的加工结果.比较发现,这两组加工参数中唯有电极转速不同,第1组参数中电极转速为100 r/min,而最佳参数组合中电极转速为140 r/min.由此可见,电极转速对复合抛光后工件表面粗糙度也有一定影响.

4 分阶段复合抛光

对不锈钢的复合抛光很难一次加工就能获得理想的抛光效果,因此可分阶段进行抛光,即经过粗抛、半精抛、精抛的加工工艺流程来满足抛光质量要求.由正交试验可知,加工电压为影响不锈钢复合抛光后工件表面粗糙度的首要因素,其次为电极的进给速度.因此,粗加工时加工电压可稍大些,以便快速去除工件表面多余的材料,提高加工效率;精加工时可选用小电压,以保证工件表面的抛光质量.综合考虑各加工参数对不锈钢表面抛光效果的影响,从正交试验表中选出合适的加工参数组合,在加工过程中分别按粗抛、半精抛、精抛的工艺流程对不锈钢侧面分阶段复合抛光,以期获得理想的抛光效果.

4.1 工艺参数选择

根据正交试验的结果,以加工电压14 V、进给速度10 mm/min、电极转速120 r/min、电解液流量1.1 L/min的参数组合进行粗加工,以加工电压12 V、进给速度10 mm/min、电极转速140 r/min、电解液流量0.4 L/min的参数组合进行半精加工和精加工.粗抛和半精抛用的百洁布为200#,精抛用的百洁布为500#.

4.2 加工结果分析

不锈钢侧面的原始粗糙度为2.76 μm,经过粗加工、2次半精加工及3次精加工,工件表面粗糙度降到0.17 μm,达到了抛光效果.分阶段复合抛光后工件表面的粗糙度变化如图5所示.

图5 分阶段复合抛光后工件表面粗糙度变化曲线

采用这种先粗加工后精加工的加工方式,不仅可以提高加工效率,而且能够充分利用抛光材料的抛光特性.粗加工时采用低粒度磨料,既提高了加工效率,又降低了抛光材料的磨损度,使电解作用与机械研磨作用良好结合,充分发挥了二者的加工优势;精加工时,电解作用较弱,机械研磨起主导作用,再结合目数较高的磨料,可将工件表面粗糙度降到很低,达到较好的抛光效果.经过多次抛光,工件表面粗糙度降到了0.17 μm.抛光前及抛光后不锈钢侧面对比如图6所示.

(a)抛光前 (b)抛光后图6 不锈钢侧面复合抛光前后对比图

5 结 论

本文采用电解机械复合加工方式对抛光面积为44 mm×20 mm的304不锈钢工件侧面进行抛光试验,得出以下结论:

(1) 通过机械研磨作用刮除电解过程中生成的钝化膜,工件表面粗糙度进一步降低,取得了较好的抛光效果.喷液装置与复合电极装配为一体,可用于不锈钢侧面的电解机械复合抛光加工.

(2) 电解机械复合抛光加工的最佳工艺参数组合为:加工电压12 V、进给速度10 mm/min、电极转速140 r/min、冲液流量0.4 L/min.分阶段复合抛光加工使工件表面由原始粗糙度2.76 μm降到了0.17 μm,在保证抛光质量的同时提高了抛光效率.这验证了分阶段复合抛光工艺的可行性.

(3) 采用电解机械复合加工的不锈钢侧面粗糙度存在差异,在电极转速逐渐增大且接近最高转速时,系统主轴头部分发生震动,进而影响工件的抛光质量,为此需要对电解机械复合加工设备做进一步改进.