超声波乳化重油的浅析研究

2018-09-20孔珊珊宁召宽

孔珊珊,宁召宽

(1.山东省思威安全生产技术中心,山东 济南 250014;2.中国石油化工股份有限公司济南分公司,山东 济南 250101)

由于石油储量日益下降,石油产品不断涨价,为了应对这些能源问题,重油的利用成了新希望。重油的资源量巨大,和天然气相比,安全并且易于储存;和煤相比,热值高,燃烧洁净;和轻油相比,经济便宜[1],因此重油越来越受到人们的重视。但是重油粘度高的特点对重油开采、运输、使用带来了挑战,乳化技术可解决其中的一些难题,从而使重油能更充分燃烧。

1 重油乳化的方式

乳化过程是通过乳化剂使互不相溶的两种液体组成分散体系,其中一相是液滴,另一相为分散介质[2]。常见的乳状液有水包油型和油包水型。

乳化方式主要分为静态乳化和动态乳化,常见的重油乳化方式如下[3]:(1)机械搅拌乳化,(2)电超声波乳化,(3)多层滤网乳化,(4)簧片哨超声乳化。新型的乳化技术如无水乳化技术也不断发展[4]。

本研究主要采用超声波乳化,超声波在介质中传播时可产生空化作用,超声空化作用产生的高温、高压可减小自由基的体积、提高自由基生成速度、加剧自由基的运动[5],可使乳化液中水的液滴更小,分布更集中。与传统乳化方法相比,超声波空化作用为重油乳化提供了良好的环境;另外,超声波作用可降低重油粘度,降低重油和水的界面张力,使重油和水能充分混合,有利于水的微细化[6]。

目前1000s重油的雾化温度大都在100℃以上,常压下的水会变为气态,乳化油出现破乳现象,因此高温加热乳化的方式会导致乳化油破乳。而超声波乳化可避免这类问题,将温度加热到70℃左右,依靠超声波作用将重油均匀乳化,可在乳化重油进入燃烧器之前保持乳化状态而不出现破乳问题,使燃烧效率提高。

2 实验过程

实验装置:超声波仪器,旋涡泵,电子显微镜,恩式粘度计。

试剂:50℃时粘度为1200s的重油(本文后面提到的粘度均为恩式粘度,20℃水的粘度为51s),水,柴油。

本文采用的是超声波和泵联合乳化方式,超声波仪器有两个功率,分为强功率和弱功率,根据文献可得,在一定的范围内功率越大对乳化有利,因此选用较大功率实验。实验中采用重油,水和柴油混合添加,其中柴油的作用既有助于燃烧,也能降低柴油的粘度,所加柴油和重油的质量比保持1∶8,按照这个比例加入所要添加的水,掺水率分别为0(CS0),8%(CS8),10%(CS10)和12%(CS12),CS表示掺水率。将配好的8 L混合液倒入10 L的超声波乳化室内,超声波和泵搅拌同时作用,并利用加热装置进行加热,使得乳化温度不同,乳化时间为2 h,声波作用结束后,取油样进行粘度和液滴分布的测定。

3 实验结果及分析

3.1 重油乳化对粘度的实验分析

实验中采用的重油在50℃的粘度为1200s,CS0、CS8、CS10和CS12在不同温度下的粘度如图1所示。

图1 重油粘度与温度的关系

由图1可以看出:1) 重油的粘度随着温度的升高而降低,并且各种乳化重油的粘度随着温度的升高也降低,说明乳化效果良好需较高温度;2) 在同一温度下,燃料油的粘度大小关系为CS12最低,CS10次之,CS0最高,说明经过超声乳化后掺水率越高的重油粘度越低;3)实验条件相同,CS0和CS12经过超声波乳化后的粘度明显降低,这就说明超声波乳化起到了效果,有利于降低粘度,改善雾化效果。4)当在80℃时,不同掺水率的粘度趋于重合,变化趋势相同,说明在一定温度,超声波乳化后,不同掺水率对重油粘度影响效果不明显,温度起到主要作用。在90℃时可以看出,随着掺水率的增大,而粘度并没有反生多大的变化,说明温度高时温度对粘度的影响比掺水率对粘度的影响更加重要。由此看出在高温度下可以取得易于乳化的重油。

随着掺水率的增加,乳化重油的粘度随掺水率的增加而降低,这可能是由于一方面掺水率升高而使重油能够进行充分的乳化,因为在重油周围的水分含量增多,能够更易于乳化重油。另一方面可能是由于超声波仪器对重油所起的乳化作用,掺水率高一些有助于对重油进行乳化,能得到较好的乳化重油,使重油乳化更均匀,更充分,水滴更细,水包油的效果较好。还有一方面可能是对重油的乳化时间有一些差别,而导致乳化效果不同。

3.2 乳化重油液滴分布

保持温度在80℃时,从超声波仪器中取出少许的乳化重油,放在载玻片上,然后按照正确的方法盖上盖玻片,放在载物台上用显微镜进行观察,得到CS8、CS10和CS12的乳化显微图片见图2。

图2 乳化重油显微照片

从图2中可以看出,随着乳化重油中的掺水率从8%~12%变化,乳化重油中水微粒密度增加,并且水微粒分布变得均匀,但水微粒并没有随着掺水率增加而半径增大。可能由于显微镜的问题,或者油膜厚度大而不能使水微粒清晰的显示出来,但可明显的看到水微粒分布较均匀,并且图中没有大量的油膜或油滴使图片灰暗。从10% 到12%的图片可以看出,大部分12%的水微粒是细小均匀的,但是仍有较大颗粒存在,可能是超声波对重油的乳化不均匀,乳化时间不足够,或者掺水重油在乳化过程中损失较多的水,又或者是在用显微镜观察时观察不细致等原因造成的。

3.3 NO排放

图3中D0表示柴油,此图为柴油机在18kW的功率下,尾气中NO的体积分数随燃烧时间变化曲线。从图中可以看出,掺水乳化重油经柴油机燃烧后排放的NO与柴油相比有较大幅度的降低,同一乳化重油燃烧排放NO随时间变化不大,说明重油乳化效果较好。同时,随着掺水率的比例提高,NO排放体积分数降低,主要是因为柴油机燃烧时乳化重油中的水吸收热量,使柴油机内平均温度降低,加速燃烧进程,从而降低NO生成,并且掺水率越高,吸收热量越多,NO降低的越多。

图3 NO排放体积分数变化曲线

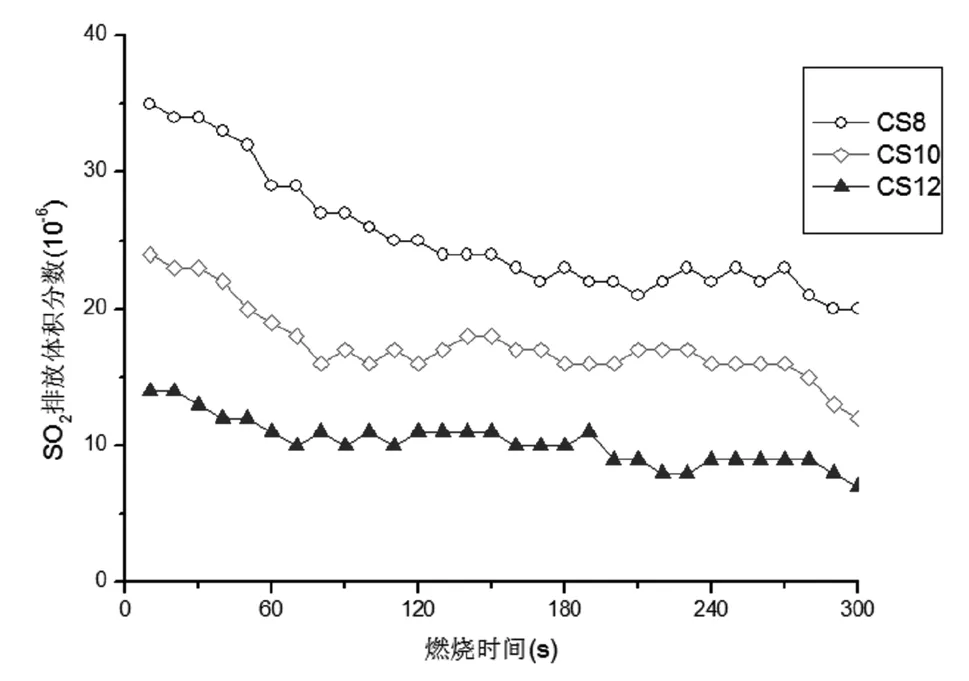

3.4 SO2排放

图4为尾气中SO2的体积分数随燃烧时间变化曲线。由图可见,由于柴油燃烧时SO2排放基本没有,乳化重油使其排放增大。随着掺水率的升高,SO2排放量逐渐减小,并且其减小幅度不大,同一掺水率下,SO2排放量的变化也不大。说明乳化重油含水量对SO2的排放影响不大。这是由于SO2的形成受燃烧状况的影响不大,重油中的含S组分可在氧气适中,温度较低条件下形成SO2,乳化重油中的水只起到稀释烟气的作用。

图4 SO2排放体积分数变化曲线

4 结论

(1)当掺水率在8%~12%时重油的超声波乳化具有良好的效果,水微粒半径细小,分布较均匀,并且粘度随着温度的升高而减小,随着掺水率的升高粘度下降。乳化后的重油能满足柴油机或者其他机械的燃烧使用。综合来看在掺水率为12%时的重油乳化效果较好。

(2)相对柴油而言,乳化重油经柴油机燃烧后,可降低NO排放量,同时,随着重油中掺水率的增大而NO排放量大幅度降低。

(3)乳化重油燃烧可使SO2排放增加,虽然随着掺水率升高SO2排放量减小,但掺水率多少对于SO2排放量影响不大。