酯类柴油抗磨剂的合成

2018-09-20逄淑伟

周 丽,逄淑伟,何 鑫,卢 琪

(1.辽宁中医药大学杏林学院,辽宁 沈阳 110167;2.沈阳科技学院,辽宁 沈阳 110167)

近年来柴油用量不断增加,而人们的环境意识提高,对大气污染等问题日益关注,各国陆续出台了对大气污染物排放治理的相关政策。按照目前国家标准柴油加工工艺生产得到的柴油大多是低硫或超低硫。硫是一种具有良好润滑效果的润滑剂,但硫又是柴油中的主要污染物之一,而将柴油中硫的脱去,使柴油的润滑性几乎消失。这使柴油发动机燃料泵和喷油器磨损严重导致提前报废、燃料燃烧不充分冒黑烟污染环境、甚至车毁人亡的重大交通事故等一系列问题,我国使用第三代酸性柴油抗磨剂来解决这一问题[1-3]。从我国实施国Ⅴ车用柴油标准以来,若继续使用酸性柴油抗磨剂,则需增加抗磨剂添加量,会出现柴油酸值增高腐蚀发动机等新问题的出现[2],这将导致市面上的酸性柴油抗磨剂不能满足要求,取而代之的是新一代的酯类柴油抗磨剂。

酯类柴油抗磨剂主要是由酯肪酸以及醇通过酯化反应合成,其具有抗磨性高、添加量小、从生产到燃烧过程中无污染物排放,同时抗磨剂呈中性对金属表面不会出现氧化和腐蚀等现象。因此研制一款符合标准的廉价酯类柴油抗磨剂具有广阔的市场前景[4-6]。

1 实验部分

1.1 实验原料及试剂

油酸,对甲苯磺酸,季戊四醇,乙二醇,1,2丙二醇,丙三醇甲苯,异丁醇,环己醇,苯甲醇(所有试剂均来自于国药集团化学试剂有限公司)。

1.2 主要实验仪器

MGW-001高频往复摩擦试验机、电热套、精密电动搅拌机、250 mL四口烧瓶、氮气瓶,分水器。

1.3 实验方案

在250 mL四口烧瓶中以油酸和适当的醇为原料,通入氮气保护气,以甲苯为溶剂,对甲苯磺酸为催化剂,搅拌回流加热,当温度达到适宜温度时,开始记时,反应恰当的时间后,停止反应。用甲苯将反应物进行脱水处理。然后进行耐磨性及酸值的测定,并计算酯化率。本文通过实验筛选出合成抗磨剂的较佳的醇,并探究最佳酸醇物质的量比、反应温度、反应时间以及抗磨剂添加量。

1.4 抗磨性的检测标准

根据中国石油化工集团公司企业标准规定了柴油润滑性测试参数及测试方法表1所示。

表1 柴油润滑性测试参数及测试方法

1.5 酸值

采用常规的GB/T264(石油产品酸值测定法)测定酸值,标准采用化学滴定法测定酸值来判断反应程度。

1.6 酯化率

产品酯化率的计算方法如下:

2 结果与讨论

2.1 不同醇对酯化率及抗磨性的影响

以甲苯为溶剂、对甲苯磺酸为催化剂,氮气为保护气,羧酸与羟基官能团物质的量比为1∶1,将油酸和不同结构的酯肪醇在120℃温度下酯化反应10 h。将酯化产物以150μg/g加入柴油中,对抗磨效果进行测试,测得酯化率及抗磨性如表2所示。

表2 不同醇对酯化率及产品抗磨性的影响

由表2可知,在相同反应条件下,油酸与季戊四醇进行酯化,酯化率最高,且抗磨性最好。

2.2 酸醇物质的量比对抗磨性的影响

以甲苯为溶剂、对甲苯磺酸为催化剂,氮气为保护气,油酸与季戊四醇不同物质的量比分别在120℃温度下酯化反应10 h。将酯化产物以150μg/g加入柴油中,对抗磨效果进行测试,测试结果如表3所示。

表3 酸醇物质的量比对抗磨性的影响

由表3可知,在相同反应条件下,油酸与季戊四醇物质的量比为1∶1反应抗磨效果最佳。

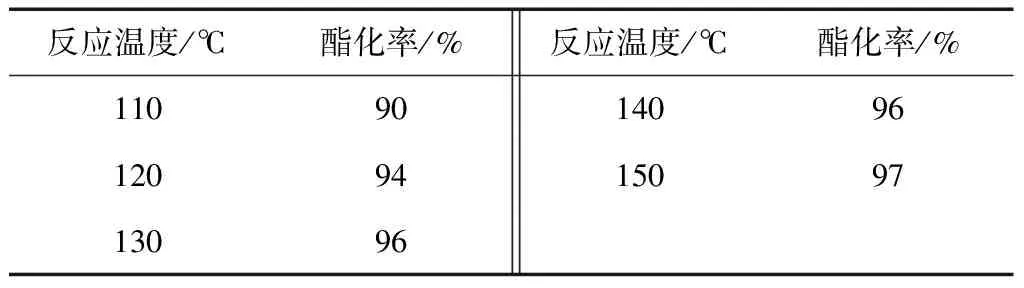

2.3 酯化温度对酯化率的影响

以油酸与季戊四醇为原料,酸醇物质的量比为1∶1,甲苯为溶剂、对甲苯磺酸为催化剂在不同温度下分别酯化10 h。酯化率如表4所示。

表4 不同温度对酯化率的影响

由表4可知,在相同反应条件下,在相同条件下酯化率随着反应温度的升高而升高,当酯化温度达130℃后,温度改变对酯化率的影响不再显著,综合考虑能耗及酯化率反应温度控制在130℃较佳。

2.4 酯化时间对酯化率的影响

以油酸与季戊四醇为原料,酸醇物质的量比为1∶1,甲苯为溶剂,对甲苯磺酸为催化剂,氮气为保护气,在130℃温度下酯化。测得酯化时间对酯化率的影响如表5所示。

由表5可知,在相同反应条件下,酯化反应11~13 h转化已比较完全。因此,酯化反应最佳反应时间为11 h。

表5 酯化时间对酯化率的影响

2.5 催化剂用量对酯化率的影响

以油酸与季戊四醇为原料,酸醇物质的量比为1∶1,甲苯为溶剂,氮气为保护气,在130℃下反应11 h,加入不同量的催化剂进行酯化。测得催化剂用量测对酯化率的影响如表6所示。

表6 催化剂用量对酯化率的影响

从表6可知,在相同反应条件下,催化剂与体系质量比为1.0时酯化率达到97%,酯化反应基本完成。

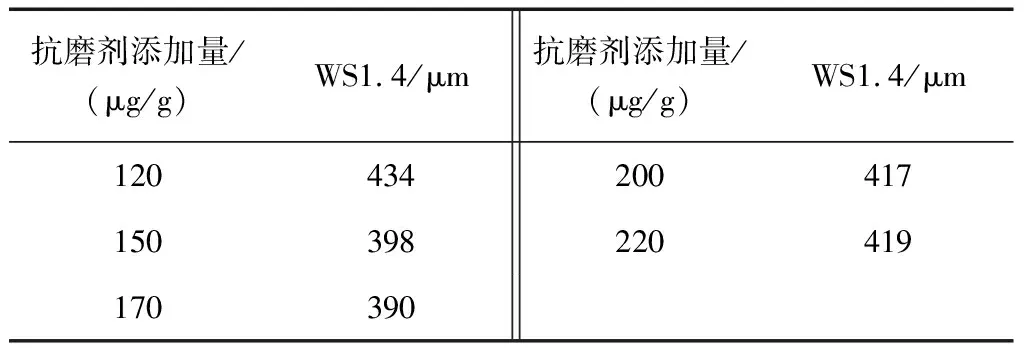

2.6 抗磨剂较佳添加量的探讨

以油酸与季戊四醇为原料,反应物质的量比为1∶1,甲苯为溶剂,对甲苯磺酸为催化剂,催化剂与体系质量比为1.0%,氮气为保护气,在130℃温度下反应11 h得到抗磨剂,测得不同抗磨剂添加量对柴油抗磨性如表7所示。

表7 抗磨剂添加量对柴油抗磨性的影响

由表7可知,抗磨剂最佳添加量为170~200μg/g时,抗磨效果近似,所以该产品的较佳添加量为170μg/g。

3 结论

酯类柴油抗磨剂的较佳合成工艺为:以油酸与季戊四醇为原料,酸醇物质的量比为1∶1,甲苯为溶剂,对甲苯磺酸为催化剂,催化剂用量为1.0%,氮气为保护气,应温度为130℃,反应时间为11 h。得到的产品酸值小于1mg KOH/g,该抗磨剂的加入量在170μg/g时抗磨性最佳。