高纯度单、双季戊四醇的工业分离方法

2017-04-25*胡卫

*胡 卫

(息烽开磷瑞阳新材料有限公司 贵州 551109)

高纯度单、双季戊四醇的工业分离方法

*胡 卫

(息烽开磷瑞阳新材料有限公司 贵州 551109)

利用结晶沉降法对单季戊四醇与双季戊四醇进行了工业分离实验,研究确定分离单季戊四醇与双季戊四醇的最优条件为:降温速率8-10℃/h,沉降搅拌频率17-23r/min。其单季戊四醇可以达到98级,双季戊四醇可以达到90级。采用结晶沉降分离法得到的产品质量好,能达到工业上的要求。

单季戊四醇;双季戊四醇;结晶;沉降;工业分离

前言

单季戊四醇(简称PE)分子式为C5H12O4和双季戊四醇(简称DPE)分子式为C10H22O7,都是重要的化工中间体。单季戊四醇和双季戊四醇分子中的羟基能发生硝化、酯化、卤化、醚化及氧化等反应。由于季戊四醇的缩合反应是同时生产大量的单季戊四醇和少量的双季戊四醇,且单季戊四醇和双季戊四醇的性质较为相似,造成了单季戊四醇和双季戊四醇的分离困难,很难规模化同时生产高品质单季戊四醇和双季戊四醇。目前人们已经开发了很多种在单季戊四醇和双季戊四醇的混合溶液中分离出双季戊四醇的生产工艺,但是这些生产工艺还存在生产工艺流程长、成本高、收率低、分离困难等缺点,难以满足大批量生产和生产高品质双季戊四醇。为了解决上述问题,本文研究了一种新的单季戊四醇和双季戊四醇的分离方法,该分离方法操作简单、成本低、分离效果好、双季收率高,所得结果对单季戊四醇和双季戊四醇的工业生产具有较大的指导意义。

本文对单季戊四醇与双季戊四醇的结晶沉降分离法进行研究,利用单季戊四醇和双季戊四醇的结晶颗粒形状大小的差异及单季戊四醇和双季戊四醇在不同温度的水中溶解度的差异,通过结晶、沉降分离、溶解、过滤分离等方法对单季戊四醇和双季戊四醇进行分离,能实现高品质的单季戊四醇和双季戊四醇的规模化生产。

1.高纯度单、双季戊四醇的提取

(1)单、双季戊四醇的物理性质

①单季戊四醇的物理性质

单季戊四醇结构式为C(CH2OH)4,分子量136.15,相对密度1.396,性状为白色粉末结晶,水溶性为1g/18mL(15℃)。

②双季戊四醇的物理性质

双季戊四醇结构式为(CH2OH)3CCH2-O-CH2C(CH2OH)3,分子量254.28,相对密度1.356,水溶性为1g/345ml (15℃)。

③单、双季戊四醇的水溶性对比

图1

(2)单、双季戊四醇的制备与提取

①单、双季戊四醇的工业制备

由4摩尔的甲醛和1摩尔的乙醛在1摩尔的氢氧化钠作用下生成1摩尔季戊四醇和1摩尔的甲酸钠。反应式如下:

4HCHO+CH3CHO=C(CH2OH)4+HCOONa

但往往的实际生产过程中还会附产生少量的双季戊四醇和缩醛物。反应所得到的含有单季戊四醇、双季戊四醇、甲酸钠、缩醛物的混合溶液经过适当提浓后降温结晶,使得单季戊四醇、双季戊四醇、缩醛物大量结晶出来,然后通过过滤进行固液分离就能有效的除去混合物中的甲酸钠组分。剩下的含有单季戊四醇、双季戊四醇、缩醛物的混合物经过加水溶解和加酸、加热水解后能有效除去混合物中的缩醛物组分。最后就得到了含有大量单季戊四醇和少量双季戊四醇的混合物。

②高纯度单季戊四醇的提取

单季戊四醇和双季戊四醇的结晶颗粒存在较大差异,单季戊四醇的结晶颗粒较大(约为250-300μm),双季戊四醇的结晶颗粒较小(约为20-60μm)。将含有大量单季戊四醇和少量双季戊四醇的混合物溶解后经过降温结晶,得到的结晶液再经过沉降槽进行沉降,由于单季戊四醇和双季戊四醇的颗粒度差异,大量的单季戊四醇会下沉,而双季戊四醇通过调节搅拌的旋转会上浮。在沉降槽底部用刮板机将底部的单季戊四醇输送出去用于制备高纯度的单季戊四醇,用沉降物制取的单季戊四醇含量可以达到98%以上。

③高纯度双季戊四醇的提取

沉降分离槽上部悬浮的双季戊四醇通过溢流口溢流出来,再经过板框过滤,所得滤饼双季戊四醇含量可达20-24%,再经过加水溶解过滤(温度控制40-50℃)可去除大量的单季戊四醇,用过滤得到的滤饼制取的双季戊四醇含量可达90%以上。

(3)分析方法

通过液相色谱仪分析单季戊四醇和双季戊四醇的含量。

2.结果与讨论

(1)单因素实验结果与分析

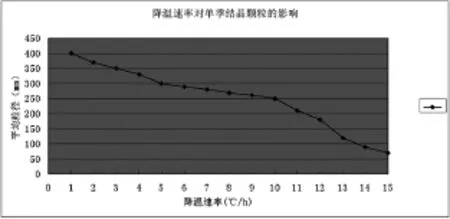

①降温速率对单季结晶颗粒的影响

将含有90%单季戊四醇和9%双季戊四醇的水溶液升温至99℃并恒温1小时再进行降温,结果见图2。

图2 :降温速率对单季结晶颗粒的影响

由图2可知,降温速率控制在11℃/h以内可使得单季戊四醇的结晶颗粒粒径较大,主要是因为控制这样的降温速率使得结晶颗粒成型较好;考虑到产品质量、沉降分离的效果以及生产的高效性,降温速率适宜选8-10℃/h。

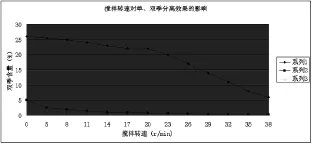

(2)沉降分离槽搅拌转速对单、双季分离的影响

将含有90%单季戊四醇和9%双季戊四醇的水溶液降温到45℃再进行沉降分离,结果见图3。

图3 搅拌转速对沉降分离的影响

由图3可知,随着搅拌转速的增加,悬浮物中双季的含量逐渐减小,沉降物中双季的含量逐渐减小。悬浮物用于制取双季,沉降物用于制取单季;固悬浮物中双季含量越高越好,沉降物中的双季含量越低越好。若制取的单季为98级季戊四醇,则要求单季中的双季含量小于1%,但如果单季中双季含量过于低的话则需要将搅拌转速提高,这样会导致悬浮物中的双季含量偏低,便不利于高纯度双季的制取。综上所述,选择17-23r/min的转速较为适中。

(3)甲酸钠含量对沉降分离效果的影响

使用钠法生产季戊四醇的过程中,生产季戊四醇的同时还会副产甲酸钠。而甲酸钠的溶解度远大于季戊四醇,在甲酸钠与单季戊四醇、双季戊四醇的分离过程中,很难做到分离彻底。分离后一般在含单季戊四醇和双季戊四醇的组分中还会有一定的水份,此部分水中溶解的甲酸钠比季戊四醇还要多。这部分甲酸钠进入沉降分离槽以后,会对沉降分离槽内混合液体的密度产生一定的影响。

沉降分离槽内混合溶液中甲酸钠的含量越高,混合液的密度就会越大,密度越大单季戊四醇下沉的阻力也会越大。从而悬浮物中单季戊四醇的浓度就会升高,双季戊四醇的浓度就会降低。这样就会导致单季戊四醇的收率下降,双季戊四醇的制取难度增大。

3.结论

通过单因素实验,考察了降温速率、沉降搅拌频率对高纯度单季戊四醇和双季戊四醇的制取的影响,确定最优条件为:降温速率8-10℃/h,沉降搅拌频率17-23r/min。其单季产品可以达到98级季戊四醇,双季产品可以达到90级双季戊四醇。采用结晶沉降分离法得到的产品质量好,能达到工业上的要求。

[1]Belkin.D.L et al. Isolation of pentaerythritol and dipentaerythritol and polypentaerythritol [P] U.S.S.R.SU857102, 1981-08-23.

[2]Komora Lsdislav. Separation of mixtures of monopentaerythritol and dipentaerythritol [P] Czech CS 173406, 1978-07-15.

[3]赵建国.季戊四醇的研究与应用[J].辽宁化工,2011,10(1).

[4]张键伟,赫广田.单、双季戊四醇的合成工艺研究[J].天然气化工,2007,32(5).

[5]晓铭.市场期盼季戊四醇优化结构[N].中国化工报,2006年.

[6]李春香,王幸宜,胡广侠.单季戊四醇与双季戊四醇的分离工艺[J].华东理工大学学报,2003年01期.

[7]陈坤.双季戊四醇合成工艺研究进展[J].化工时刊,2004年09期.

[8]贺楚华,李珊,肖志海,刘强,侯志群.单、双、三季戊四醇的合成[J].化工时刊,2005年01期.

[9]吴海霞,张又文.双季戊四醇的合成分离与分析[J].精细石油化工,1992年06期.

[10]卜铮铮,孔德俊,朱京.季戊四醇的热分析研究(Ⅱ)[J].复旦学报(自然科学版),1993年04期.

[11]张又文,吴海霞.双季戊四醇收率与反应条件依赖关系研究[J].化学工程,1995年02期.

胡卫(1985~),男,息烽开磷瑞阳新材料有限公司,研究方向:精细化工。

((责任编:宋小蒙)

Industrial Separation Method of High Purity of Monopentaerythritol and Dipentaerythritol

Hu Wei

(Xifeng Kailin Ruiyang New materials Co., LTD, Guizhou, 551109)

The industrial separation experiments of monopentaerythritol and dipentaerythritol were carried out by the crystallization sedimentation method. The optimum conditions for separation of monopentaerythritol and dipentaerythritol were determined as follows∶ cooling rate 8-10℃/h, sedimentation stirring frequency 17-23r / min. Monopentaerythritol can reach 98 level, dipentaerythritol can reach 90 level. The quatity of the products obtained by the method of crystallization sedimentation separation is good and can reach the requirements of industry.

Monopentaerythritol;dipentaerythritol;crystallization;sedimentation;industrial separation

T

A