基于Flexsim的碳纤维成品自动化立体仓库优化设计

2018-09-20刘成文戴雁琴赵高翔

刘成文 ,戴雁琴,赵高翔,柏 阳

(1.淮海工学院 机械工程学院,江苏 连云港 222005;2.江苏省海洋资源开发研究院,江苏 连云港 222001)

1 引言

某碳纤维公司专业从事碳纤维材料研发、生产和销售,随着市场份额的不断扩大,企业成品仓储管理存在的问题日益突出,因此结合企业发展需求,运用工业工程的原则和方法,优化成品自动化立体仓库的构建过程,并运用系统仿真软件验证企业所需的自动化立体仓库,对产品的入库流程进行分析,保证设计的经济性和实用性,以提升企业的市场竞争力。

2 碳纤维成品仓库管理现状

公司拟利用现有的成品仓库改建为自动化立体仓库,在进行仓库的规划前,需要对现有仓库的基本情况进行分析,找到需要优化的关键点。

2.1 现有仓库的基本情况

2.1.1 仓库内部布局。公司现有的碳纤维成品仓库为60m×48m方形结构,占地2 880m2,仓库高度为8.5m,实际可用为7.5m,有6个安全出入口,按生产产品的系列分为8个存储区域,成品仓库的平面布置如图1所示。

图1 成品仓库平面布置现状

2.1.2 仓库管理人员和设施配备。碳纤维成品仓库部门有5名管理人员,7名负责产品出入库的搬运工,搬运设备有1台手动推车以及2辆货运叉车,承载货物的托盘规格为1 150mm×1 100mm×150mm。

2.1.3 仓库产品种类。碳纤维产成品主要分为四大类,分别为FC70系列、FC90系列、FC98系列和FC100系列,每一系列又可分为I,II,III和IV四个品质等级,其中I级成品最优。

2.2 现有仓库存在问题及解决思路

2.2.1 仓库管理存在的问题。通过调查和分析,成品仓库现有问题总结如下:

(1)产品堆放混乱,随意堆放产品问题严重;

(2)搬运产品存在过多的寻找和等待浪费;

(3)空间利用率低下,不足可用空间高度的1/3;

(4)仓库人工管理成本过高;

(5)库存产品缺乏及时的信息更新,存在滞销品。

2.2.2 仓库管理解决思路。以上存在的诸多问题中,解决产品堆放混乱是优化成品仓库管理的关键,其问题的存在直接或间接导致其它问题的产生,因此运用5W1H提问法对产品堆放进行提问,分析见表1。

表1 5W1H提问表

3 基于IE的自动化立体仓库分析与设计

内容涉及自动化立体仓库构建的问题分析、主体设备相关参数的设计和计算,结合系统决策的方法,对输送设备进行分析选择,并制定出入库所需的产品编码规则,最后运用设施布置的原则和方法,合理布置立体仓库的设备,达到自动化立体仓库空间布置的经济性和实用性。

3.1 自动化立体仓库相关问题分析

本节对两个问题进行论述:其一,自动化立体仓库与传统仓库有何不同;其二,为何要基于IE研究自动化立体仓库构建。

自动化立体仓库是使用高层货架、自动搬运和运输设备,结合信息管理技术,实现产品出入库少人化、高效化、合理化的仓储设施。相比较传统的仓库管理中存在的人工成本过高,产品堆放混乱,搬运效率低下,空间利用率低下等问题,结合IE的分析方法,构建自动化立体仓库是提升企业在仓储管理水平的保证。

IE是一门管理与技术相结合的学科。IE分析方法在传统分析方法考虑研究对象设计的可行性和方案选择的合理性的同时,更加关注研究对象内各部分设计的整体性、优化性和系统性。自动化立体仓库的参数设计是一个复杂的系统活动,因此需要通过IE的分析方法来研究。

3.2 成品自动化立体仓库的概念设计

自动化立体仓库的主要设备布局包括货架区、输送机、控制室、出入库暂存区、信息识别区、托盘暂存区以及其他设备区。结合现有仓库布局,拟利用4号门为入库口,1号门为出库口,结合设备运作流程,设备大体区域布置如图2所示。

图2 立体仓库设备布置概念图

3.3 自动化立体仓库主体设备参数设计和选择

3.3.1 自动化立体仓库需求分析。结合企业现有仓库需求和发展需要,公司拟设定立体仓库的库容量为300t,存储形式采用托盘单元式。结合现有仓库结构,确定仓库可用高度为7.5m。通过统计现有库存产品信息,利用ABC法对库存产品的库存总重量、总箱数和总的存取频率进行分析,得到结果见表2。

表2 库存产品ABC分类表

3.3.2 托盘规格的选择。在进行托盘规格选择时,有两种方案,一是通过均衡化的思想设计最优托盘存放重量,二是通过最大化的思想计算托盘面积利用率来选择最合适的托盘。通过统计,产品包装规格相同,A类品的平均重量约为B类和C类品的3倍,若均衡托盘重量则存在货格空间浪费达到2/3,结合企业发展状况,B类和C类产品的市场需求会逐步被A类品所取代,因此第二种托盘选择方案具有现实意义。

通用的托盘规格有三种,如图3所示,现有产品包装规格为500mm×330mm×300mm,通过计算可以求出每一托盘最大的利用率分别为82.5%、81.81%和82.5%,考虑托盘适用性和货格的利用率,选用1 200mm×1 000mm规格的托盘。托盘材料选用塑料托盘,承重500kg,考虑到自动设备存取方便,采用双面四向叉入型。考虑数字型编码,编码规则可采用常用的Code-128的编码规则。

图3 拟采用三种托盘的货物存放方式

3.3.3 货架的优化设计。对货架的参数进行设计时,应当考虑货格的尺寸、货架的行列数及货架规格。在进行设计之前,需要在现有仓库基础上,结合产品特征,合理设计货架的尺寸参数。

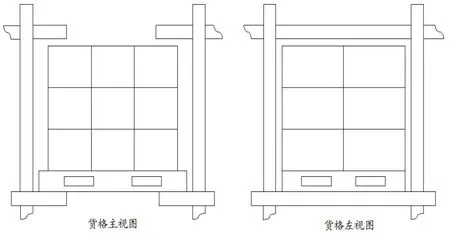

一般而言,货格高度不超过1.2m,产品包装箱的规格尺寸为500mm×330mm×300mm,箱体尺寸较小,拟采用堆叠式存放,考虑到预留工作空间,可以取堆放高度为3层。货格产品堆放如图4所示。

货架的规格计算需要考虑货格的尺寸、货架的行数和列数。在进行计算时需预留工作空隙为50mm、钢架的厚度为100mm、堆垛机货叉工作高度为300mm。通过相应的公式计算可得到货架规格见表3。

图4 货格设计产品堆放图

表3 货架参数一览表

3.3.4 输送设备的选择

(1)堆垛机的选择。常用的堆垛机有两种,分别是单立柱式和双立柱式,在进行比选时,利用逐一比较法对他们的性能进行比较,得到每一性能的权重,进而根据每一性能的优劣求得两种方案的综合得分,见表4。

表4 两种堆垛机评价项目关联矩阵表

由表4可知选用双立柱式堆垛机,A类产品单箱最大重量为25.2kg,B类和C类产品单箱最大重量为8.95kg,为节约购置成本和运作成本,考虑购置不同型号的设备。查阅设计手册,A类产品选用3台型号为DFH-8-500的堆垛机,B类和C类产品选用4台型号为DFH-8-300的堆垛机。

(2)输送机的选择。常用的动力式输送的类型有链条式、皮带式和辊筒式,通过系统决策中的古林法对三种方案进行比较,计算出各性能的权重和每一性能下三种方案的重要度,得到各方案综合得分见表5。通过表5分析可知,辊筒式综合得分最高,因此选用辊筒式输送机。

表5 古林法分析各方案综合评定表

3.3.5 产品编码设计。结合收集企业生产的产品信息和特征,产品编码的内容包括产品的等级、类别、品质、生产日期以及存放区域等,由于产品数量和信息量较大,可考虑数字型编码,编码规则可采用常用的Code-128的编码规则。

3.4 成品自动化立体仓库总体规划和布局设计

结合设施布置与物流规划的原则和方法,以及所需的设备运作流程,经济合理的布置相关区域,并对不同的产品类别进行分类管理。

在确定了货架区域的尺寸后,结合图2的平面布置概念图,具体规划设备的布置区域,在满足运作流程合理化的基础上,做到运输距离最小化,可实现各设备之间的整体协调性,具体整体布置如图5所示。

图5 内部相关区域平面布置图

4 基于Flexsim的立体仓库仿真分析

通过上述分析,结合相应设计参数,利用Flexsim仿真软件对自动化立体仓库进行模拟仿真,三维立体模型如图6所示。拟定相关的设备参数,目标是使该模型初期运行时设备的利用率达到80%,运行过程无拥堵,出入库流程能够顺畅稳定进行。

图6 立体仓库仿真模型图

通过设定相关设备的参数模拟产品入库流程,运作模型如图7所示。仿真模型中,A类产品、B类产品与C类产品的发生比例为1:1:1。模型中对3、5、7堆垛机进行仿真运行,整体仿真模型导出的数据见表6。

表6 系统设备运行状态统计表

通过表6统计分析,各运行设备的空闲率最高为19.1%,都在仿真目标范围内,满足运行要求。设备运行状态比较稳定,仿真过程中实体流动顺畅,表明设备的参数设置具有合理性,立体仓库的规划可行性高。

图7 立体仓库仿真入库图

5 总结

本文研究了某碳纤维成品自动化立体仓库的优化设计,主要内容如下:

(1)结合产品信息和特征,对自动化立体仓库的管理需求进行了分析和总结。

(2)对自动化立体仓库的主体设施进行了设计和选择,合理规划了自动化立体仓库设施布置。

(3)对设计自动化立体仓库进行了基于FlexSim的仿真分析。