SUMA2.0在汽车生产物流中的应用探究

2018-09-20

(上汽大众汽车有限公司,上海 201805)

1 引言

随着制造业的发展以及客户定制化需求提升,汽车制造复杂度不断提高,加之汽车零件种类众多,生产物流过程必须进行拣选排序操作,才能在有限的生产区域中实现多样化的物流供应。传统的操作方式通常是人到货物的拣选模式,各车企通常通过布局的优化来提高拣货效率,降低无效走动,或通过设备及技术的应用[1]来提升操作效率。近年来,被称作SUMA2.0的货到人[2]拣货形式逐渐在汽车生产物流中出现,通过减少人员走动,将人员的操作更多转化为有效的生产力。本文从布局和流程出发,分析比较传统拣货模式与SUMA2.0的区别,理论分析面积、人员岗位等资源投入,得出SUMA2.0可以降低面积需求的结论,提出最小面积比系数Cmin等关键参数,分析了SUMA2.0实现拣货前物料搬运人员节省条件下各参数之间的关系曲线,通过实例验证了分析结果。

2 传统拣货模式与SUMA2.0

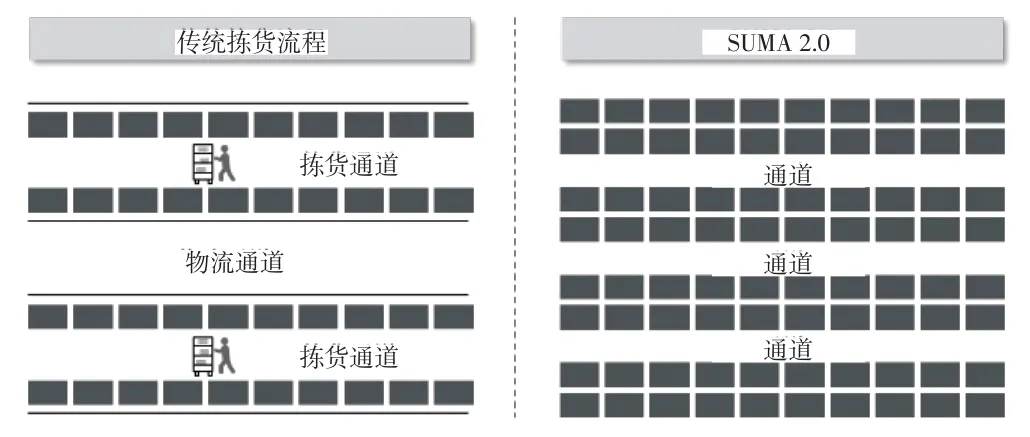

汽车生产物流中,传统的拣货模式通常包括从存储区域通过铲车编组,牵引车向拣货区域配料,拣货区由人工拖动料车拣货以及拣货后的料架由牵引车运输上线等操作。SUMA2.0的方式则可将流程简化为铲车从存储区域将货物铲运至拣货区入口,拣货区由自动化搬运设备[3](如AGV)将货物精准搬运到拣货人员身边拣货,完成拣货后的料架由牵引车运输上线。如图1所示。

图1 流程对比

从布局上看,传统拣货模式的拣货区通常包含物料存放区、拣货通道及物流通道;而SUMA2.0的拣货区域则仅有物流存放和物料搬运通道,拣货点则分散在拣货区域外围,无需占用通道用于行走,如图2所示。

图2 布局对比

3 理论分析

基于图1及图2的传统拣货模式与SUMA2.0之间的流程及面积对比,假设工厂产能、物料组成、工厂布局等不变,仅考虑拣货流程相关区域的不同点做理论分析和比较。

3.1 面积分析

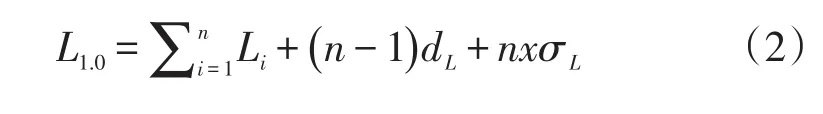

如图2所示,传统拣货模式布局中,物料逐箱沿着存放区域连续摆放,物料一侧是物流通道,用于物料运输及换箱,另一侧则是用于人工拣货的拣货通道。因此,传统拣货模式的面积占用可用式(1)表示。

其中,存放区累计长度为:

式(1)-(2)中,存放区最大宽W1.0为工厂设定值,Ka1.0为通道系数,Li为单零件类包装长度,dL为长宽间距尺寸,n为零件类别总数,σL分别为长宽尺寸标准差,取用x为标准差数量。

同理可知SUMA2.0所需面积为:

其中,拣货存放区宽为:

式(3)中,由于零件类及包装一致,可令SUMA2.0拣货区累计长L2.0=L1.0,Ka2.0为通道系数。式(4)中,dw为宽间距尺寸,n为库位数,σw为长宽尺寸标准差,x为标准差数量。

令面积比系数C为传统拣货模式与SUMA2.0所需面积的比值,KW为存放区宽的比值W1.0/W2.0,KL为累计存放区累计长度比值L1.0/L2.0,由于该值相等,则:

传统拣货模式的布局中,由于考虑道路等一致性,W1.0必须能容纳所有的被拣货物料的包装尺寸,而W2.0是经过尺寸优化后筛选的尺寸系列,对于特殊的尺寸,可在特殊区域存储,并不影响整体布局,因此,KW≥1。从图2可以看出,由于传统拣货模式布局须同时包含拣货和物流通道,且考虑车辆交错,物流通道通常为双向通道,而由于SUMA2.0的物料搬运可使用智能的调度系统控制AGV搬运[4],可以更加有效使用物流通道,因此,SUMA2.0中,除了部分主通道需要双向通道外,其他通道均可使用单行的方式。因此可知,Ka1.0>Ka2.0。

由上可知,C值必然大于1,因此可证明,SUMA2.0在布局上可比传统拣货模式更加节省面积。

假设拣货包装一致性较好的情况下,W1.0=W2.0=W0。通常情况传统拣货模式的布局下,物料搬运过程中须保留与其他移动非移动物体的间距,至少0.5m间距,则结合图2可知:

第一,重点调研已有的一些重要的语言文字政策在执行中存在的问题。政策的制定应该充分考虑科学性,政策的执行应该充分考虑操作性。科学性的反思需要从历时和共时的角度切入,操作性主要体现的是经验和教训。

在SUMA2.0中,根据布局形式的不同,也可以有不同的面积占用效果,假设大流量的情况下,通道需要双行,即占用面积最大,考虑0.1m的物料搬运间隙,可知:

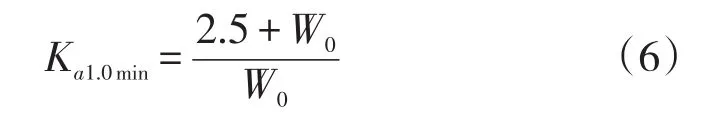

由式(5),(6),(7)可知:

图3 最小面积比系数Cmin与存放区宽度W0关系曲线

由图3可以看出,当W0为2m时,Cmin取值仍大于1.5,即SUMA2.0至少可以比传统拣货模式节省1/3的场地面积占用。对实际应用的指导方面,对于须将传统拣货模式改造为SUMA2.0的应用,图3也可用于新模式面积需求量的预估。

3.2 基于人员投入的理论分析

3.2.1 搬运模块。搬运岗位需求计算公式为:

其中,JPH为每小时产量,Mi为单零件类装箱数,v为搬运设备行驶平均速度,Q为单设备搬运物料数量,γ为人员劳动负荷率,l为单环节搬运设备行驶距离, T为单循环标准操作动作集合,可通过MTM方法[5]计算获得,可假设为定值,shift为单日班次,则:

由图1可知,传统模式与货到人模式的不同点在被拣货物料的搬运,令每小时流量V=Σni=1JPH/Mi,设拣货前后流量分别为Vi和Vl,且令体积膨胀系数为α=Vl/Vi,结合式(9)和式(10)可知:

其中,fl为路程长度函数,且:

根据假设,在工厂布局已确定的情况下,考虑两种拣货模式的不同,忽略拣货区布局变化对运输距离的影响,可令ll2.0=lt1.0+ll1.0。同时,如要使SUMA2.0的模式在搬运环节也可有节省,即fl≥0,则须满足下式:

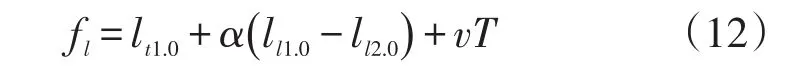

通常情况下,由于考虑质量保护、定位及人机工程等因素,拣货后的单包装零件装箱数降低,则膨胀系数α>1,因此可描述lt1.0与vT标准组合及α之间的关系如图4所示。

图4 物料搬运距离与vT标准组合及膨胀系数α关系图

由图4可以看出,当vT值一定时,即物料运输环节标准操作确定的情况下,体积膨胀系数将很大程度区别两种拣货形式的优劣,当拣货后体积膨胀较小时,lt1.0的大小几乎不影响式(13)的成立,则SUMA2.0必然在搬运环节节省人员;而当膨胀系数变大时,如须使式(13)成立,lt1.0的距离须较小,假设往返以100m为限,则图中不同vT值的膨胀系数分别只允许限制在1.5,2,2.5和3以下。

图中显示,vT值也较大程度影响到了对lt1.0及膨胀系数α的要求,可以说明,在传统拣货模式下,物料运输的额外流程对人员工时损耗影响较大。因此,物流流程中,应尽可能简化流程,避免多余的操作而造成资源的浪费。

由式(8)可知,SUMA2.0相比传统拣货模式占用面积更少,即图1中的ll2.0必然大于ll1.0,因此,如将传统拣货模式改造成SUMA2.0的形式,则应将存储区域及拣货区域向生产区域更加贴近,以减少ll2.0的值,从而获得更多的人员节省。

由式(11)可以看出,在式(13)成立的情况下,流量Vi和单日班次shift越大,可节省的人员越多,因此可得知,SUMA2.0更适合大产能的工厂。

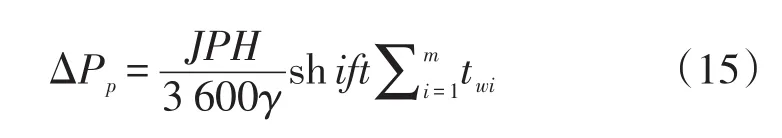

3.2.2 拣货模块。拣货模块岗位需求计算公式:

其中,ti为单零件类拣货耗时,m为每小时零件消耗数量。

对于传统拣货模式,ti=twi+tpi,其中 twi,tpi分别为单次走动和拣货耗时;对于SUMA2.0的拣货模式,因货物搬动部分的工作由设备完成,人员无需走动,即ti=tpi。由于零件形式是一定的,因此假设两种拣货形式的拣货操作耗时相同,则可知:

由式(15)可以看出,相比于传统的拣货模式,SUMA2.0可以节省大量的无效走动,且当JPH和shift越大,即产能越大的工厂,节省的人员越多。

4 实例验证

本文以某大型整车制造厂二楼拣货区为例,挑选符合要求的35个排序大类共268个零件号分别按两种拣货模式进行实际布局规划(如图5所示)。根据零件包装尺寸,可选择外框宽度尺寸为W0=1.6m的托盘兼容所有包装,由图3可知,Cmin为1.67。实际布局中传统拣货模式4 403m2,SUMA2.0使用面积2 731m2,此处如忽略由于实际场地上柱子及其他基建限制造成的面积损失约441m2,可得C为1.92,由于本案例中SUMA2.0排序大类之间布局采用单行道,整个布局中间仅增加一条双行通道,故C值大于Cmin,符合理论分析结果。

通过拣货前后实际流量比较获得膨胀系数为1.36,通过MTM核算人员工时获得vT值为147m,而由于该实际案例仓储区出货口与拣货区相接,即lt1.0≈0,因此根据图4可知,该工厂可实现搬运环节的人员节省。而根据MTM核算,SUMA2.0模式可相比传统拣货模式节省5个岗位,拣货模块节省7个岗位,符合理论分析结果。

图5 两种拣货模式布局图

5 结论

本文从流程和布局的角度,比较分析汽车生产物流中传统拣货模式与货到人的SUMA2.0模式的区别。理论分析面积资源和人员岗位需求,并通过实例验证。在面积资源需求方面,SUMA2.0模式可比传统拣货模式更加节省空间,本文分析所得的最小面积比系数Cmin可在拣货模式改造时用于面积资源的预估;拣货前物料搬运方面,当膨胀系数大于3时,SUMA2.0模式很难实现人员节省,而当膨胀系数较小时,可通过缩小拣货区域与生产区域之间的距离来获得人员优化;拣货动作方面,SUMA2.0模式可较大程度节省拣货人员的走动工时损耗。分析结果表明,SUMA2.0模式的拣货模式在汽车行业具有一定的应用意义,在满足拣货前搬运不增加人员需求的条件下,工厂的生产规模越大,SUMA2.0模式的资源优化效果越显著。本文的分析结果可以为汽车行业SUMA2.0模式的应用提供一定的指导意义。