基于实测数据的风电机组塔筒涡激振动特性分析

2018-09-20赵大文宋磊建

文 | 赵大文,宋磊建

兆瓦级水平轴风电机组大多采用圆筒形或锥筒形钢制塔筒,属于柔性大、阻尼小、质量相对较轻的高耸结构。当风吹过塔筒时,风绕塔筒的流动可近似看作圆柱体绕流问题。由于黏性的存在,随着雷诺数的增加,塔筒表面的流动将从层流变成湍流,并在塔筒背风面产生交替脱落的旋涡,继而在塔筒上产生横风向的周期性脉动压力。在周期性脉动压力的作用下,塔筒会发生横风向的振动,这种振动即为塔筒的横风向涡激振动。当风速增大到一定程度时,漩涡脱落频率将不再随风速发生变化,而是等于塔筒的某一阶固有频率,这种现象即为涡激振动的“锁定”特性,相应的风速称为临界风速。当涡激振动发生“锁定”时,塔筒将发生共振,使得塔筒产生大幅值的振动,导致塔筒加速损伤。

当前风电机组塔筒吊装阶段及海上塔筒竖直海绑运输阶段出现的涡激振动早已引起行业的重视,除了采取规避临界风速施工,还提出了多种可在机组安装阶段用于抑制塔筒涡激振动的方法,例如揽风绳、临时性扰流条、调谐质量阻尼器等。对于整机而言,其固有频率低于塔筒吊装阶段的频率,涡激振动的临界风速相对较低,涡激振动的能量相对较小。同时,叶片的存在不仅在一定程度上改变了塔筒的扰流,还在大多数风向下提供了一定的气动阻尼,所以,通常情况下整机的涡激振动现象相对较难出现。但是当机组处于横风向叶片顺桨状态,且风速进入涡激振动临界风速时,此时机组的气动阻尼最小,就可能发生较显著的塔筒涡激振动现象。整机状态下的涡激振动会对塔筒本体及其连接紧固件产生疲劳损伤,降低塔筒寿命,甚至威胁到整个机组的安全,引起严重的经济损失。因此,在设计中需要充分考虑整机的塔筒涡激振动。然而,目前关于整机涡激振动的研究较少,对整机涡激振动特性的认识仍然不足。当前风电机组设计所采用的相关标准还无法准确地考虑涡激振动对塔筒疲劳损伤的影响。利用流固耦合动力学仿真也难以实现对整机状态下塔筒涡激振动造成结构损伤的准确模拟。

为了认识整机状态下涡激振动的基本特性,明确当前设计标准在涡激振动计算方面的差异,本文以某兆瓦级风电机组涡激振动的实测数据为基础,首先通过对机舱振动加速度的分析,探究整机状态下塔筒涡激振动的基本特性,而后通过对涡激振动临界风速、机舱最大位移以及疲劳损伤实测值与规范设计值的比较分析,研究当前设计标准的不足。相关结论可为风电机组在涡激振动方面的设计提供参考。

风电机组塔筒基本参数及风速分解

一、某风电机组塔筒基本参数

本文所研究的风电机组塔筒基本参数如表1所示。

二、风速分解

在停机状态下,对上述风电机组机舱前后方向和左右方向的振动加速度、风速以及偏航角度进行了时长6000秒(100分钟)的测量。为了便于涡激振动特性的分析,利用风速V以及偏航角θ可得到沿叶轮轴线方向和垂直于叶轮轴线方向的风速时历Vline和Vcross,计算公式如式(1),风速Vline和Vcross的方向如图1所示。

其中沿叶轮轴线的来风将引起塔筒左右方向的振动,而垂直于叶轮轴线的来风将引起塔筒前后方向的振动。

表1 某兆瓦级风电机组塔筒基本参数

整机状态下涡激振动的基本特性

一、垂直叶轮轴线风速作用下的涡激振动

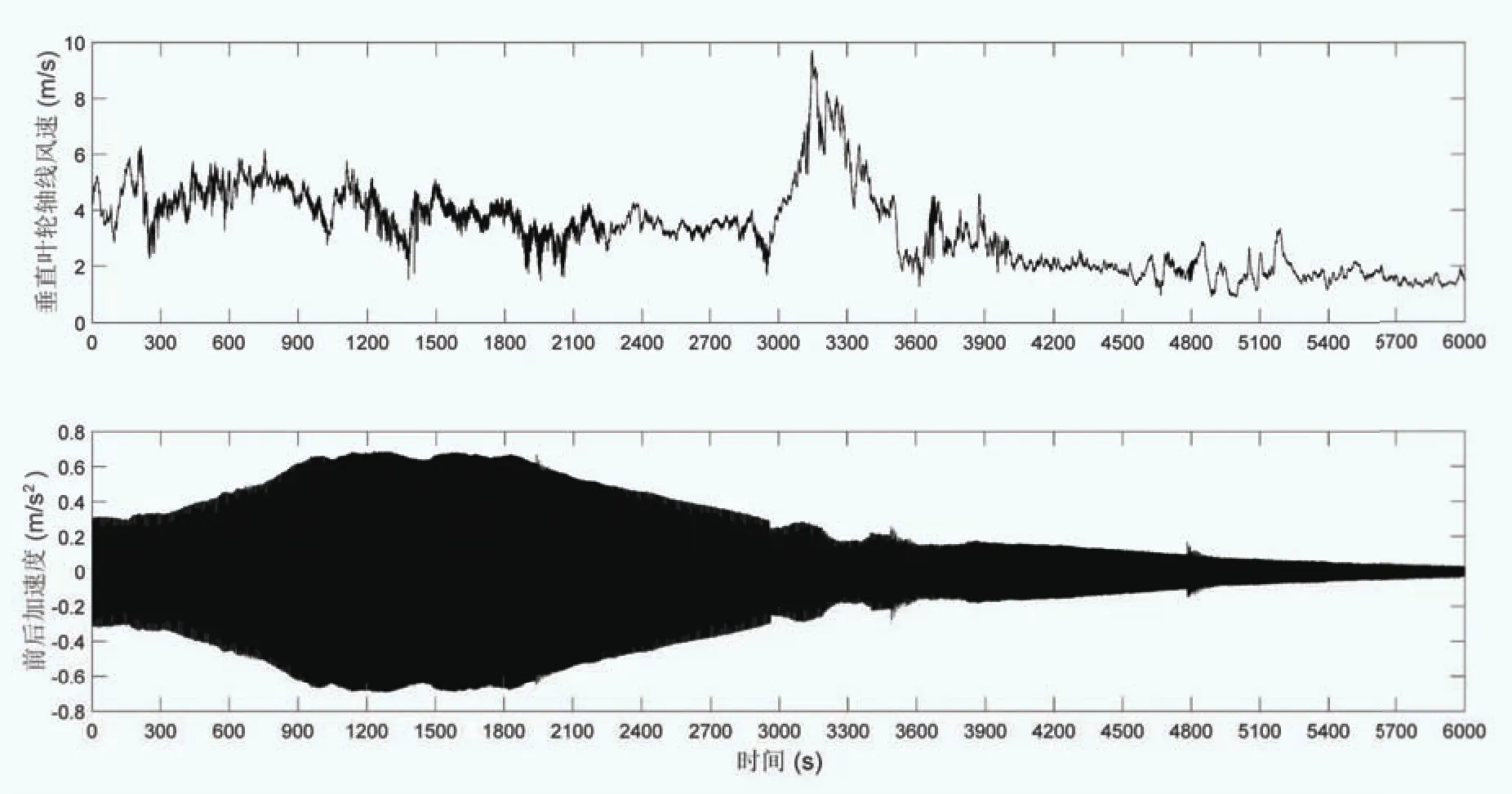

通过将机组设定为顺桨停机、偏航角设定为90度,风向垂直于叶轮轴线方向,即将机组设定为近似横风向叶片顺桨状态,等待机组进入涡振临界风速。图2记录了机组横向受风的风速与机舱前后方向振动的加速度时历。从图中可以得到如下信息和结论:

图1 风电机组俯视图及风速Vline和Vcross方向示意图

(1)0~1800秒之间,平均风速为4.32m/s。在此时间段内,机舱振动加速度不断增大,当达到0.687m/s2后保持稳定。这种现象表明:在平均风速4.32m/s的作用下,塔筒发生了“锁定”状态下的涡激振动,从而导致机舱的振动加速度不断增大,并在阻尼的作用下趋于稳定。

(2)1800~3000秒之间,平均风速为3.35m/s。在此期间,机舱的振动加速度衰减。这表明在平均风速3.35m/s下,塔筒的涡激振动脱离了“锁定”状态。结合(1)中的结论进一步可知,塔筒的临界风速介于3.35m/s到4.32m/s之间。

(3)3000~3600秒之间,风速先迅速增大到9.72m/s,而后急剧减小到2.12m/s。在此时间段内,机舱的振动有增大趋势,但是并未得到充分发展。这是因为虽然在3000~3200秒之间风速增大,导致塔筒涡激振动进入“锁定”,但是风速的急剧减小,使得塔筒涡振很快又脱离了“锁定”,塔筒并未吸收到足够的振动能量。

(4)3600~6000秒之间,平均风速为2.56m/s,塔筒的涡激振动未达到“锁定”状态,机舱的振动不断衰减。

上述现象表明:在涡激振动临界风速范围内,机组叶片处于气动阻尼较小的情况下,塔筒的涡激振动将发生 “锁定”,在“锁定”状态下,塔筒的振动会显著增强,而在非“锁定”状态下,涡激振动对塔筒的影响很小。

时间段1000~1800秒期间,机舱前后方向振动加速度的时历曲线及频谱分析结果如图3所示。从图3可以看出,在此时间段内,机舱的振动幅值非常稳定,最大幅值为0.687m/s2,振动的主导频率为0.283Hz,与整机的一阶频率一致,这表明塔筒发生了一阶固有频率下的涡激共振。

图2 垂直叶轮轴线方向的风速时历及机舱前后方向振动的加速度时历

图3 1000~1800秒期间内机舱前后方向振动加速度的时历曲线及频谱分析结果

图4 沿叶轮轴线方向的风速时历及机舱左右方向振动的加速度时历

二、沿叶轮轴线风速作用下的涡激振动

图4 给出的是整个测量期间沿叶轮轴线方向的风速时历及机舱左右方向振动的加速度时历。图中显示,整个测量期间沿叶轮轴线方向的风速是时变的,平均风速为0.484m/s,在此平均风速作用下,机舱左右方向的振动响应显著小于前后方向的振动。这表明,塔筒在沿叶轮轴线方向风力的作用下未发生涡激共振。

实测数据与标准设计比较分析

一、临界风速

根据设计标准BS EN 1991-1-4和DIN 4133,风电机组塔筒涡激振动的临界风速Vcrit计算公式如下:

式中,f为整机的一阶固有频率;d为涡激振动处塔筒直径,BS EN 1991-1-4标准建议取塔筒高度2/3处的直径,DIN 4133标准建议取塔筒高度3/4处的直径;S为斯托诺哈尔数, BS EN 1991-1-4标准取0.18,DIN 4133标准取0.2。

表2给出了本文所研究的风电机组临界风速的实测值以及根据上述标准得到的理论值。从表2中可知:标准BS EN 1991-1-4和DIN 4133均高估了风电机组的临界风速。

二、机舱最大位移

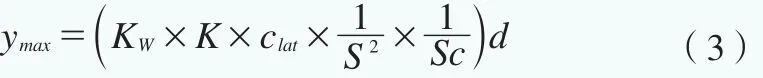

根据标准BS EN 1991-1-4和DIN 4133,涡激振动下机舱最大位移ymax的计算公式如下:

表2 临界风速实测值及相关标准理论计算值

表3 涡激振动下机舱最大位移实测值及相关标准理论计算值

式中,KW为工作长度系数;K为振动模态系数,clat为气动激励力系数;Sc为斯柯顿数。标准BS EN 1991-1-4和DIN 4133中给出了各参数的取值方法,具体可参见各标准。

表3给出了机舱最大位移的实测值以及根据上述标准得到的理论值。从表3中可知:标准BS EN 1991-1-4和DIN 4133均低估了涡激振动发生时风电机组机舱的最大位移,实测的机舱最大位移约为标准计算的2倍。

三、疲劳损伤

若已知涡激振动导致的塔筒疲劳应力幅及循环次数,可根据S-N曲线计算塔筒的疲劳寿命。根据GL 2010规范及DIN 4133标准,塔筒涡激振动的疲劳应力可由惯性力得出,惯性力计算如下:

式中,Fi为塔筒发生涡激振动时截面i处的惯性力幅值;mi为截面i处的振动质量;ϕi为截面i处的模态振型值;ymax为涡激振动最大位移。根据塔筒各截面处的惯性力Fi,可得到塔筒各截面处的疲劳应力幅。

涡激振动疲劳应力的循环次数N计算如下:

式中,tvortex,1为风电机组服役期间涡激振动泄涡的总时长;V0为参考风速,在Ⅰ类和Ⅱ类风区取5m/s,Ⅲ类和Ⅳ类风区取7m/s。

根据上述标准方法,本文所研究的风电机组在服役期间涡激振动对塔筒焊缝所产生的最大疲劳损伤值为0.002。根据表3中机舱最大位移的实测数据,可得出实测涡激振动在风电机组服役期间产生的疲劳损伤值约为0.016,为标准估算值的8倍。IEC61400-6标准指出:当涡激振动产生的疲劳损伤不超过0.1时,可以忽略不计。因此,虽然实测涡激振动产生的疲劳损伤远超过标准估算值,但仍可以忽略不计。

然而,需要指出的是,随着风电机组风轮直径的增大、塔筒高度的增加,整机固有频率将进一步降低,二阶固有频率下的涡激振动将会出现,涡激振动对风电机组的疲劳损伤也会增大。在评估高塔风电机组涡激振动的疲劳损伤时,需在当前规范和标准的基础上对疲劳损伤值进行适当修正,才能保证设计的安全性。采用被动阻尼器或者永久性扰流条抑制风电机组塔筒涡激振动,也是确保风电机组安全的有效途径。此外,考虑停机时三个桨叶处于不同的顺桨角度以提高最小气动阻尼也可以从一定程度上降低涡激振动造成的塔筒损伤。

结论

本文基于某兆瓦级风电机组机舱振动加速度的实测数据,研究了整机状态下塔筒涡激振动的基本特性,通过对临界风速、机舱最大位移以及疲劳损伤的研究,分析了当前设计标准的不足。研究结果表明:

(1)机组处于气动阻尼最小位置时,在临界风速范围内,塔筒涡激振动将会发生“锁定”,在“锁定”状态下塔筒的振动会显著增强,并在阻尼的作用下趋于稳定值;而在非“锁定”状态下,涡激振动对塔筒的影响较小。

(2)根据BS EN 1991-1-4标准或者DIN 4133标准,所推算出的临界风速与真实的风电机组情况会有些差异,这将无法准确评估涡激振动对风电机组的影响。如果仅依据当前行业主要使用的参考标准进行设计,将低估涡激振动对风电机组结构强度以及疲劳寿命的影响。在评估风电机组涡激振动的疲劳损伤时,需考虑在当前规范和标准的基础上结合实测数据对疲劳损伤值进行一定的修正或配置永久性扰流条、调谐质量阻尼器等,才能保证设计的安全性。