热处理工艺对T9钢表面粗糙度的影响分析

2018-09-20郝少祥李林峻曲全鹏

□ 郝少祥 □ 李林峻 □ 曲全鹏

1.河南工程学院机械工程学院 郑州 450007

2.河南工程学院工程训练中心 郑州 450007

T9钢经不同热处理工艺处理后,可获得不同的金相组织,再经机械加工后呈现出不同的表面粗糙度[1-5]。笔者在机械加工条件相同的情况下,探讨不同的热处理工艺与表面粗糙度之间的关系,得到理论依据和工艺参数,进而通过热处理工艺来控制和稳定表面粗糙度。

1 试验材料

T9钢取自安钢产规格为φ30 mm×6 000 mm的棒材,其化学成分中,碳质量分数为0.87%~0.92%,锰质量分数为0.30%~0.34%,硅质量分数为0.27%~0.30%,磷质量分数为0.025%~0.030%,硫质量分数为0.025%~0.028%。先将原始棒材加工为φ30 mm×160 mm的短圆棒坯料,再将坯料分为五组并予以标识,这五组坯料分别经正火、退火、球化退火、淬火+中温回火、正火+高温回火五种热处理工艺。每组坯料中各取一枚短圆棒,加工出若干φ30 mm×6 mm的薄圆片,剩余部分留作机加工试样。薄圆片再等切为四块,作为金相试样。

2 试验方法

采用SX2-5-12箱式电阻炉进行热处理,采用4XB金相显微镜进行金相组织观察并拍照,采用TR200针描式粗糙度仪测量表面粗糙度,采用CW61100B车床进行切削加工。切削加工时,背吃刀量为1 mm,进给量为0.13 mm/r,主轴转速为650 r/min,车削长度为30 mm。

3 试验结果

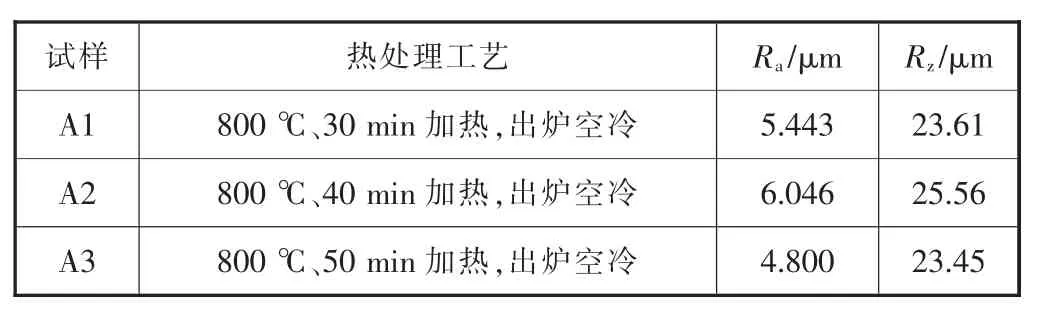

试样经正火热处理工艺后测得表面粗糙度,结果见表1。

表1 正火热处理工艺试样表面粗糙度

由表1可知,800℃、50 min正火热处理工艺下表面粗糙度值Ra与Rz最小。

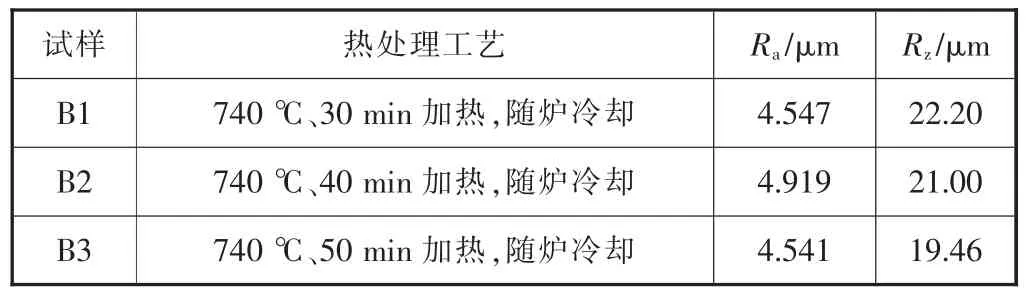

试样经退火热处理工艺后测得表面粗糙度,结果见表2。

由表2可知,随着加热时间的延长,表面粗糙度值Rz呈下降趋势,其中740℃、50 min退火热处理工艺下表面粗糙度值Ra与Rz最小。

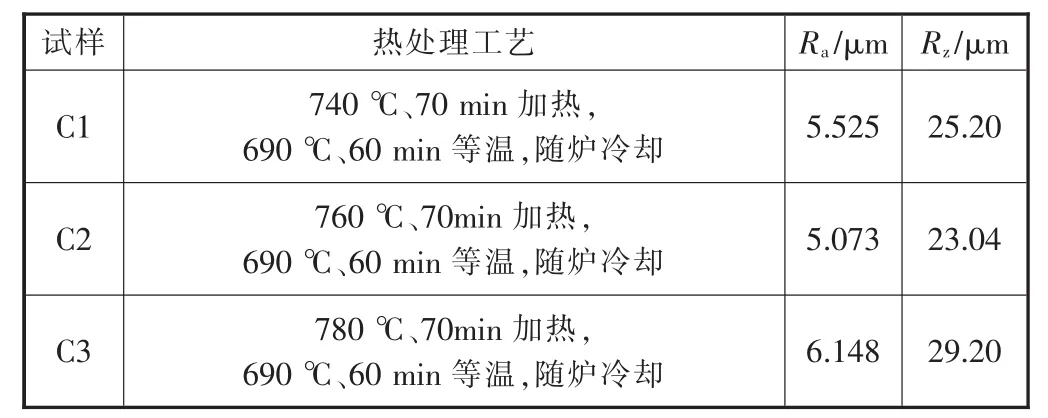

试样经球化退火热处理工艺后测得表面粗糙度,结果见表3。

表2 退火热处理工艺试样表面粗糙度

表3 球化退火热处理工艺试样表面粗糙度

由表3可知,760℃、70 min加热,690℃、60 min等温球化退火热处理工艺下表面粗糙度值Ra与Rz值最小。

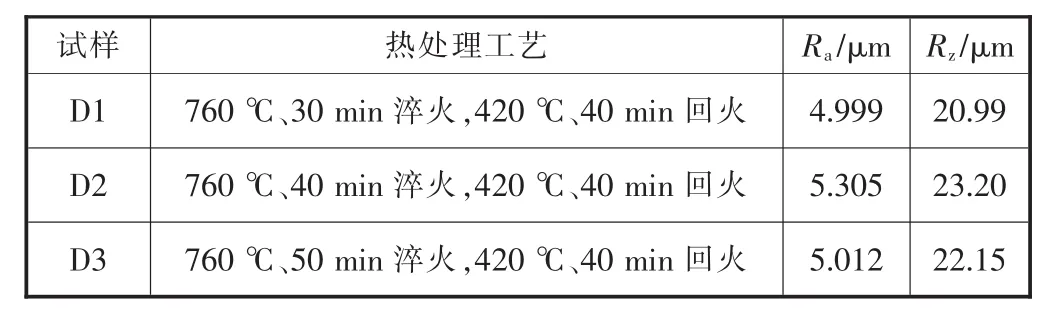

试样经淬火+中温回火热处理工艺后测得表面粗糙度,结果见表4。

表4 淬火+中温回火热处理工艺试样表面粗糙度

由表4可知,760℃、30 min淬火,420℃、40 min回火热处理工艺下表面粗糙度值Ra与Rz最小。

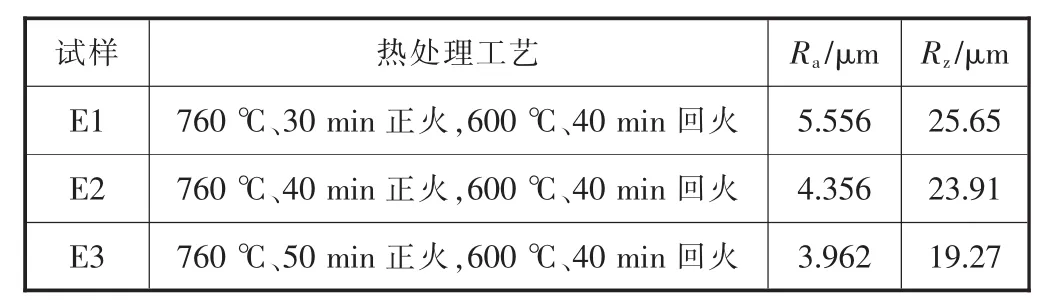

试样经正火+高温回火热处理工艺后测得表面粗糙度,结果见表5。

表5 正火+高温回火热处理工艺试样表面粗糙度

由表5可知,随着加热时间的延长,表面粗糙度值Ra与Rz呈下降趋势,其中760℃、50 min正火,600℃、40 min回火热处理工艺下表面粗糙度值Ra与Rz最小。

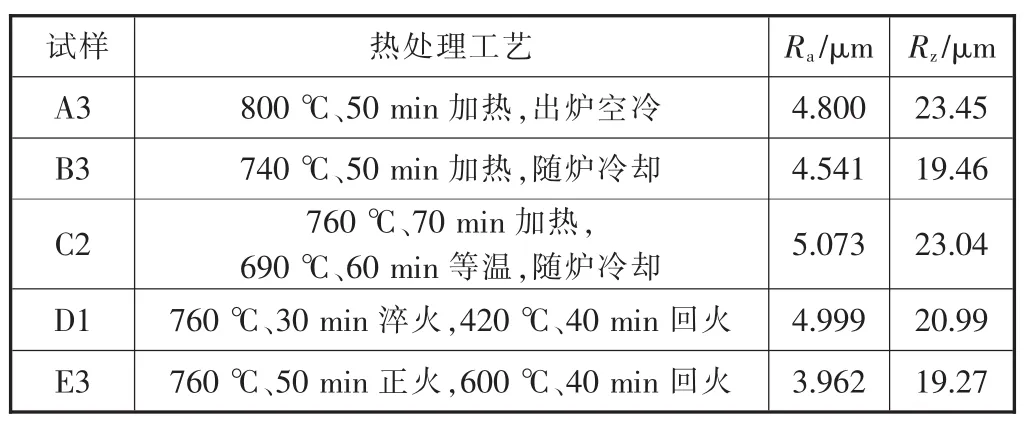

将五种热处理工艺测得的最小表面粗糙度值列于表6。 由表6可知,760℃、50 min正火,600℃、40 min高温回火热处理工艺测得的表面粗糙度值Ra与Rz最小;740℃、50 min加热,随炉冷却(退火)热处理工艺测得的表面粗糙度值Ra与Rz次之;760℃、70 min加热,690℃、60 min等温,随炉冷却(球化退火)热处理工艺测得的表面粗糙度值Ra与Rz最大;其余处在中位。由表6同时可知,所有热处理工艺的加热温度定在共析钢与过共析钢奥氏体化临界温度之间,目的是获得粒状组织,减小刀具磨损,使试样获得良好表面。

表6 五种热处理工艺最小表面粗糙度值

T9钢表面粗糙度与自身内部组织有关[6]。五种热处理工艺所得的金相组织基本上是两相组织,其中铁素体为基体相,且为塑性相;粒状渗碳体为第二相,且为脆性相[7]。在机加工过程中,当刀刃抵住前沿金属时,若前沿金属为塑性相,则要经历弹性变形、塑性变形、强化与断裂阶段,最终在刀刃前方产生裂纹,裂纹随刀刃的前进而不停地向前扩展,在刀刃沿裂纹所掠过的地方形成加工面,呈现表面粗糙度[8];若前沿金属为脆性相,则脆性相受刀刃挤压而断裂,在刀刃前方产生裂纹,裂纹随刀刃的前进而不停地向前扩展,在刀刃沿裂纹所掠过的地方形成加工面,呈现表面粗糙度。因此,T9钢表面粗糙度取决于渗碳体与铁素体被刀刃掠过后的表面粗糙度[9]。由于第二相粒状渗碳体的数量远少于基体相铁素体,因此T9钢表面粗糙度主要取决于基体相铁素体的表面粗糙度。粒状渗碳体分布于基体相铁素体中,如同空洞存在于铁素体中,粒状渗碳体的大小、形态、分布、均匀程度、弥散程度对基体相铁素体的表面粗糙度形成有直接影响[10]。试样E3采用760℃、50 min正火,600℃、40 min回火热处理工艺,其金相组织为粒状渗碳体加铁素体。粒状渗碳体尺寸较小,颗粒较为均匀,基本呈弥散分布状态,所以试样经机加工后形成的表面粗糙度值较小。试样B3采用740℃、50 min加热,随炉冷却热处理工艺,其金相组织为粒状渗碳体加铁素体。相比于试样E3,试样B3粒状渗碳体尺寸较大,颗粒不太均匀,基本上也呈弥散分布状态,经机加工后形成的表面粗糙度值较大。试样A3采用800℃、50 min加热,出炉空冷(正火)热处理工艺,其金相组织为粒状渗碳体加铁素体。相比于试样B3,试样A3粒状渗碳体尺寸较大,颗粒不太均匀,基本上未呈弥散分布状态,经机加工后形成的表面粗糙度值较大。试样D1采用760℃、30 min淬火,420℃、40 min回火热处理工艺,其金相组织为粒状渗碳体加回火屈氏体。回火屈氏体可视为基体组织,粒状渗碳体可视为第二相,粒状渗碳体尺寸较大,颗粒不均匀,一些形态不完整。作为基体的回火屈氏体因形成时的位向不同,出现了众多位向不同的回火屈氏体团,试样D1经机加工后形成的表面粗糙度值较试样A3大。试样C2采用760℃、70 min加热,690℃、60 min等温,随炉冷却热处理工艺,其金相组织为粒状渗碳体加铁素体。相比于试样A3,试样C2粒状渗碳体尺寸较大,颗粒不均匀。分布也不均匀,试样C2经机加工后形成的表面粗糙度值较试样A3和D1大。

4 结论

T9钢经正火、退火、球化退火、淬火+中温回火、正火+高温回火五种热处理工艺,再经机加工后可获得不同的表面粗糙度。其中760℃、50 min正火,600℃、40 min回火热处理工艺测得的表面粗糙度值Ra与Rz最小;740℃、50 min加热,随炉冷却热处理工艺测得的表面粗糙度值Ra与Rz次之;760℃、70 min加热,690℃、60 min等温,随炉冷却热处理工艺测得的表面粗糙度值Ra与Rz最大;其余处在中位。