90DB绞车滚筒轴的有限元分析与寿命预测

2018-09-20白耀朋张美玲李树兵董志滟

□ 白耀朋 □ 张美玲 □ 李树兵 □ 董志滟

1.山东科瑞机械制造有限公司 山东东营 257000

2.山东胜利石油装备产业技术研究院 山东东营 257100

绞车是钻机的核心部件,滚筒轴则是绞车的核心部件,由高强度合金钢锻造而成。绞车工作时,钢丝绳在滚筒上反复缠绕,滚筒轴直接承受交变弯矩和扭矩,所以滚筒轴的设计直接决定了绞车寿命。如何改进滚筒轴结构,提高综合性能,预测并延长轴的使用寿命,是绞车设计人员关注的课题。

随着计算机技术的发展及有限元分析理论在机械设计领域的应用,设计人员开展了对滚筒轴的仿真研究,应用有限元分析软件,分析滚筒轴的应力和应变情况[1-2]。笔者应用有限元分析软件对新研发的90DB交流变频绞车的滚筒轴实际受力情况进行分析,得到最大应力和最大应变,并对滚筒轴进行寿命预测,为类似设计提供参考。

1 滚筒轴静态分析

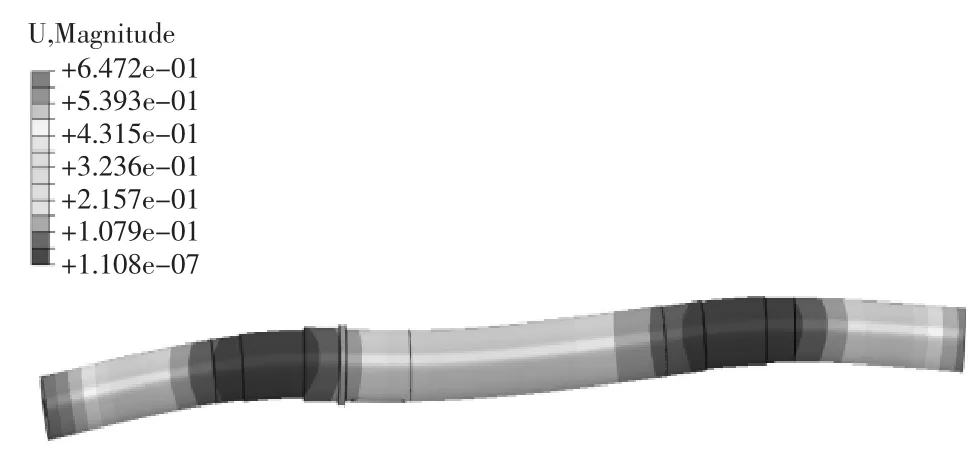

在SolidWorks软件中建立滚筒轴的三维模型,因滚筒轴为旋转零件且各处厚度较大,故选用软件默认的三维实体单元。选择材料的弹性模量为207 GPa,泊松比为0.3,建立滚筒轴的三维有限元模型,如图1所示。将三维有限元模型导入ABAQUS软件,将减速箱、滚筒、刹车盘、滚筒轴的自重及绞车的快绳拉力加载到相应位置,得到滚筒轴的变形和应力云图,分别如图2和图3所示。

由图2可知,滚筒轴的最大变形出现在轴的最左端,为0.647 mm。根据机械设计手册[3],滚筒轴的允许变形在跨度的0.03%~0.05%之间。跨度L为1 482.5 mm,经计算,变形在允许范围之内。由图3可知,滚筒轴的最大应力为107.6 MPa,出现在轴承座的轴肩部位。材料许用强度为440 MPa,所以应力符合要求。

▲图1 滚筒轴三维有限元模型

▲图2 滚筒轴变形云图

▲图3 滚筒轴应力云图

2 滚筒轴的疲劳寿命预测

疲劳是由于材料在重复载荷作用下,在滚筒轴上有局部缺陷或瑕疵点处逐渐形成裂纹,并扩展到断裂的一种失效形式[4-5]。根据材料受力是否超过材料屈服极限,将疲劳分为高周疲劳和低周疲劳,通常以104为临界循环次数,显然滚筒轴属于高周疲劳。对于高周疲劳而言,由于产生的应力比较明显,因此进行疲劳寿命分析时常采用应力寿命估算法。

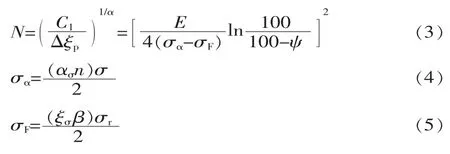

疲劳寿命估算的理论有数种,对于高周疲劳普遍采用线性疲劳累积理论。基于大量试验研究,有较多计算疲劳寿命的公式,其中以Coffin-Manson低周疲劳普遍公式应用最为广泛[6]:

式中:Δξp为塑性应变幅;N为失效寿命;α为材料塑性指数;C1为疲劳延性因子。

兰格将式(1)中的塑性应变幅度用虚拟应力幅关系式来表示,推导出高周疲劳寿命计算式[7]:

式中:E为材料弹性模量;σα为虚拟应力幅;σF为疲劳极限振幅。

失效寿命计算式如下:

式中:ψ为断面收缩因数;ασ为理论应力集中因数;n为安全因数;σ为危险截面应力;ξσ为零件尺寸因数;β为表面加工因数;σr为材料疲劳极限。

取 ψ =35,ασ=1.81,n=2,σ =60 MPa,ξσ=0.54,β =0.95,σr=369 MPa,代入式(3)式(5),解得 N≈106.4,σα=108.6 MPa,σF=94.65 MPa。计算结果表明,滚筒轴的疲劳寿命大于材料的临界循环次数,说明轴的设计是合理的[8]。

在完成对滚筒轴的静态分析及疲劳理论计算后,应用ABAQUS软件Fatiuge模块对滚筒轴的疲劳寿命进行分析。Fatiuge模块以弹塑性假设和Miner积累疲劳准则为方法,分析零件的强度。查阅手册,可以得到滚筒轴材料疲劳极限和应力寿命曲线,应力寿命曲线可以简化为对数形式:

式中:S为应力;a、b为材料常数。

材料常数 a=29.234 8,b=8.807 20。

由手册得到存活率P=50%时试样的应力寿命曲线[9],而滚筒轴在尺寸、表面质量、局部应力等方面与试样都不相同,因此引入综合影响因数 0.85[10],即lgN=29.234 8-8.807 2×lg(S/0.85)。将计算结果输入ABAQUS。因为材料的应力寿命曲线是在给定应力比的条件下得到的,而滚筒轴在工作过程中受力为非对称脉动循环应力,所以需要考虑平均应力对滚筒轴寿命的影响。

滚筒轴疲劳寿命对数云图分析结果如图4所示。

▲图4 滚筒轴疲劳寿命对数云图

由图4可以看出,滚筒轴疲劳寿命最低点出现在轴承座的轴肩处,这与静态分析应力最大处一致,且与实际情况相符。滚筒轴的最小疲劳寿命约为106.282次,疲劳寿命分析与计算结果相差很小,说明笔者所用的计算方法和软件分析方法都是正确的,对其它类型绞车滚筒轴的寿命预测具有一定的指导意义。

3 结束语

笔者应用SolidWorks软件建立了DB90绞车滚筒轴的三维模型,并应用ABAQUS软件对滚筒轴进行静态分析,得出了滚筒轴受最大力的具体数值和位置。根据疲劳计算方法与ABAQUS软件Fatigue模块对滚筒轴进行了疲劳寿命预测,得出了滚筒轴的疲劳寿命。对比理论计算和软件分析结果,确认软件仿真具有相当高的可靠性,为今后的疲劳分析提供了参考。