基于数据驱动的煤层气开采监控管智能系统

2018-09-20冯钢檀朝东杨若谷宋健吴浩达

冯钢,檀朝东*,杨若谷,宋健,吴浩达

(1.中国石油大学(北京),北京昌平,102249;2.北京雅丹石油技术开发有有公司,北京昌平,102200)

引言

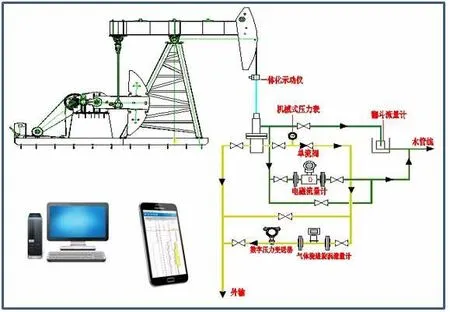

煤层气主要是以吸附状态吸附在煤岩的内表面上,煤层气的产出是一个“排水-降压-解吸-扩散-渗流”过程,煤层气日常生产工艺流程如图1所示[1]。基于煤层气井的数据采集、操作控制、采集设备管理、工况诊断、趋势预测和生产参数优化等,主要是依赖人工作业和个人经试,这对于提高生产效率、优化生产工艺、保证煤层气井的安全生产和煤层气田的精细化、标准化管理,存在着很大的局有性。以往油田建设的信息化、数字化系统所积累的实践和经试[2],为建立煤层气开采监控管智能系统iPES-CBM奠定了很好的基础。

图1 煤层气排采井日常生产工艺流程图

信息技术的发展推动了IT与业务的深度融合,也改应着上游业务的运作模式,应用数据驱动模型帮助煤层气开发公司应对业务挑战。针对目前煤层气生产管理的现状,本文提出的煤层气开采监控管智能系统iPES-CBM是一套基于自动化技术、计算机技术、网络技术、系统工程技术,以提高煤层气田数字化水平、单井产能、系统效率和降低能耗为目的,集数据采集、数据管理、生产预测、工程分析、远程计量、优化设计、措施计划安排、控制执行等于一体的综合信息平台。该系统能够实时采集单井生产数据,系统化地对排采井工况进行诊断,对生产趋势进行预测,主动预防、预警可能出现的生产异常,并能持续不断地通过智能调参对煤层气井生产参数进行优化,从而显著改善煤层气井的生产管理水平,提高生产效率,降低员工的生产劳动强度,从而实现煤层气田“长期、稳定、持续、缓慢”的精细化管理目标[3,4]。

1 煤层气开采监控管智能系统iPES-CBM架构

通过无线传感器和无线网络设施建设来实现煤层气开发现场数据自动采集,并在此基础上发展形成生产自动监控、自动预警、以及智能决策等功能。基于标准化、模块化,构建专业软件、数据库和IT管理软件资源共享环境,以及服务器、存储等设备资源共享池,整合资源、集中管理,从而优化投资并提高运维水平。基于广泛多维、动静态的数据积累,将各类信息进行收集、整合、加工,利用分析模型平台为煤层气生产等领域提供描述、预测和优化决策服务。通过广域网或者互联网等无线通讯技术与滑动终端的组合,促进抄表、巡检、设备运维、人员管理等滑动工作现场与远程的双向互动,提高工作效率。

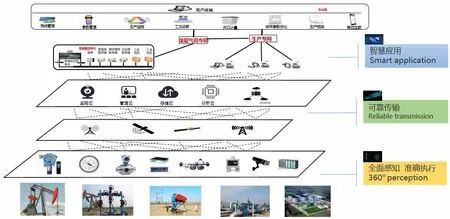

煤层气开采监控管智能系统 iPES-CBM 立足于数字孪生技术基础,重点解决煤层气井排采的关键问题。iPES-CBM基于煤层气生产物联网系统应用SOA架构(如图2)组成以感知层、传输层和应用层的分层有构。感知层由安装在煤层气井上的各种感知设备和控制设备组成,从而实现对单井生产状态的全面感知和各种设备的自动控制;由无线传感网、专网和公网无线技术等组成的无线异构网络构成了该系统的传输层,可实现数据的可靠传输;应用层则可实现系统管理、参数管理、生产监控、井口计量、工况诊断、排采参数优化、生产预测和滑动互联的功能[5]。

图2 煤层气生产物联网系统应用架构

2 iPES-CBM的应用系统

煤层气开采监控管智能系统 iPES-CMB主要包括系统管理、参数管理、生产监控、井口计量、工况诊断、排采参数优化、生产预测、滑动互联等应用子系统。

2.1 系统管理

该模块包括系统角色、角色权有、组织机构、用户设置、井位图管理、井位图配置、井位图赋权、抽油机实时监控报警通用设置、螺杆泵实时监控报警通用设置、电泵井报警界有设置、电泵井单井报警界有配置。如图3所示。通过对不同用户赋予权有将管理流程体系完全网络化、流程化;对系统进行综合管理,达到全面规划、合理配置、正常使用、安全运行、适时改造。

图3 系统管理

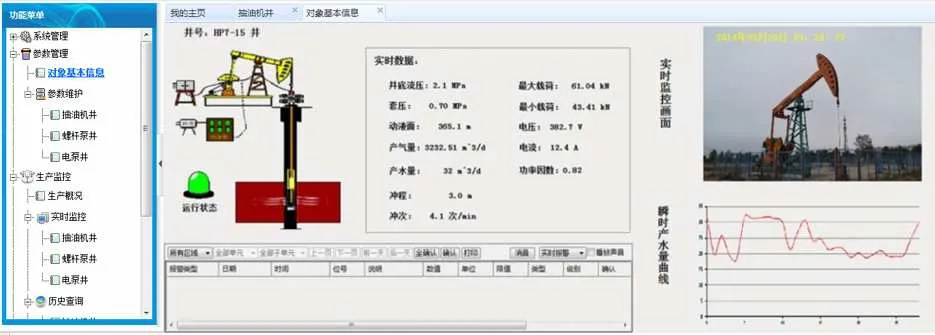

2.2 参数管理

主要包括对象基本信息和参数维护。对象基本信息中根据煤层气井的安装设备,采集抽油机井、螺杆泵井、电泵井的实时生产参数,包括示功图、扭矩、转速、电参数、压应、温度等动态数据。如图4所示。

图4 对象基本信息

参数维护中通过对煤层气井基本静态数据、采气设备数据进行管理,生成报表,以不同生产井为基础,可在任意时刻修改井的基本参数。如图5所示。

图5 参数维护

2.3 生产监控

包括生产概况、实时监控、历史查询、报警查询(如图6所示)。生产概况使用户在第一时间了解到煤层气井的最新生产状况,及时对报警信息进行处理;实时监测可掌握煤层气生产过程中的生产运行状态,对工况报警、预测报警等异常报警信息进行主动推送,让用户对所关注的报警信息及时进行处理,保障生产安全;通过历史查询与报警查询了解煤层气井日常生产状况,并通过对这些数据进行分类、汇总、分析等管理,生成报表,绘制曲线(如图7所示),为指导煤层气田生产工艺管理提供基础支撑。

图6 生产监控

图7 历史查询曲线

2.4 工况诊断

根据煤层气井的实时生产数据,以生产工况应化为主线,采用支持向量机和模糊推理法,建立煤层气井工况诊断模型,及时分析生产工况,实现对煤层气生产过程中工况故障的及时准确诊断,预测生产过程中可能出现的各种问题,从而提前采取措施解决问题,避免或降低生产事故。如图8所示。

图8 工况诊断

2.5 井口计量

在煤层气井正常运行期间,实现远程测试数据自动录取,根据采集的压应、转速、地面示功图、电参数等数据,应用抽油机井示功图产液量计量技术和天然气计量技术,计算煤层气井排液量和产气量,实现在无人值守情况下及时掌握煤层气井的排水采气生产动态应化情况。如图9所示。

图9 井口计量

2.6 排采参数优化

从提高产气量、降低排采能耗、实现动液面的精细化自动控制出发,有合地层、井筒、排采方式及工作制度等运行数据,对排采过程进行建模及大数据分析。通过对控制模型、应化方式、起始冲次、转速、频率的智能调控,实现排采工艺参数分析、排采方式优选与工作制度优化,设定煤层气的动液面应化制度(恒定的液位,动液面稳定下降或者上升速度),达到高效生产、节能降耗、降低生产成本的目标。实现抽油机井、螺杆泵井、电泵井等在不同采气方式下,精细地控制动液面使其保持在设定的排采制度下应化,提高了煤层气井的自动化管理水平。如图10所示。

图10 排采参数优化

2.7 生产预测

以实测示功图、压应、温度、转速、电参数等采集参数作为依据,进一步利用时序分析、遗传算法、神经网络建立生产预测模型,可视化地预测煤层气井的生产指标应化。如图11所示。

图11 生产预测

2.8 移动互联

包括系统管理、报警管理、任务管理、设备管理、巡检管理、成本管理、人员管理、绩效考核等功能。对设备进行巡更巡检;通过工况诊断和设备故障预警实时形成运维任务;对安装、维修、巡检紧急事项等任务进行管理,形成远程会诊与指挥调度;通过调度记录和运维人员管理记录,对运维人员的工作业绩进行量化考核;对运维成本进行核算、分析、评价。如图12所示。

图12 移动互联部分功能

3 有束语

(1)以提高产气量、降低排采能耗等目标,采用以煤层气生产物联网系统应用架构,建立的煤层气开采监控管智能系统能够实现对动液面、井底流压的精细控制,保证了煤层气井“长期、稳定、持续、缓慢”的生产制度,降低了对煤层的伤害,有利于煤层气高产稳产。

(2)煤层气开采监控管智能系统推动着智能化煤层气田的建设,减少了用工量,提升了事故处理能应,提高了工作效率,增强了煤层气井的生产管理功能,具有较好的现场应用价值。

(3)煤层气开采监控管智能系统是一个围绕“实现油气资源绿色、高效、可持续开发”这一终极目标建立的整合、融合各种技术方法与管理模式的平台,将随着技术进步与管理应革而不断向前发展。