500万吨炼油轻污油罐原设计与氮封改造后的效果对比分析

2018-09-19王海

王 海

(中国石油宁夏石化公司,宁夏银川 750026)

在500万吨炼油改扩建项目设计过程中,辽阳设计院按照原有标准将2具轻污油储罐设计为常压储罐,未设计氮封系统。中国石油股份有限公司炼化分公司在2015年进行的HSE大检查过程中,对照《轻质油品储罐技术导则》的标准,将公司的轻质油储罐未设置氮封列为严重不符合规范项,列为重大风险,要求进行整改。炼油厂油品车间按照检查要求,及时上报工艺设备重大变更项目方案进行审批。依据中国石油宁夏石化公司轻污油罐氮封设计委托书要求,委托洛阳瑞泽石化工程有限公司进行设计,由中油一建进行氮封改造施工作业[1,2]。

1 改造目的

设置氮封主要有以下几个目的:

(1)降低储罐内的氧含量杜绝储存介质与氧气发生化学反应;

(2)杜绝罐内形成爆炸性可燃气体空间;

(3)降低储罐内的氧含量,切断着火爆炸三要素的助燃物;

(4)储存硫含量较高的油品时,杜绝产生FeS自燃。

2 项目改造的原因

500万吨炼油改扩建项目油品储运系统310单元共有2具轻污油储罐,负责宁夏石化公司炼油厂生产装置的轻污油及开停工期间不合格汽油、柴油的储存工作,储存油品介质性质复杂,有发生安全生产事故的隐患。随着安全环保管理标准的提高,无法满足《轻质油品储罐技术导则》的标准要求,故进行氮封改造。

3 改造依据

在500万吨炼油改扩建项目设计过程中,由于中国石油股份有限公司炼化分公司未下发执行《轻质油品储罐技术导则》,辽阳设计院按照原有标准将2具轻污油储罐设计为常压储罐,未设计氮封系统。中国石油股份有限公司炼化分公司在2015年进行的HSE大检查过程中,对照《轻质油品储罐技术导则》的标准,将公司的轻质污油储罐未设置氮封列为严重不符合规范项,列为重大风险,要求进行整改。

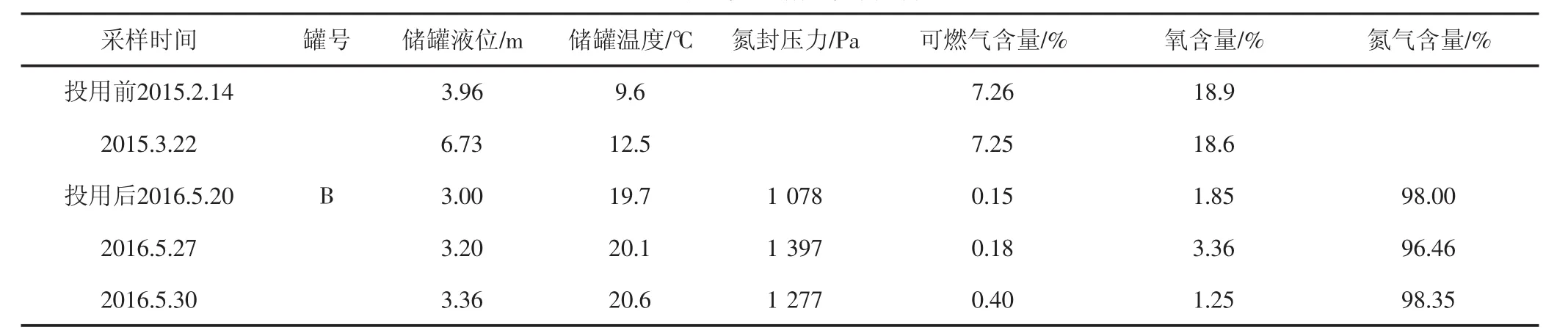

表1 项目实施前后效果分析表

4 改造内容

310-TK-301B储罐增设氮封系统改造。具体方案为:封闭该罐的罐壁4处通气窗,在罐顶增设1台防爆呼吸人孔、增设2台防爆呼吸阀,增设1套压力远传系统及1台就地压力表,浮盘改造成砖式全接液蜂窝式浮盘,增设自立式调节阀以控制氮气进入罐内的压力与流量。

5 改造项目实施

经过审批后的污油储罐氮封系统改造项目,依据设计文件在2015年底开始进行实施,对310-TK-301B罐进行清罐处理,增加氮封系统,更换砖式全接液蜂窝式铝质内浮盘,于2016年5月18日正式投入使用。

6 投用前检查过程

按照宁夏石化公司相关管理制度、程序的要求,新建、改建、扩建项目在完成施工后由使用单位的工艺、设备、安全相关专业进行检查,对比启动前安全检查(PSSR)检查表的要求,炼油厂、油品车间于2016年5月16日进行联合检查,确认310-TK-301B罐增加氮封系统后具备使用条件,可以投入使用。

7 投用过程

油品车间707单元岗位操作人员按照油品车间操作规程的要求,联系炼油厂生产调度,确认储罐投用指令,填写“储罐投用操作卡”,按照操作卡要求将310-TK-301A罐储存的轻污油向310-TK-301B罐进行压油作业,控制管道流速及储罐液位,确保空罐进油作业过程中安全标准得到执行,储罐液位升高至2.0 m后启用机泵转油,浮盘起浮过程正常,无卡阻现象、无异常声音。氮封系统压力最低值为1 087 Pa,最高值为1 397 Pa,满足设计要求,压力调节系统正常,运行过程安全、平稳、受控。

8 轻污油储罐投用氮封系统评价

自2016年5月18日投用310-TK-301B罐氮封系统后,储罐已经开始接受自一联合装置、二联合装置、三联合装置轻污油作业3次,完成向301单元转油作业1次,液位最高升至6.33 m,液位最低为2.64 m,氮封系统压力最低值为1 087 Pa,最高值为1 397 Pa,浮盘起浮过程正常,无卡阻现象、无异常声音,满足设计要求,生产运行过程安全、平稳、受控。

9 效果结果的比较

项目实施前后效果分析比较(见表1)。项目实施改造后,从表1可知,储罐内浮盘上部空间可燃气含量和氧含量都有了大幅度降低,确保了装置的安全性。

10 结论

增设氮封系统后,在安全方面达到了预期效果:

改造之前储罐内浮盘上部空间为油气与空气混合状态,氧含量18.75%,油气浓度在7.25%,在汽油的爆炸极限范围之内,储罐安全生产不受控状态。

改造之后储罐内浮盘上部空间为氮气和油气混合状态,氧含量2.15%,氮气97.6%,油气浓度0.29%,氧含量极低,油气浓度处于爆炸极限范围之外。储罐安全生产处于受控状态。降低氧含量,增加惰性气体氮,使得油品储存在缺氧环境下更为安全,隔断了事故燃烧三要素中的助燃物氧气,本质性的消除了一个重大风险,消除了公司的一个重大隐患。此次改造,对储罐安全生产运行有重要的技术支持意义,对公司安全生产工作提供了有力的保证。