镐型截齿对含不同分布夹矸层煤岩的截割过程研究

2018-09-19,,,

, ,,

(1.山东科技大学 交通学院,山东 青岛 266590;2.山东科技大学 机械电子工程学院,山东 青岛 266590)

综合机械化采煤设备已普遍应用于不同厚度煤层的开采,而煤层中的夹矸层对于综采设备,尤其是采煤机滚筒上的截割刀具具有较大威胁,夹矸层内的炭质砂岩以及硫化铁结核,会导致镐型截齿快速磨损,大幅增加其更换率[1-2],进而影响采煤的效率与成本。据多年的研究和实际开采经验,当夹矸层厚度不大,且不稳定时,一般采用直接机割的开采方式提高开采效率[3]。因此,采煤机镐型截齿对含不同分布夹矸层煤岩的截割过程研究,对提高镐型截齿的使用寿命、降低镐型截齿损耗以及镐型截齿的选型设计均具有重要意义。

关于镐型截齿截割性能的研究,目前诸多学者已采用理论分析、试验及模拟仿真的方法做了大量研究。Evans[4]基于拉碎理论,认为煤岩破碎是由镐型截齿楔入煤岩时的拉应力超过煤的抗拉强度所造成,建立了镐型截齿截割力模型。Göktan等[5-6]对Evans截割力公式中,当镐型截齿半锥角为0°时的截割力进行了修正。刘晋霞等[7]基于Evans理论及采煤机截割工况,提出一种镐型截齿旋转截割力模型,并计算了镐型截齿几何参数、安装角以及截割参数对煤岩截割过程的影响情况。KANG等[8]研制了镐型截齿直线截割模拟实验台,进行截割煤岩实验,并在ANSYS中模拟实验台工作情况,模拟的镐型截齿受力精确度达96.74%。MEZYK等[9]与ROJEK等[10]分别使用有限元法与离散元法研究镐型截齿等厚度、旋转截割煤岩条件下的截割力变化情况。张鑫等[11]分析单个截齿的受力模型,对镐型截齿钻进工况的载荷规律进行了模拟研究。LIU等[12]、ZHANG等[13]以及张艳林等[14]利用LS-DYNA分别针对镐型截齿不同截割角和安装角、不同煤岩硬度以及不同截割速度下的截割煤岩过程进行模拟研究。关于含夹矸层煤岩对镐型截齿截割性能的影响研究并不多见,从有限的文献来看[15-16],该方面研究以试验方法对镐型截齿磨损失效及合金头崩落情况为主,而关于镐型截齿对含夹矸层煤岩截割过程的研究则未有报道。

本研究在分析采煤机镐型截齿截割煤岩过程及旋转截割力模型的基础上,考虑夹矸层的分布特征,以含夹矸的薄煤层为例,假设夹矸层的厚度、层数、在煤岩中的位置等特征参数,建立含不同分布夹矸层的煤岩模型,并采用LS-DYNA软件动态模拟镐型截齿截割煤岩过程,对镐型截齿截割含夹矸层煤岩过程中截割载荷的变化规律展开研究。

图1 采煤机镐型截齿截割煤岩示意图Fig.1 Cutting coal diagram of conical pick

参数截割半径R/m滚筒转速ω/(rad·s-1)牵引速度v/(m·s-1)安装角γ/(°)取值0.757.550.1345

1 镐型截齿截割煤岩的过程

1.1 镐型截齿截割煤岩过程分析及截割参数

采煤机截割煤岩过程中,镐型截齿以安装角γ安装于滚筒上截割煤岩,如图1所示,其中,R为截割半径,镐型截齿在采煤机牵引速度v以及滚筒旋转角速度ω带动下截割煤岩,O和O1点分别为镐型截齿开始截入煤岩和截割煤岩结束时的滚筒轴心位置,1、2分别为截齿截割前后形成的截割长幅摆线式截割轨迹,两轨迹所围区域即为截割过程的截割厚度变化,hmax为截割过程中最大截割厚度。式(1)为镐型截齿截割轨迹公式,其中,t∈(kT~kT+T/2),T=2π/ω,k=0,1 …。采用的相关截割参数见表1[17]。

(1)

1.2 镐型截齿旋转截割煤岩的力学模型

采煤机镐型截齿在截割煤岩时,形成旋转截割工况,其截割力Z的形成与镐型截齿的半锥角α、安装角度γ、采煤机牵引速度v、滚筒转速ω以及煤岩的抗拉强度σt、抗压强度σy有关,其力学模型为[7]:

(2)

其中h为截割厚度。由式(2)可知在半锥角α、安装角度γ一定的情况下,镐型截齿截割力Z与截割煤岩的抗拉强度σt、截割厚度h呈二次函数关系,而与抗压强度σy成反比关系。

在实际截割过程中,截割厚度h呈先增大后减小的变化趋势,且在达到最大截割厚度hmax前后,截割厚度变化速度不一致。截割厚度h随采煤机牵引速度v、滚筒旋转角速度ω、截割半径R以及截割时间t变化关系如式(3)所示。

(3)

其中,m为滚筒上同一截线的截齿数,此处研究单齿截割的情况,m=1。

2 镐型截齿-含夹矸煤岩模型的建立

2.1 夹矸层在煤岩中的分布假设

较薄夹矸层在煤层中呈层状不均匀的分布规律,层数不等,其夹层厚度在0~0.4 m之间。为分析不同分布、厚度的夹矸层对镐型截齿破煤过程的影响,此处假设煤层厚度为1.5 m,且含有不同厚度、不同位置、不同层数的共7种夹矸层分布形式,如图2所示。

图2 煤岩夹矸层分布形式Fig.2 The distribution of coal seam with parting

图3 镐型截齿几何结构Fig.3 The geometry structure of conical pick

2.2 镐型截齿-煤岩模型的建立

2.2.1 镐型截齿的几何结构及参数

镐型截齿主要由合金头、齿身、齿柄三部分组成,其主要几何参数有镐型截齿长度L、齿尖夹角αjj(αjj=2α)等,如图3所示,镐型截齿模型的建立选用型号为JZA89/43-U170-H的镐型截齿,其几何参数见表2。

2.2.2 煤岩模型的几何参数

为较真实地反映镐型截齿与煤岩间的作用力,防止镐型截齿与煤岩边界在截割过程中受到过分挤压,原则上煤岩应为无限大或镐型截齿截割煤岩位置尽可能远离边界约束位置,此处建立煤岩模型时,将其厚度适当放大,取煤岩模型的长度a、厚度b与高度c分别为1.5、0.2与1.84 m,且截割表面由表1中的截割参数代入式(1)后,所得镐型截齿截割轨迹来确定,进而创建此参数时的煤岩模型。

表2 镐型截齿尺寸参数Tab. 2 The size parameter of conical pick

图4 镐型截齿-含夹矸煤岩模型Fig.4 The model of conical pick and coal seam with parting

参数夹矸煤岩密度/(g·cm-3)2.181.4体积模量/MPa3 560690剪切模量/MPa3 250650粘聚力/MPa5.83.07内摩擦角/(°)45.534.3抗拉强度/MPa0.60.27抗压强度/MPa4.32.73

2.2.3 镐型截齿-煤岩模型的构建

在Pro/E中分别建立镐型截齿及煤岩的三维几何模型,导入ANSYS后,对煤岩模型进行平面切割,分别获得图2中各夹矸层的煤岩中分布情况。分别采用自由网格划分与映射网格划分方法将镐型截齿与煤岩、夹矸层划分为四面体和六面体网格。为提高计算速度,应限制截割模型的总网格数量,将煤岩和夹矸层网格粗大化,但为避免模拟过程中出现刺穿现象,此处设置煤岩和夹矸层网格小于镐型截齿网格,分别形成类似图4所示的镐型截齿-含夹矸煤岩模型。

2.3 材料模型及相关参数设定

镐型截齿的材料设置为MAT-RIGID,材料的密度为7.8 g/cm3,弹性模量为2.70×105MPa,泊松比为0.3。由于夹矸与煤岩具有非均质特性,难以准确描述,选用适合于大应力、变形的MAT-JOHNSON-HOLMQOIST-CONCRETE模型模拟夹矸和煤岩,不同地区的夹矸与煤岩材料属性大不相同,选用夹矸与煤岩材料属性见表3[18-19]。

2.4 接触模型及边界的设定

镐型截齿在截割含夹矸煤岩过程中,要截入煤岩和夹矸层表面,因此定义镐型截齿和煤岩、夹矸层的接触类型为面面接触,定义镐型截齿表面为Contact,煤岩和夹矸层表面定义为Target表面。

在煤岩的有限域表面施加无反射边界条件来模拟煤岩的无限大空间,并分别对煤岩的底部、背面及顶部施加全约束,镐型截齿保留绕滚筒轴心旋转的自由度。

3 仿真求解与结果分析

3.1 仿真求解

根据煤岩与夹矸材料模型与参数,对LS-DYNA生成的K文件进行修改,再导入LS-DYNA软件中,对镐型截齿截割过程进行仿真求解。

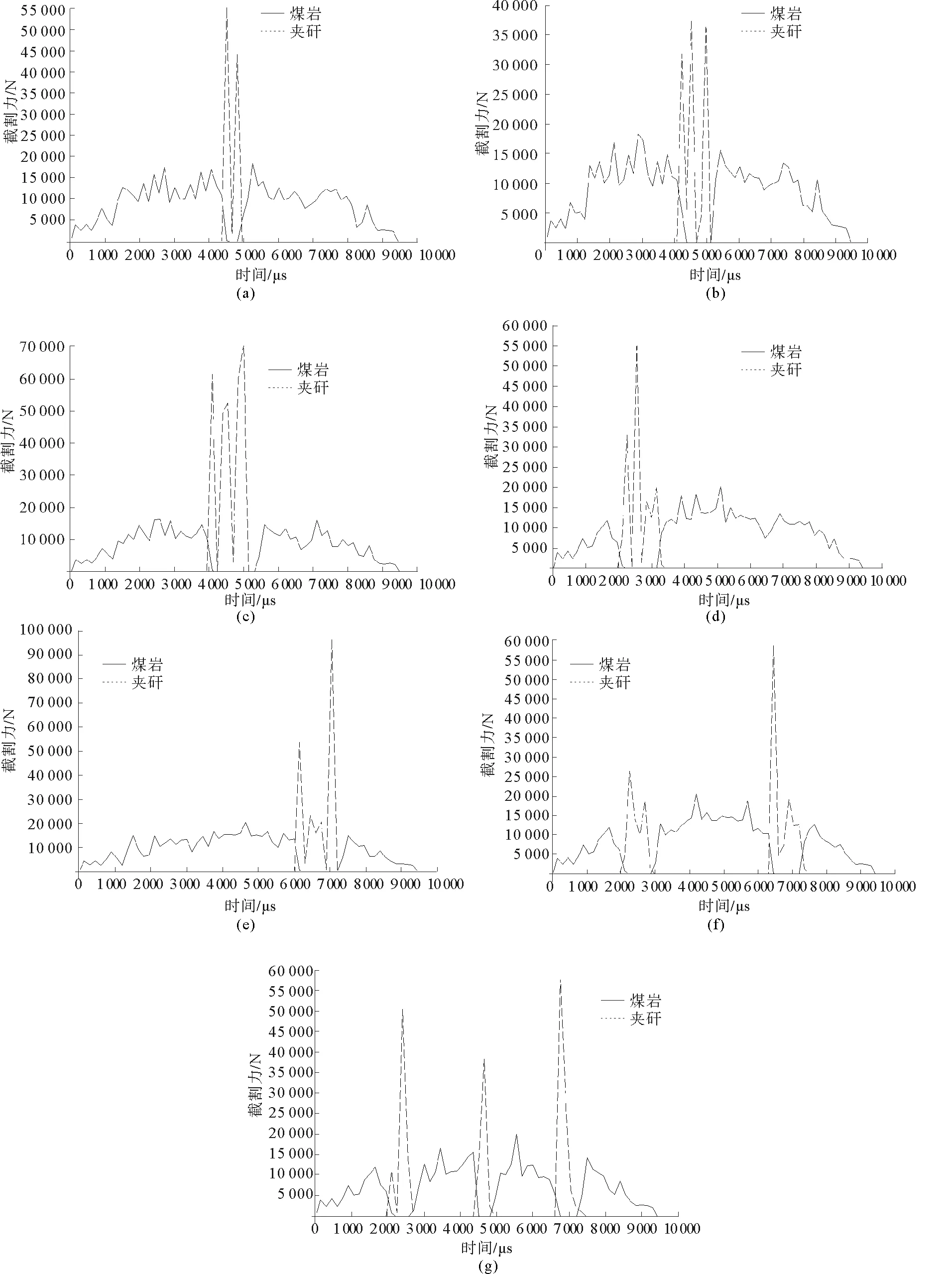

在后处理器模块LS-PREPOST中,整理镐型截齿截割含各种夹矸层分布的煤岩,进行模拟仿真试验,其截割力变化如图5所示。图5中各分图分别与图2中各分图夹矸层分布形式相对应,其中实线与虚线分别表示截齿截割到煤岩与夹矸层时的截割力曲线变化情况。

3.2 结果分析

3.2.1 含夹矸层煤岩截割过程的总体分析

在图5中,由于镐型截齿在截割到煤岩和夹矸层的结合处时,齿尖开始截割夹矸层(或煤岩),而齿体仍处于煤岩(或夹矸层)中,截割力曲线发生重合,实际的截割力应为两部分叠加而成;又由于夹矸层的力学性质大于煤岩的力学性质,镐型截齿截割夹矸层的截割力有大幅度增加;煤岩及夹矸均为各向异性,截割力在截割过程中表现出随机性的不规则波动,总体趋势随截割厚度增加而增加。

将表1~3中相关参数代入式(2)与式(3)中,计算镐型截齿截割图2中不同夹矸层分布煤岩的截割力,平均值分别约为10 700、15 400、19 400、11 200、13 100、12 800和12 200 N,且截割煤岩部分截割力的数值范围与文献[7]的理论计算近似吻合,说明本研究所建立的镐型截齿-煤岩模型可较为真实地反映煤岩的截割过程。

图5 镐型截齿截割含不同分布夹矸层煤岩的截割力曲线Fig.5 The force of picks during cutting different distribution of coal seam with parting

3.2.2 不同厚度夹矸层对镐型截齿截割力的影响

图5(a)~(c)分别为镐型截齿截割煤岩中部位置处含有不同厚度夹矸层的截割力情况。由图可知,截割力在截割夹矸层时均出现较大的随机性波动,其波动幅值并不随夹矸层厚度变化而明显增大或减小。通过数值统计,整个截割过程中,图5(a)~(c)的截割力平均值分别约为13 000、14 500、18 000 N与理论计算值10 700、15 400、19 400 N之间存在一定误差但趋势相同。由此可知,镐型截齿平均截割力随截割夹矸层的厚度增加而呈非线性增加。

3.2.3 不同位置夹矸层对镐型截齿截割力的影响

图5(b)、(d)、(e)为镐型截齿截割煤岩不同位置处含有相同厚度夹矸层的截割力情况。同样截齿截割力在截割夹矸层时出现较大随机性波动,且其波动幅值不随夹矸层位置的不同有明显增大或减小。然而,夹矸层处于较高或较低位置时,其波动幅值局部会出现相对小的波动。统计图5(b)、(d)、(e)整个截割过程截割力的平均值分别为12 500、14 500、13 500 N,理论计算截割力平均值分别为11 200、15 400、13 100 N,由此可知截割夹矸层的位置越靠近中部和底部,截割力越大,这是由于在截割过程中截割厚度h在靠近中部将达到最大值,而靠近底部相对较大而造成。

3.2.4 不同层数夹矸层对镐型截齿截割力的影响

图5(c)、(f)、(g)为镐型截齿截割煤岩含总厚度一定,层数和所处位置不同的夹矸层的截割力情况,可以看出截齿截割力的变化与夹矸层厚度及所处位置均有较大关系。经统计,整个截割过程中截割力的平均值分别约为18 000、14 000、13 000 N,理论计算截割力平均值分别约为19 400、12 800、12 200 N,可知当夹矸层总厚度相同,层数越多、越分散时,镐型截齿所受到的截割力越小。

4 结论

通过对采煤机镐型截齿截割煤岩过程及旋转截割力学模型分析的基础上,假设含夹矸层煤岩分布情况,建立了能够较为真实的反映镐型截齿截割过程的镐型截齿-含夹矸煤岩模型,并对夹矸层、煤岩、镐型截齿材料以及基础模型、边界条件进行合理设定,利用LS-DYNA软件对镐型截齿截割含夹矸层煤岩进行模拟计算,统计模拟截割力结果与理论计算相比较。得出以下主要结论:

1) 对于含夹矸层煤岩,其夹矸层厚度、位置、层数对镐型截齿截割力均有较大影响,并在整个截割过程呈现出一定规律:夹矸层厚度越大,截齿截割力越大;夹矸层总厚度一定的情况下,分布越分散,截齿截割力越小;夹矸层分布位置越靠近截割煤岩中部与底部,截齿截割力越大,且这些规律均为非线性变化。

2) 镐型截齿截割力在截割夹矸层时将出现更大的随机性波动,其波动幅值并不随夹矸层厚度、位置与层数变化而明显增大或减小;然而,夹矸层处于较高或较低位置时,其波动幅值局部会出现相对小的波动。