SR-3020减压煮茧机的技术原理及生产应用

2018-09-19沈仲衡丁忠建卜献鸿段春稳

沈仲衡,丁忠建,卜献鸿,李 帆,段春稳

(1.四川省丝绸工程技术研究中心 四川成都 610031;2.海安县苏豪制丝有限公司 江苏海安 226600)

煮茧工序是缫丝企业非常关键的一个环节,煮茧质量的高低,直接影响到缫丝工序的产量、质量、消耗;直接影响到缫丝工序操作工人劳动强度的大小;也直接影响到企业的经济效益,所以历来受到行业的高度重视。

现代煮茧工艺及设备的研究,经过不断地改进,到20世纪50、60年代,以104笼为基本机型的长笼式煮茧机[1]为制丝企业的主要机型。随着上世纪八十年代自动缫丝机在我国的迅速普及,长笼式煮茧机已经不能很好地满足自动缫丝的工艺要求。经过不断探索,“机外真空渗透+长笼式煮茧机”的组合逐渐成为现代制丝企业的主力机型。

1 机外真空渗透+长笼式煮茧机组合机型的工艺技术分析

1.1 蚕茧原料的现状

不同地区、不同季别、不同庄口的蚕茧,会存在较大的茧质差异,即使经过精选的同庄原料,也存在着茧形大小不同、茧层厚薄不匀、结构松紧不一、烘炕老嫩不匀、抗煮力强弱不同的粒间差异,同时因为多种影响因素,也存在着明显的粒内差异。因此,要均匀煮熟茧层,就是要尽量消除蚕茧的粒间及粒内的煮茧差异。理想的煮茧处理方式是:在煮茧过程中,对一部分茧层厚、结构紧密、烘炕较老、丝胶膨润溶解困难、抗煮力强的蚕茧(或蚕茧的某些部位)提高处理强度;而对另一些茧层较薄、结构疏松、烘炕较嫩、丝胶较易膨润溶解、抗煮力弱的蚕茧(或蚕茧的某些部位)就要降低处理强度,常规煮茧是无法实现。

1.2 机外真空渗透+长笼式煮茧机的组合在生产中的现状

工艺技术路线是:先将蚕茧放入真空渗透设备中,完成真空渗透吸水,再将吸水后的蚕茧加入长笼煮茧机,完成吐水、煮熟、调整、保护、出茧。

由于蚕茧真空渗透时,吸水十分充分,茧腔基本没有气泡,所以,在吐水时段,单纯依靠蒸汽升温吐水是非常困难的。通过蒸煮室的观察镜可以看到:蚕茧在蒸煮室前段基本没有吐水,在蒸煮室后段才能看到部分茧腔吐水。实际上,在蒸煮过程中,蚕茧是处于一边吐水一边升温煮熟的状态中,直到进入调整部,都不能吐尽茧腔吸水。从蒸煮时间方面分析,茧笼在蒸煮区的运行时间为100~160秒之间,在蒸煮室前半段,蚕茧处于初始升温吐水阶段,蚕茧蒸煮作用很小;主要在蒸煮室后半段,有效蒸煮时间在50~80秒之间,茧腔吐水还没结束,茧笼已进入调整部。因此,蚕茧在蒸煮室的蒸煮是很不充分的。

从蚕茧受热情况来看,蚕茧在受热吐水过程中,蚕茧下部位先吐完水,受蒸汽作用强;茧层疏松的蚕茧(或蚕茧的某些部位)吐水快,受蒸汽作用强;而这些先吐完水的蚕茧(或某些部位)可能恰恰是需要降低蒸煮处理强度的;此外,烘炕不匀的蚕茧也需要不同的处理强度。这就会出现以下选择:一种是蒸煮段只满足易煮熟蚕茧(或某些部位)的蒸煮条件,其余蚕茧(或某些部位)就会偏生;另一种是蒸煮段满足不易煮熟蚕茧(或某些部位)的蒸煮条件,其余蚕茧(或某些部位)就会偏熟。长笼式煮茧机因结构及工艺技术的限制,无法兼顾不同的处理强度,因此,蚕茧的煮熟程度是很不均匀的。

从上述分析及生产实践可以确定:“机外真空渗透+长笼式煮茧机”的组合工艺,对蚕茧的蒸煮处理是既不充分,也不均匀。

为了弥补长笼煮茧机煮熟程度的不充分、不均匀,日本在20世纪70年代,上对长笼式煮茧机进行了多种技术改进,最终用于生产的是V型煮茧机[2]。为补充煮熟,将调整部改为V型槽,以提高调整段前部温度,降低调整段后部温度。国内曾于20世纪80年代从日本引进了这种V型煮茧机,以后也有厂家仿制或改进了这种V型煮茧机。根据对多家使用V型煮茧机的厂家的现场调查,V型煮茧机对提高煮茧质量并没有多少作用,究其原因,还是因为在蒸煮段不能充分、均匀地煮熟茧层,难以在调整段完全弥补。多数用户认为:V型煮茧机只对很少原料有作用,大多情况下,反而增加了万米吊糙,增大了缫折。因此,不少用户都不再使用V型煮茧机。

由于“机外真空渗透+长笼式煮茧机”的组合工艺不能很好地满足自动缫丝的工艺要求,部分地区、部分厂家,处于降低缫折、减轻煮茧工序劳动强度等方面的考虑,不再使用“机外真空渗透+长笼式煮茧机”的组合式煮茧机,原料茧只经过真空渗透后,就直接供给自动缫丝机。特别是对于鲜茧缫丝,更是只用真空渗透处理后,直接缫丝。

2 对单纯进行“机外真空渗透”的“不煮茧”工艺技术的分析

2.1 干茧缫丝

由于真空渗透温度相对较低,时间较短,加之前述蚕茧存在的粒间、粒内的茧质差异,因此只经过真空渗透的干茧,丝胶膨润是很不充分、很不均匀的,只能在缫丝机车头进行补充煮熟,而缫丝机车头的煮熟条件比长笼式煮茧机有很大的差距,因此必然造成蚕茧煮熟很不充分、很不均匀的结果,如此,对解舒造成不良影响,增加了缫丝工序车头工、挡车工等操作工的劳动强度,同时影响生丝的抱合、清洁、洁净等质量,严重降低了生丝的品质,降低了企业的经济效益。

2.2 鲜茧缫丝

由于鲜茧没有经过烘炕,茧丝离解相对容易,因此,单纯采用真空渗透处理后的鲜茧,在缫丝现场没有出现大的问题。但是,只经过真空渗透的鲜茧,丝胶膨润还是不充分、不均匀的,对生丝质量的最大影响是抱合较差,生丝品质下降,影响了企业的经济效益。而且因为丝胶膨润程度的不充分、不均匀,也需要在缫丝机车头进行不充分、不均匀的“煮熟”,造成生丝含胶量的明显差异。特别是在生丝浸泡后抱合成绩急剧下降。从表1可以看出,在没有经过泡丝之前,抱合成绩没有明显差别,但经过经纬浸泡后,抱合成绩急剧下降,在织造过程中,会导致一根生丝分成多股茧丝,断头率增加等病疵;在染色过程中,会产生色不均病疵,给织造、印染工序带来很大困难[3]

表1 江苏、四川、广西某厂生丝浸泡前后抱合检测成绩

3 减压煮茧新技术

3.1 现有煮茧技术的困境

多年来,业界对煮茧技术的追求,就是充分、均匀煮熟茧层。在工艺技术方面,首要解决的难题就是:在蚕茧蒸煮前,尽量让茧层充分吸水、茧腔吐水充分,茧腔不含水(或少含水)。而现有的煮茧技术是无法解决这一难题的。

3.2 减压煮茧的技术突破

四川省丝绸科学研究院经过多年研究、攻关,通过改变蒸汽能量传递方法,解决了茧腔吐水难题,实现了茧腔不含水(或少含水)。在专门研制的密封容器中,通过真空渗透,让蚕茧充分吸水,然后通过排水、在吐水过程中,采用“真空+蒸汽”方式,向蚕茧四周均匀吐水,达到了保留茧层含水,控制茧腔含水的效果,向蚕茧四周均匀吐水,实现了业界同仁多年的梦想,是煮茧工艺的重大技术突破,为均匀煮熟茧层提供了技术保障。

3.3 减压煮茧工艺技术分析

煮茧的目的,就是采用适当的技术手段,使茧层丝胶适度膨润、溶解,达到缫丝时茧丝能顺利离解、减少糙类、提高清洁、洁净,并形成抱合良好的生丝。煮茧技术的关键,就是使不同性状的茧丝丝胶都能达到符合要求的膨润、溶解状态。

3.3.1减压煮茧工艺技术路线

减压煮茧工艺技术路线与目前普遍应用的“机外真空渗透+长笼式煮茧机”组合技术路线相似,也有五个主要环节:真空渗透吸水—茧腔吐水—茧层煮熟—调整吸水—保护出茧。关键是二者技术手段不同,处理效果显著不同。

3.3.2减压煮茧关键技术

一是在完成减压(真空)吸水后,进行茧腔减压吐水,实现茧层含水、茧腔不含水(或少含水)的状态,这与长笼式煮茧机的蒸汽吐水有显著的区别。减压吐水的优点是:可以控制在需要的温度条件下完成茧腔吐水,可以控制蚕茧的吐水程度(控制茧层含水率),一般吐水温度在50-70℃,而长笼煮茧机的吐水温度达到95-100℃[4]。因此,减压吐水可以避免单纯高温蒸汽吐水造成部分蚕茧、部分部位,特别是蚕茧外层丝胶过度膨润、溶失的困境,从而为蚕茧均匀煮熟提供良好的茧层含水条件;

二是在蒸煮时,始终在负圧状态下对含水茧层进行双向蒸汽蒸煮,由于在蒸煮时,减压煮茧机内部处于负压状态,从而确保蒸汽能迅速扩散,迅速渗透到茧层的各个部位,有利均匀煮熟茧层。

特别之处,减压煮茧机可根据原料性能,设置合适的蒸煮时间、控制茧层适当的含水率,设置合适的最高蒸煮温度,以达到茧层丝胶需要的膨润、溶解的最佳温湿度。由于在蒸煮后期只有茧层含水,没有茧腔含水,即使有稍微过度的蒸煮(相对于常规煮茧概念),可能出现茧层部分丝胶过度膨润,但不会出现丝胶过度溶失。稍微过度的蒸煮,有利于使抗煮性强的丝胶得到较好的膨润,从而提高解舒、提高洁净成绩。因此,减压煮茧可以比常规煮茧机煮熟更充分。

3.3.3提高了对原料的适应性

减压煮茧机应用正常的煮茧工艺,可以比较充分、比较均匀地煮熟蚕茧。大量生产数据证实,减压煮茧机比常规的“机外真空渗透(不煮茧)”及“机外真空渗透+长笼式煮茧机”组合有更好的工艺性能,通常可以提高解舒率2~3%、减小缫折3~8kg、减少万米吊糙0.2~1.0次,提高洁净0.3-0.8分,效果显著。

对于茧质特性开差较大、比较抗煮的原料,适当降低茧层含水率,适当增加蒸煮强度,有的工厂甚至使用了101-102℃的高温蒸煮,使常规煮茧难以膨润的丝胶,也得到很好的处理,提高了洁净成绩。稍微过度的蒸煮,可能会导致抗煮性弱的丝胶过度膨润,减压煮茧技术可以在蒸煮结束后,通过减压降温处理,适当降低蚕茧温度,使过度膨润的丝胶适当凝固。还可以调节蒸煮后的吸水温度,在负压状态下吸水,水温可以在35~60℃范围内调节,不会产生瘪茧。通过这样的技术手段来控制茧层丝胶的膨润、溶解程度,从而使蚕茧达到合适的煮熟程度。对于茧质特性开差较大、不太抗煮的原料,可适当增加茧层含水率,适当降低蒸煮强度,控制蚕茧达到合适的煮熟程度。

因此,减压煮茧技术可以较好的兼顾不同性状的茧丝对蒸煮的要求,确保各部位蚕茧煮熟更加充分、更加均匀。

4 减压煮茧机的生产应用

4.1 初始应用阶段

减压煮茧机是四川省丝绸科学研究院历经十余年的研究成果。从1994年~2006年,在完成小试、中试的基础上,开始生产应用,通过缫丝企业较长时间的生产应用,在提高解舒、降低缫折、减少万米吊糙方面都有较好的体现,证实了减压煮茧技术的先进性、实用性。稍显不足的是洁净成绩基本持平,没有明显的效果。

4.2 工艺技术路线及生产设备的成熟定型阶段

从2007年1月~2017年7月,在此期间,应用厂家已推广到全国11个省市,经过长期、大量的生产应用,对工艺技术路线及设备性能不断优化完善,完成了减压煮茧机工艺技术路线及设备的定型。

4.2.1工艺路线方面

渗透工艺:早期的渗透工艺是一次渗透,后来针对不同地区、不同季别的原料,开发了二次渗透工艺,扩大了渗透工艺对不同原料的适应性,用户可以根据原料特性,自主选用一次渗透或二次渗透;

吐水工艺:早期的吐水工艺是单纯的负压吐水,吐水时间长,茧层含水量不易掌控。经过多次试验,采用“减压(真空)+定向蒸汽升温”技术,可以大大缩短吐水时间,还可较好的调控茧层含水量和吐水温度,提高了吐水质量。特别明显的事例是:江苏海安县苏豪制丝有限公司在长期的生产应用中总结出:通过控制吐水时间、吐水温度,可以较好的控制茧层含水率,从而为充分、均匀煮熟茧层提供良好的技术支持。由于控制好了茧层含水率,该公司在2014年全年生产中,洁净成绩明显提高,全年生丝质量达到5A以上,大部分达到了6A级,为全面提高减压煮茧机的工艺性能做出了突出的贡献。

蒸煮工艺:早期的蒸煮工艺采用传统长笼煮茧机的升温方法,通过控制蒸汽压力、蒸煮时间,来控制煮熟程度。后来发现很多工厂蒸汽压力不稳定,造成煮熟程度差异较大。经过自控程序改进,可以既控制蒸煮时间,又控制蒸煮温度,明显提高了蒸煮质量。新的蒸煮工艺,不论蒸煮时蒸汽压力大小,只要达到设定的蒸煮温度,程序就自动转入下一个处理时段,较好的稳定了煮熟程度,提高了煮茧质量。大量的生产数据表明,在蒸煮时段,蒸汽压力过大(例如超过0.4Mpa)或过小(例如小于0.1Mpa),都会对煮熟程度造成影响,经验数据是:蒸汽压力在0.20~0.30 Mpa之间,煮茧质量最稳定。

调整吸水工艺:早期的调整工艺比较单一,基本上采用传统的逐步降温法。后来根据生产需要,多次改进,新的调整工艺可以根据原料特性,设定多种调整路线,对降温速度、桶汤浓度、绪丝量大小、出茧温度都有相应的工艺技术,可以更好的实现调整目的。

提高工艺路线的适应性:早期的煮茧工艺路线比较单一,经过长期、大量的生产应用,针对不同地区、不同季别的原料,开发了相应的煮茧工艺。用户可以根据原料性能,设计更好的工艺路线。例如:通过选取不同的工艺参数,可以实现重点以提高解舒为主、以降低缫折为主、以提高洁净成绩为主、以减少万米吊糙为主的目标。也可以统筹兼顾,设计更好的工艺路线,更好的提高企业的经济效益。

工艺路线优化:经过对前期多种工艺路线的反复优化、融合,最终确定了优化的减压煮茧工艺,即“20170923减压煮茧工艺”(简称“2017工艺”),并在不同地区的企业进行试验、推广应用,效果显著。该工艺程序包含了适应不同原料的煮茧方法。生产应用证明:新工艺路线工艺参数设置更全面,通过选取不同的参数组合,能实现不同的工艺路线,因此能更全面适应不同地区、不同季别的原料。2017工艺给用户建议各个工艺参数的优选范围,使用户可以结合原料特性,较快的选出较好的工艺路线,获得较好的煮茧质量。

用户在掌握了减压煮茧的基本原理后,可以进行优选工艺参数,做好生产记录,经过适当积累经验,就能较快的掌握工艺参数的优选技巧,提高生产效率。

由于减压煮茧机的全部工艺参数都已实现了数字化管理,所以工艺参数的优选比较方便快捷。特别是,如果已有之前的工艺记录,可将以前的参数作为参考,只需将主要的参数(通常5~8个)进行改动,新的工艺就确定了。如果效果不满意,可以对主要参数再改动(按优选法优选参数),很快就能找到较好的工艺路线。

4.2.2 机械设备及自动控制方面

机械方面:

在初始应用阶段,考虑到设备应该满足多种工艺路线的要求,因此对小试设备及中试设备根据不同工艺路线的要求,进行了反复的修改,确定了设备的基本结构及配置。在推广应用阶段,经过多家工厂长期生产应用,对设备的加工工艺、结构、材质进行了多次优化。在加工工艺方面,最大程度提高标准化加工水平,提高机械化加工水平,提高模具化装配水平。在设备结构方面,尽量提高结构的多功能性,提高结构的稳定可靠性。在材质方面,初始阶段只在关键结构使用优质的材料,后期,在主要结构使用优质材料,现在,主机全部使用优质材料。经过一系列改进,减压煮茧机的机械性能有了很大提升,设备运转平稳、可靠,保养、维修方便,维护工时减少,维护零部件费用大幅下降。据四川某工厂对近5年的数据统计,在同等生产规模,减压煮茧机的设备维修费用减少50%以上,日常的维护保养也比长笼煮茧机轻松,因此受到用户的一致好评。

图1 减压煮茧机生产装配线

自动控制方面:

针对传统煮茧工序多、工艺参数不稳定、手动操作多、人工控制不准确的落后现状,在减压煮茧机上应用PLC控制技术,设计编写了减压煮茧机自控程序;通过对目标参数设定、采集、比对,按照时序控制原则进行自动控制,实现了自动化煮茧。减压煮茧机自控程序自动化程度高、运行稳定、工艺参数控制准确、工艺参数修改方便、实现了数字化管理,每一个工艺参数都可以精确设置,为优化煮茧工艺提供了方便、快捷、准确的技术手段。

图2 减压煮茧机控制箱

4.3 减压煮茧机的推广应用

以近十年的工厂生产应用数据证实,减压煮茧机的性能明显优于“机外真空渗透+长笼煮茧机”,目前已经有11个省市(江苏、浙江、山东、安徽、陕西、江西、广东、广西、四川、重庆、云南)的数十家工厂在使用减压煮茧机,产生的经济效益与社会效益都十分明显。

在经济效益方面,由于解舒提高、缫折降低、万米吊糙减少、洁净提高以及蒸汽用量大幅减少,给缫丝企业带来明显的经济效益。根据多家企业的生产数据,应用减压煮茧技术,提高生产效率,减小缫折,提高洁净成绩,吨丝增加效益0.8-1.8万元。在社会效益方面,由于大幅减少了蒸汽及水的用量,减少了废气、废水排放量,为企业节能减排作出了十分明显的贡献。而且由于自动化程度提高,日常的维护保养比较轻松、方便,减轻了工人劳动强度,受到操作工人的欢迎。

5 企业生产应用效果

5.1 重庆永川

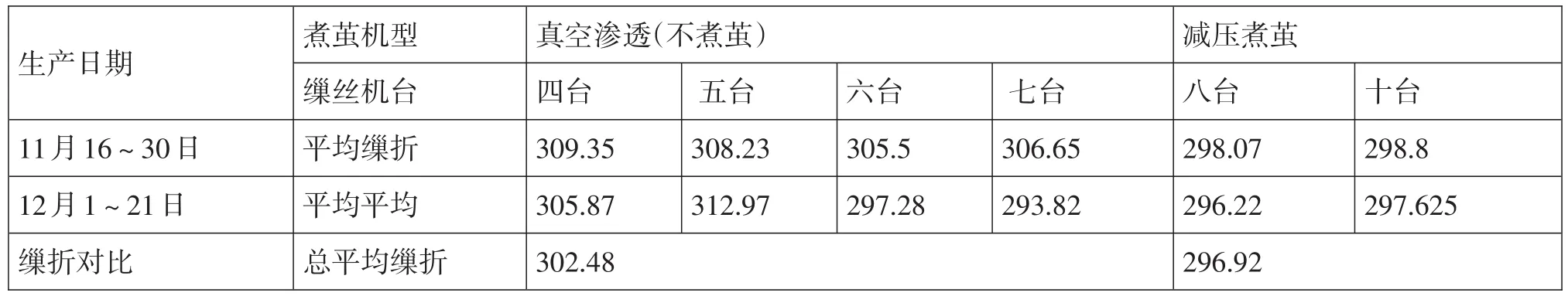

表2 永川丝厂2010年11、12月减压煮茧缫折对比成绩 单位:kg

5.2 四川内江松林

1、清洁成绩对比,单位:分

表3 内江松林丝厂2011年3~8月份生产成绩对比

2、洁净成绩对比,单位:分

生产日期及洁净成绩煮茧类型减压煮茧长笼煮茧缫丝机台1、2 3~8结论成绩对比4月92.61 92.75-0.14 5月92.46 92.32+0.14 6月93.07 92.90+0.17 7月92.94 92.49+0.45 8月93.17 92.64+0.53有提高

3、缫折成绩对比,单位:kg

缫折成绩对比分析:

1、3月份1~8组都用“机外真空渗透+长笼式煮茧机”,1、2组的平均缫折比3~8组的平均缫折大1.28kg;

2、4月份1、2组从4月9日开始使用减压煮茧机,统计成绩有8天为“机外真空渗透+长笼式煮茧机”成绩,9天为减压煮茧机成绩。3~8组仍使用“机外真空渗透+长笼式煮茧机”,1、2组的平均缫折比3~8组的平均缫折小1.35kg;

3、5、6、7、8月份1、2组使用减压煮茧机,3~8组使用“机外真空渗透+长笼式煮茧机”,1、2组的平均缫折比3~8组的平均缫折小4.70kg;

由以上统计对比分析,可得出如下结论:应用减压煮茧机后,清洁成绩略有提高,洁净成绩有提高,缫折可减小4~5kg。

2011年8月以后,该企业淘汰原有的“真空渗透+长笼煮茧机”设备,全部换用4台减压煮茧机。

5.3 广东信达

表4 广东信达茧丝绸股份有限公司新旧机煮茧试样成绩对比表

结论:在10个工作日用同庄原料试样,将10天成绩平均计算为上表成绩。应用减压煮茧机可以提高解舒,降低缫折,减少万米吊。

该公司技术人员特别说明:缫折的大幅降低,是因为索理绪效率提高,绪丝量减少,蛹衬率降低。十天的检测结果,平均一茧丝长增加了50-100米。此后,该公司淘汰了原有的“真空渗透+长笼煮茧机”生产线,全部换为减压煮茧机。

5.4 山东郯城某缫丝企业(鲜茧煮茧缫丝)

表5 山东郯城某企业鲜茧煮茧对比

备注:1、经过减压煮茧,几乎没有瘪茧,直接真空渗透的老设备有5-8%的瘪茧;

2、解舒率显著提高:提高9.1%;

3、原料缫折:从适煮的工艺5与工艺1相比,鲜茧的缫折降低5.19kg,干茧折合(烘折2.2)2.35kg;

4、实际生产万米吊糙: 20/22春茧万米吊糙:1.83秋茧27/29万米吊糙:3.06,效果显著,档车工反应良好;丝片上的雪糙减少明显。

目前该企业生产的生丝,可以满足有梭织机经线生丝质量要求。

6 结语

减压煮茧技术为缫丝企业提供了一个全新的技术进步手段,经过大量工厂应用实践证明,减压煮茧技术有显著的经济、社会效益,随着减压煮茧机的不断推广应用,工厂的技术水平将不断提高,必将创造更好的经济效益和社会效益。减压煮茧技术一定会为制丝行业的进步和发展作出更大的贡献。参考文献:

[1]王小英.新编制丝工艺学[M].中国纺织出版社,2001.1:80-86

[2]许逊.H-2V型煮茧机对我国原料的适应性[J].丝绸,1987,(8):9-12

[3]朱忠强.鲜茧丝与干茧丝在梭织纬线上的使用比较[J].丝绸,2014,51(4):15-17

[4]徐帅,陈庆官,盛井龙等.吐水机理分析及其主要影响因素探究[J].丝绸,2008,(6):41-43更深的文化内涵,对提升品牌的商业价值具有重要意义,同时也对丝绸文化有了更好的继承和发扬,实现双赢。