特大采高液压支架底板比压分析研究

2018-09-19,,,

, ,,

(山东科技大学 机械电子工程学院,山东 青岛 266590)

液压支架是井下支护的主要设备,同时也是保证采煤工作面能够安全高效生产的核心设备[1-3]。在支护过程中,针对不同的采高、工况、地质条件等,支架对井下的顶板和底板呈现不同的适应性,因此支架与围岩之间的关系十分密切[4-10]。王国法等[11]对支架与围岩的耦合关系进行了多次深入的研究,将其归纳总结为强度耦合、刚度耦合和稳定性耦合三方面,并针对超大采高液压支架进行了具体讨论并提出了有关工作阻力的确定、煤壁片帮控制、支架与围岩刚度耦合控制和稳定性控制等超大采高工作面围岩控制的关键技术。波兰中央矿业学院的Witek等[12]将液压支架放置在特殊的液压垫实验装置上,模拟不同的承载底板,并分析测量了三种不同工况下液压支架的底板比压分布状况。石建军等[13]运用FLAC3D建立了大倾角软顶底板煤层数值模型,得到了支架及其工作面的应力分布并分析了顶板下沉和底板鼓起情况。周凯等[14]运用拉格朗日第二类动力学理论建立了基于基本顶-直接顶-支架-底板体系的6自由度围岩-支架耦合动力学方程,给出了将顶底板简化为扭簧-阻尼及弹簧-阻尼的方法。徐亚军[15]根据弹性基础梁理论推导了液压支架底板比压强度分布解析公式,并运用MATLAB求解数值解得到底板比压分布曲线。基于前人的理论与工作,选用型号为ZY21000/38/82D的特大采高液压支架作为分析对象,运用数值仿真的方法,得到特大采高液压支架在不同工况(尤其是在支架顶梁非对称承载)下的底板比压分布情况,用于预测危险工况与危险位置并指导底板的稳定性控制。

1 基于ADAMS的液压支架数值仿真模型

1.1 液压支架动力学模型

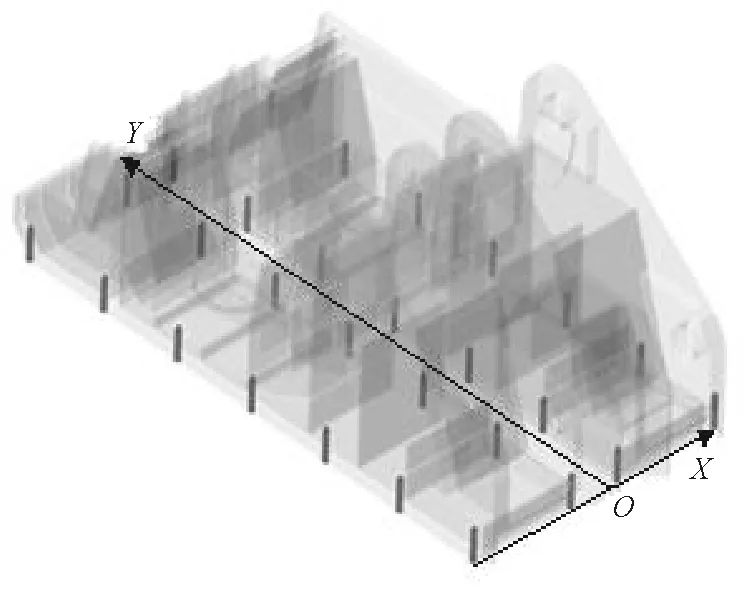

建立如图1所示的液压支架数值仿真模型,取液压支架的最大工作高度为当前模型高度,在顶梁上方建立理想顶板(忽略顶板起伏不平对支架受力的影响)。设置顶梁与顶板之间为碰撞接触(contact),激活库伦摩擦力并取摩擦系数为0.3(金属与岩石之间的摩擦系数一般取0.3),以便于主动外载(工作阻力)的传递,支架的立柱和平衡千斤顶用软件中的弹簧阻尼系统等效替代,顶梁与掩护梁、掩护梁与前后连杆、前后连杆与底座间的铰接点用“旋转副”进行连接。支架底座按照图2进行设置,取坐标原点O在底座后端中心对称面上,X轴正方向指向底座右侧,Y轴正方向指向底座前端,在底座底部等间距定义四排七列等刚度弹簧(以下称之为“测力弹簧”),用于测取底板比压。

1—顶板;2—顶梁;3—立柱等效弹簧阻尼系统;4—底座;5—后连杆;6—前连杆;7—掩护梁;8—平衡千斤顶等效弹簧阻尼系统;a—顶梁铰接点;b—前连杆铰接点;c—后连杆铰接点

图1液压支架仿真模型

Fig.1 Simulation model of hydraulic support

图2 底座测力弹簧布置

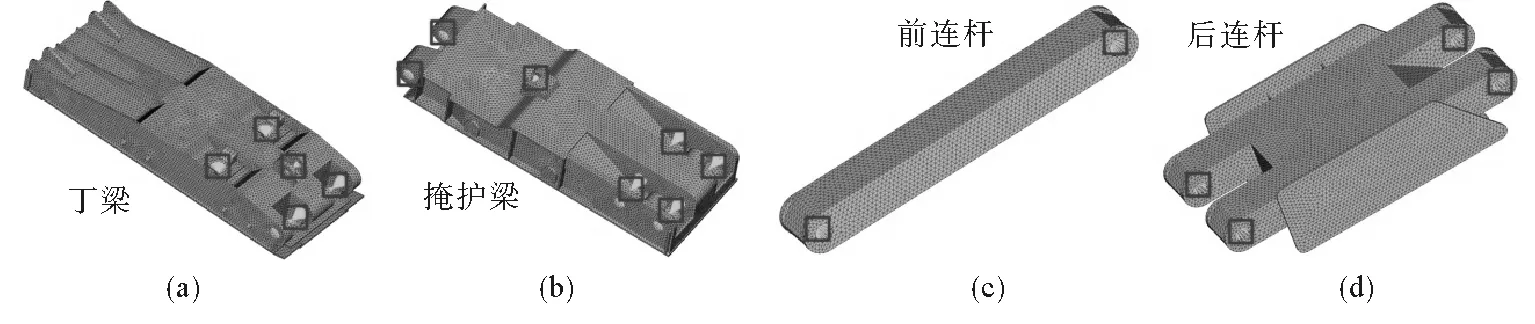

考虑到不同工况下顶梁的受力位置不同以及支架在工作时自身结构上的微量变形对支架的力传递和力平衡关系会产生影响,因此利用HYPERMESH对支架的顶梁、掩护梁和前后连杆进行网格划分及相关的性化处理,将对应ADAMS模型中的刚性体进行替换,与刚性底座形成刚柔耦合模型。各构件的柔性化网格如图3所示,图中方框标记处为各构件铰接处的刚性连接区域,将相应的约束定义在此区域的主节点上,便于进行力的传递。

图3 柔性体网格

1.2 系统弹簧刚度的确定

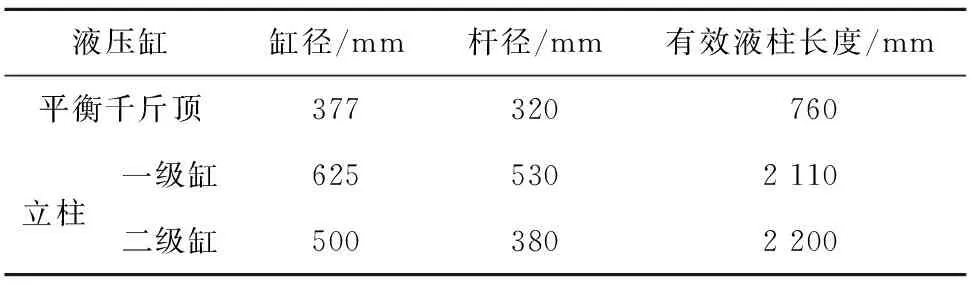

支架顶梁受到来自顶板的压力,立柱与平衡千斤顶缸内乳化液被压缩,支架高度随之降低,同时缸内压力上升,以提供充足的支撑力来抵抗顶板来压。若用刚性立柱模型进行仿真模拟,不能满足上述液压缸所具有的压缩升压的特性,采用弹簧阻尼系统等效替代支架的立柱与平衡千斤顶,通过确定合理的弹簧刚度来实现液压缸的压缩升压特性。其中液压缸参数见表1,液压缸等效刚度由公式(1)计算。

表1 立柱和平衡千斤顶主要参数

(1)

式中:K为等效刚度系数,N/m;A为液压缸传递液体压力时的有效面积,m2;β为液压液的体积弹性模量,水包油乳化液体积弹性模量为1.95×103K/MPa;L为液压缸内有效液柱的长度,m。

由式(1)求得平衡千斤顶的等效刚度K1=2.06×108N/m,立柱一级缸(上缸)的等效刚度K2=1.00×108N/m,立柱二级缸(下缸)等效刚度K3=2.04×108N/m。根据双伸缩立柱在各工作阶段的工作特点来确定立柱弹簧阻尼系统的具体设置为:当外载小于支架初撑力时,立柱长度不变,此时的初撑力由等效弹簧预载荷提供;当外载大于支架初撑力小于立柱二级缸内初始压力时,立柱一级缸开始被压缩,此时取立柱整体刚度为KL=K2=1.00×108N/m;当外载大于立柱二级缸内初始压力时,立柱二级缸开始被压缩,此时立柱的刚度应取一、二级缸串联之后的刚度,即KL=K2×K3/(K2+K3)=6.71×107N/m。根据上述立柱的工作过程,在外部编写好立柱相应的刚度文件,导入ADAMS中将立柱弹簧阻尼系统的等刚度进行替换,完成变刚度弹簧阻尼系统的设置。底座上“测力弹簧”刚度统一取K4=3.00×108N/m。

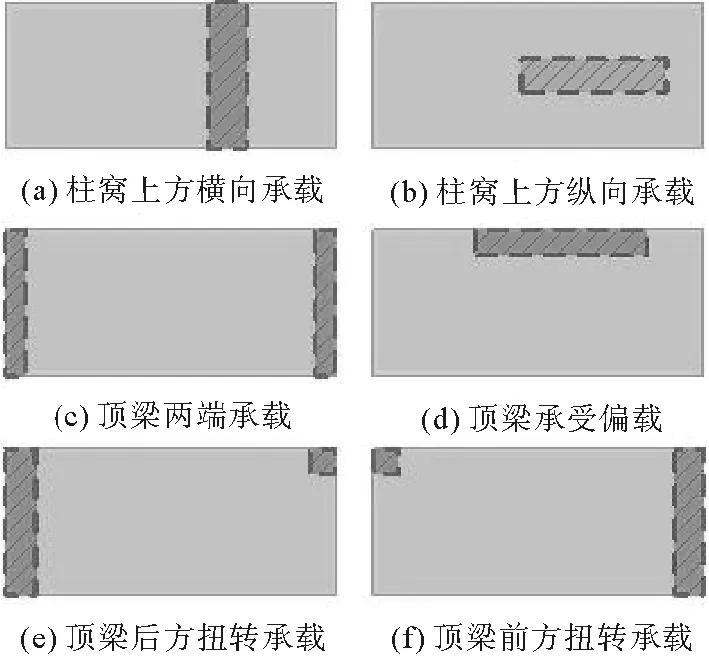

1.3 顶梁承载方式的确定以及工作阻力的施加

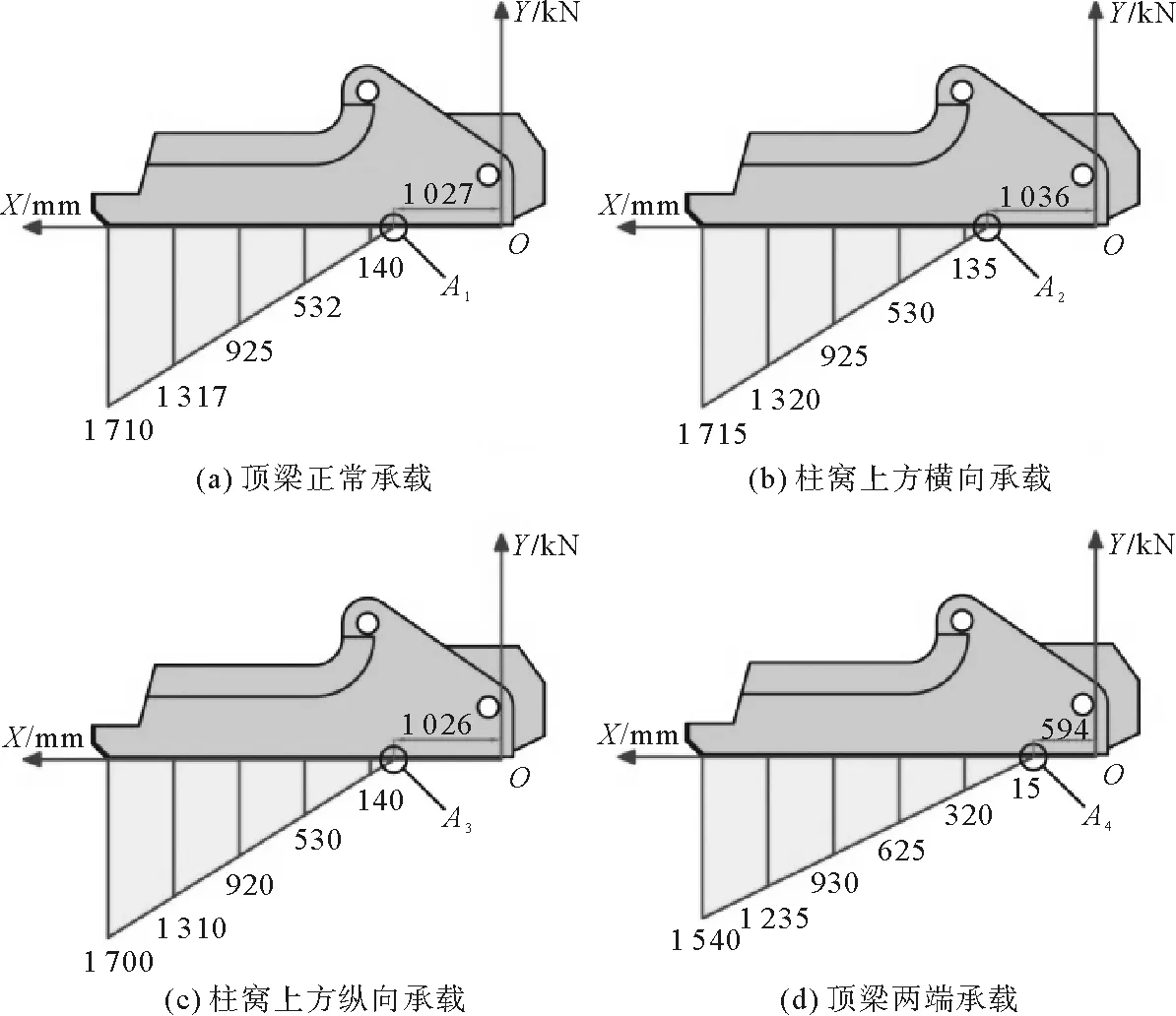

为分析对比支架在不同工况下底板比压的分布情况,需先根据各工况确定顶梁承载方式。按照加载标准取以下几种顶梁承载方式进行分析对比:顶梁正常承载、柱窝上方横(纵)向承载、顶梁两端承载、顶梁前(后)方扭转承载和顶梁受偏载。具体承载方式如图4所示,图中(a)、(b)、(c)三种承载方式为对称承载, (d)、(e)、(f)三种承载方式为非对称承载。考虑到液压支架在结构上大致对称,因此只对支架左侧非对称承载的工况进行分析讨论,在理想条件下(忽略底板起伏和底板倾角的影响),前三种承载方式底板比压应沿底座X轴呈对称分布,后三种承载方式底板比压应呈非对称分布。

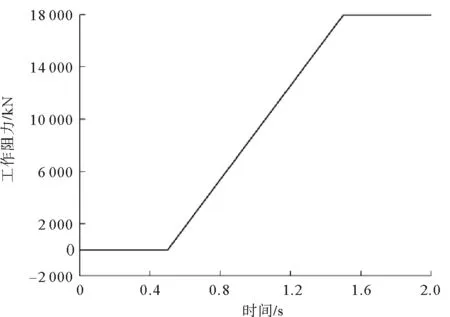

按照上述顶梁承载方式分别建立相应的加载顶板,具体长度、宽度和厚度的尺寸依据标准来确定。根据所选型号液压支架所能承受的最大工作阻力为21 000 kN,在此取18 000 kN的载荷垂直作用于各顶板(支架的工作阻力应在支架主动初撑力到最大工作阻力之间,因此本文假定支架在某一工况下其工作阻力为18 000 kN),作为模型的驱动力,通过STEP(time,0.5,0,1.5,18 000 000)施加,具体载荷曲线如图5所示。

图4 顶梁承载方式

图5 工作阻力

2 底板比压测试结果分析

将除底座外其他构件隐藏,设置力显示比例为0.001,取仿真时间均为3 s,间隔0.01 s,同时打开更新图形显示,可以直观地观察到底座所受来自“测力弹簧”的作用力。图6为顶梁正常承载,即支架正常工作时所观察到的仿真结果。按照此仿真方法,测出各工况下所有“测力弹簧”的力,将数据整合处理后,可得每种工况下底板比压在底座上的平面分布图(顶梁对称承载结果图)和空间分布图(顶梁非对称承载结果图)。

图6 顶梁正常承载仿真结果

2.1 顶梁对称承载测试结果

顶梁正常承载、柱窝上方横(纵)向承载和顶梁两端承载时底板比压在底座上的分布情况如图7所示。

首先对仿真结果进行初步校验,取整架为一个受力整体,在考虑重力的情况下存在等式N=F+G。其中:F为工作阻力,18 000 kN;G为简化的液压支架模型自重(不包括三级护帮装置、侧护板、推移千斤顶等),50 t;N底板支撑力(即底板比压合力)。将图7(a)中的底板比压值代入上式可得:(1 710+1 317+925+532+140)×4=18 496 kN≈18 000+500=18 500 kN,可知仿真结果较为准确。

定义图中Ax点为底板比压临界零点,OAx段为底座上底板比压为零的区段(简称比压零段),最大比压值与Ax点的连线称为比压斜线。由图7(a)可知,顶梁正常承载时,底座最前端比压最大,由底座最前端到点A1段的底板比压值线性降低,直至为0。图7(a)、(b)、(c)中,最大底板比压分别为1 710、1 715 和1 700 kN,比压零段长度分别为OA1=1 027 mm、OA2=1 036 mm、OA3=1 026 mm,可知柱窝上方横(纵)向承载与顶梁正常承载时的底板比压分布相差不大。对比图7(a)、7(d)可知,顶梁两端承载相对于顶梁正常承载来说,比压临界零点A4后移,比压零段OA4变小,比压斜线斜率减小,底座最前端最大比压值降低。

图7 顶梁对称承载测试结果

2.2 顶梁非对称承载测试结果

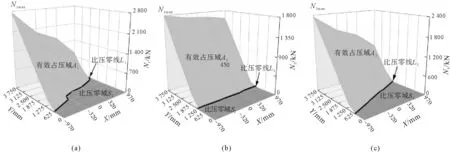

当顶梁承受左侧偏载、顶梁左前方扭转承载、顶梁左后方扭转承载时,底板比压N1、N2、N3的分布情况如图8。

图8中浅色区域为比压零域Sx,深色区域为有效承压域Ax,比压零域Sx与有效承压域Ax的交界线为比压零线Lx。分析图8可知,在这三种非对称承载工况下,其底板比压分布情况存在如下异同:从X负向往X正向来看,底座左侧底板比压均明显大于底座右侧,每一列压力均大致呈线性递减分布,但顶梁承受左侧偏载时其线性递减幅度与递减率最大,顶梁左前方扭转承载时最小,顶梁左后方扭转承载时居中;从Y负向往Y正向来看,底座前端底板比压均明显大于后端,每一排压力均大致呈线性递减分布,但顶梁承受左侧偏载时其线性递减幅度与递减率最大,顶梁左前方扭转承载时最小,顶梁左后方扭转承载时居中。此三种工况的最大比压均出现在底座最左前方坐标(-970, 3 750)处,其压力值分别为N1max=2 750 kN>N3max=2 350 kN>N2max=1 800 kN,其最小比压均出现在底座右后方,比压零域S1>S3>S2,有效承压域与比压零域相反,比压零线与X轴的平行程度L2>L3>L1。

图8 顶梁非对称承载测试结果

3 结论

1) 支架在正常工作时,底座前端底板比压最大,底座后端存在压力为零的区段,比压临界零点位于底座中后段区域,可知支架有向前倾的趋势,此时在注意保护底座前端底板完整程度的同时也要注意避免支架前倾失稳。

2) 支架顶梁在正常承载以及柱窝上方横(纵)向承载时,其底板比压分布大致相同,间接说明支架在正常工作时,所受来自顶板的外载合力作用点大致位于柱窝上方附近。

3) 支架顶梁在非对称承载时,其扭转/偏载一侧的底板比压均大于另一侧,且最大底板比压均出现在底座最左(右)前方,但在相同顶板压力条件下,顶梁受偏载时底板比压分布的非对称程度最大,所产生的最大比压值也大于扭转工况,因此支架在非对称承载时,尤其是顶梁受偏载时,应着重注意防止底座左(右)前方出现扎底情况并保护底板完整程度。