工艺参数对氢气泡动态模板法制备多孔铜薄膜微观形貌的影响

2018-09-18张岩李丽赵玉刚扬祥魁徐树民刘云崔程

张岩,李丽, *,赵玉刚,扬祥魁,徐树民,刘云,崔程

(1.山东理工大学,山东 淄博 255000;2.山东金宝电子股份有限公司,山东 招远 265400)

随着能源危机和环境污染的日益加重,具有优良性能的可充电电池成为解决这些问题的重要手段之一。锂离子电池因具有循环使用寿命长、工作电压高、污染少等优点而得到了越来越广泛的应用[1]。负极材料是锂离子电池的研究重点之一。人们希望通过制备具有较高容量和良好循环性能的电极材料来提高电池的电化学性能。负极集流体主要用于承载负极活性物质,其性能会显著影响电池的性能[2-3]。全球电动汽车和大型清洁能源储备设备的发展对大容量、高功率的锂离子电池提出了更高的要求。目前商业化的铜薄膜集流体材料较难满足高性能锂离子电池的应用需求,因此新型负极集流体的研发受到了极大关注。其中多孔状铜薄膜集流体具有巨大的表面积,可为负极活性材料提供较大的体积变化缓冲空间,增强两者之间的结合力,进而提高电池的循环性能和容量[4]。

多孔金属的制备方法有多种,最常用的有去合金化法、粉末冶金法和模板法,并且都可通过改变工艺参数来控制孔径分布、孔隙率和孔密度[5]。去合金化法是利用电极电位差使合金中较活泼的元素被选择性腐蚀,化学性质较稳定的元素则被保留下来,从而形成多孔结构[6-8]。粉末冶金法是将可以通过腐蚀或烧结等方法去除掉的材料与金属粉末混合压制成块,熔炼成型后去掉占位物质,从而得到多孔材料[9-11]。模板法制备的多孔结构根据模板的变化而呈多样性,常用的模板有聚苯乙烯、硅、高分子微球等[12]。虽然上述方法均能成功制得高孔隙率的多孔材料,但其操作和制备过程都比较繁琐,增加了多孔材料制备的困难和成本。近年来,有学者[13-14]利用电化学沉积法,在高阴极电流密度条件下,以副反应生成的氢气泡为动态模板来制备多孔铜材料。谭盛春等[15]探究了十六烷基三甲基溴化铵(CTAB)对氢气泡模板法电沉积制备多孔铜薄膜的影响,发现随镀液中CTAB含量的增大,多孔铜薄膜的孔径呈先减小后增大的趋势。邓型深等[16]也采用该法制备得到孔径分布均匀,结合力好且有较大比表面积的多孔镍薄膜。

氢气泡模板法是一个动态过程,以流动的氢气泡为模板,阴极还原析出的金属沉积在气泡缝隙中,而氢气泡模板在内外压强差作用下爆破而自动消除,于是形成多孔沉积层结构。与其他模板法相比,氢气泡模板法具有简单、绿色、低成本等优点,最显著的优势是不涉及模板的去除问题。与传统的镀铜理念相反,氢气泡模板法制备多孔铜是采用酸性硫酸铜镀液,使Cu2+和H+同时在阴极上发生还原反应:Cu2++2e−→ Cu,2H++ 2e−→ H2。通过提高阴极电流密度来增强阴极极化,从而加快铜晶核的生长。与此同时,析出的氢气泡快速逸出,与阴极上沉积的铜晶形成相对运动,氢气泡的搅拌作用使得铜晶沉积在氢气泡的缝隙中。如此一来,析氢与铜沉积同时竞争进行,最终得到具有蜂窝状结构的多孔铜。具体原理如图1所示。

图1 多孔铜沉积原理示意图Figure 1 Schematic diagram showing the principle of porous copper deposition

氢气泡的基本形貌决定了多孔铜的孔洞尺寸、间距、分布等,因此如何控制氢气泡的尺寸、逸出速率、凝合率以及电解液黏度等因素,成为氢气泡模板法制备多孔铜结构的主要研究方向[17]。本文主要研究电流密度、镀液温度、添加剂等对氢气泡模板法制备的多孔铜薄膜中铜晶枝形貌和孔壁结构的影响,既为制备多孔铜薄膜的工艺参数优化提供依据,也为进一步的理论和实验研究提供指导。

1 实验

1.1 电极材料

阴极为316不锈钢板(0Cr17Ni12Mo2),被固定在电解池的底部,单面施镀,用胶带做掩膜,其施镀面积为1 cm × 1 cm。阳极为5 cm × 3 cm的紫铜片,与阴极待镀面正对平行放置,极间距为3 cm。

1.2 多孔铜薄膜的制备

1.2.1 基材的预处理

先用不同型号的砂纸逐级打磨至表面光亮并用压平装置压平,然后放入丙酮中超声清洗15 min,再用去离子水超声清洗10 min,接着置于质量分数为5%的硝酸和质量分数为10%的稀盐酸混合溶液中超声浸蚀20 min,随后置于乙醇中超声清洗10 min,最后用吹风机吹干备用。

1.2.2 多孔铜薄膜的制备

采用香港龙威仪器仪表有限公司的 LW-3040KD直流稳压电源进行电沉积。在文献[18-19]的基础上,采用如下配方和工艺参数制备多孔铜薄膜:CuSO4·5H2O 60 g/L,硫酸90 g/L,聚乙二醇(PEG)60 ~ 90 g/L,NaBr 0 ~ 40 mg/L,电流密度 0.33 ~ 5.00 A/cm2,温度 30 ~ 40 °C,时间 30 s。

1.2.3 后处理

将胶带掩膜小心取下,然后用无水乙醇和去离子水多次交替清洗带有多孔薄膜的部位,室温下放置20 min后置于干燥的器皿中保存待用。

1.3 表征方法

采用FEI公司的Quanta FEG 250扫描电子显微镜(SEM)观察多孔铜薄膜的表面形貌。

2 结果与讨论

2.1 添加剂的影响

相关文献[20]已经证明了氯离子和 PEG在制备多孔铜薄膜过程中的协同作用,采用含有这两种物质的镀液可制得形貌良好的多孔铜。受此启发,本文将探讨溴离子和PEG添加剂对多孔铜形貌特征的影响。

2.1.1 溴离子的影响

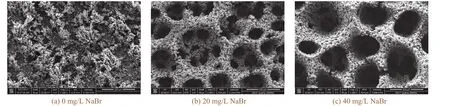

向60 g/L CuSO4·5H2O + 90 g/L硫酸的镀液分别加入0、20和40 mg/L NaBr,在温度30 °C和电流密度3.00 A/cm2的条件下电沉积30 s,所得试样的微观形貌如图2所示。镀液中未加溴离子时,铜薄膜晶枝粗大,表面粗糙不平,只有极少的多孔。镀液中加入溴离子后,铜薄膜表面转变为典型的蜂窝状结构,铜晶枝明显减小。镀液中NaBr的质量浓度从20 mg/L增至40 mg/L时,铜晶粒变细,晶枝减小,孔壁更致密、光滑,多孔直径增大。继续增大NaBr的质量浓度,孔径继续增大,孔壁变薄,壁厚达不到要求。这表明溴离子作为一种添加剂加入镀液中后,在一定程度上改变了铜晶枝的生长方式,达到了减小晶枝和增大多孔直径的效果。

图2 不含PEG的镀液中不同NaBr质量浓度下多孔铜薄膜的SEM形貌Figure 2 SEM images of porous copper films obtained from the PEG-free baths with different mass concentrations of NaBr

2.1.2 聚乙二醇的影响

向60 g/L CuSO4·5H2O + 90 g/L硫酸 + 20 mg/L NaBr的镀液分别加入60、80和90 mg/L PEG,在温度30 °C和电流密度3.00 A/cm2的条件下电沉积30 s,所得试样的微观形貌如图3所示。结合图2b和图3可知,镀液中PEG含量不同,所得多孔铜薄膜的表面形貌也不同。镀液中加入PEG后,所得铜薄膜的微孔结构变得比较规则,且随着PEG质量浓度的增大,孔径明显减小。这是因为PEG能够阻碍氢气泡之间的凝聚,使氢气泡变小,从而使铜薄膜孔径明显减小。PEG的质量浓度为60 mg/L和80 mg/L时,微孔结构中存在裂纹,孔径较大;PEG质量浓度为90 mg/L时,几乎没有裂纹缺陷,同时孔径大小适宜。继续增大PEG浓度,铜薄膜的孔径和孔隙率无明显变化。因此选择PEG的质量浓度为90 mg/L。

图3 含20 mg/L NaBr的镀液中不同PEG质量浓度下多孔铜薄膜的SEM形貌Figure 3 SEM images of porous copper films obtained from the baths with 20 mg/L NaBr and different concentrations of PEG

2.1.3 溴离子和聚乙二醇的相互作用

向60 g/L CuSO4·5H2O + 90 g/L硫酸 + 90 mg/L PEG的镀液分别加入20 mg/L和25 mg/L NaBr,在温度30 °C和电流密度3.00 A/cm2下电沉积30 s,所得试样的微观形貌如图4所示。当NaBr质量浓度从20 mg/L增至25 mg/L时,三维多孔铜薄膜的孔径变大,并且孔壁更加致密,于是孔壁变薄。

综上可知,PEG对氢气泡的相互吸引和聚集具有阻碍作用,使得不易形成大气泡,从而抑制孔径变大;而溴离子能够细化晶粒,减小铜晶枝尺寸,使孔壁结构更加致密、光滑。当一定浓度范围内的PEG和溴离子对微孔结构产生的相互作用达到平衡时,就会获得理想蜂窝状的微孔结构。

2.2 电流密度的影响

图4 含90 mg/L PEG的镀液中不同NaBr质量浓度下多孔铜薄膜的SEM形貌Figure 4 SEM images of porous copper films obtained from the baths with 90 mg/L PEG and different concentrations of NaBr

采用60 g/L CuSO4·5H2O + 90 g/L硫酸 + 90 mg/L PEG + 20 mg/L NaBr的镀液,在温度30 °C和不同电流密度下电沉积30 s,所得试样的微观形貌如图5所示。当电流密度为0.33 A/cm2时,由于阴极的过电位较小,导致副反应析氢过程比较缓慢,因此没能在基底上形成多孔结构,这与孙雅峰等[21]的结论一致。当电流密度提高至3.00 A/cm2和5.00 A/cm2时,在基底上生成三维多孔铜薄膜,两者的孔隙率和孔径相近。这说明在3.00 ~ 5.00 A/cm2范围内,改变电流密度对多孔铜薄膜的形貌没有明显的影响。对比在0.33 A/cm2和3.00 A/cm2下所得试样的高倍率图(见图5d和5e)可知,不同电流密度下所得铜膜的铜晶枝形状相同,但3.00 A/cm2下所得试样的铜晶枝略小。这是因为阴极电流密度较低时,较小的过电位不利于新晶核的生成,成核速率低于生长速率,相反,当电流密度较高时,阴极过电位增大,从而有利于新晶核的生成,成核速率高于核的生长速率。

图5 采用含90 mg/L PEG和20 mg/L NaBr的镀液时不同电流密度下所得多孔铜薄膜的SEM照片Figure 5 SEM images of porous copper films obtained from the bath with 90 mg/L PEG and 20 mg/L NaBr at different current densities

2.3 镀液温度对多孔铜形貌的影响

采用60 g/L CuSO4·5H2O + 90 g/L硫酸 + 90 mg/L PEG + 20 mg/L NaBr的镀液,在电流密度3.00 A/cm2和不同温度下电沉积30 s,所得试样的微观形貌如图6所示。当温度从30 °C升至35 °C时,多孔铜膜的平均孔径从74.42 μm增大至80.65 μm,增幅8.37%;当温度从35 °C升至50 °C,孔径达到84.65 μm,增幅仅为 4.96%。这是由于随温度升高,电极反应速率增大,使得析氢速率和铜晶在气泡间的沉积速率增大;另外随温度升高,镀液的黏度降低,使氢气泡与溶液交界处的张力减小,氢气泡间更容易相互吸引与聚集,从而使多个氢气泡融合为大直径的气泡[15],因此所得到的薄膜孔径增大,孔壁增厚,孔密度减小。

图6 采用含90 mg/L PEG和20 mg/L NaBr的镀液时不同镀液温度下所得多孔铜薄膜的SEM照片Figure 6 SEM images of porous copper films obtained from the bath with 90 mg/L PEG and 20 mg/L NaBr at different temperatures

3 结论

在以氢气泡模板法电沉积制备多孔铜薄膜的过程中,一定量的溴离子具有使孔壁结构更加致密和增大孔径的作用,PEG则具有抑制孔径增大的作用。电流密度为3.00 A/cm2和5.00 A/cm2时,可制得多孔铜薄膜,并且在3 ~ 5 A/cm2范围内,改变电流密度对多孔铜薄膜的形貌没有明显的影响。随镀液温度升高,多孔铜薄膜的孔径增大。