大豆中碳水化合物的酶处理研究进展

2018-09-15赵媛媛姜巍伟彭伟

赵媛媛,姜巍伟,彭伟

(青岛科技大学 化工学院,山东 青岛 266000)

大豆是我国重要的粮食作物之一,常用来做豆油榨取、蛋白提取、酱油酿造和制作豆浆、腐竹等豆制品,是重要的蛋白制品和调味品原料,常食大豆食品,对人体有良好的保健作用[1]。大豆中营养成分十分丰富,其含有蛋白质、脂肪、矿物元素、维生素、膳食纤维、微量元素等一般营养成分,也含有多肽、异黄酮、低聚糖、皂甙、核酸、磷脂、固醇等特殊营养成分[2]。除了上述的营养成分之外,在干大豆中碳水化合物约占25%[3],是除脂肪和蛋白质外占比最大的一种物质。虽然存在如此大的比例,但由于深加工的复杂性,大豆碳水化合物尚未广泛地用于工业生产中。例如在生产大豆蛋白类食品和饲料时,嵌入的碳水化合物常常会引起消化不良等问题[4,5]。为此大多使用酸来水解大豆碳水化合物,但此方法并不安全[6],会引起酸对蛋白质的非特异性攻击,因此常用酶来水解副产物中的碳水化合物。这样,不仅提高了大豆蛋白类产品的营养价值,而且可将水解后的碳水化合物用于生物发酵[7],从而提高了碳水化合物的附加价值。本文首先对当前大豆加工过程中产生的富含碳水化合物的副产物进行了简要介绍,然后详细地讨论了用不同酶处理碳水化合物的最新研究进展。

1 大豆加工过程中产生的富含碳水化合物的副产物

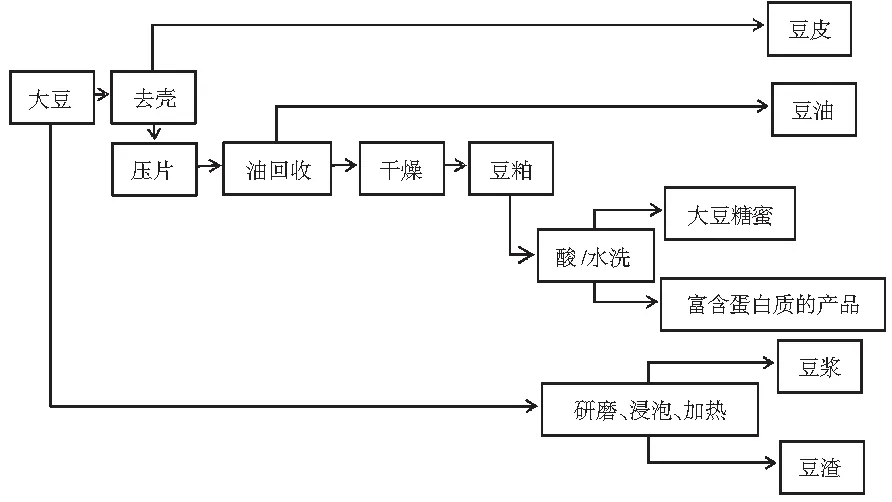

在大豆加工过程中常产生大豆皮、豆粕、豆渣、糖蜜4种富含碳水化合物的副产物。目前大豆加工的流程(见表1)如下:先将大豆皮去除,然后从去皮大豆中回收大豆油。大豆油主要通过物理过程(如硬螺旋压榨)和化学过程(如预压溶剂萃取或直接溶剂萃取)回收。大豆油回收后的剩余物通过脱溶剂、干燥或研磨方法进行处理,生产出豆粕,它的主要成分是蛋白质和碳水化合物。豆粕是动物饲料和食品中蛋白质的主要来源,其进一步加工可制备成富含蛋白质的产品,即大豆蛋白浓缩物和大豆蛋白分离物。在大豆蛋白等电点附近通过酸或者醇洗涤等工艺从豆粕中除去可溶性碳水化合物,从而得到大豆蛋白浓缩物。在高pH下将蛋白质溶解,再从剩余固体中分离溶液,利用等电点沉淀法沉淀蛋白质,即得到大豆蛋白分离物。大豆豆渣是在大多数蛋白质溶解后得到的固体剩余物,其主要成分是不溶性多糖,而大豆糖蜜的主要成分为可溶性碳水化合物,可在制备大豆蛋白浓缩物和大豆蛋白分离物的溶液中收集。

图1 大豆加工的流程

2 大豆加工过程产生的副产物中碳水化合物的水解

大豆加工过程中会产生大豆皮、豆粕、豆渣和糖蜜等副产物,这些副产物的碳水化合物含量很高,但在工业发酵中不易被微生物分解代谢[8],而酶却能将它们水解。虽然这些副产品中的碳水化合物全部来自大豆,但它们具有不同的组成和特征,需要不同的酶促反应条件,以下将分别进行讨论。

2.1 大豆皮水解

大豆皮水解前要经过一定的预处理,其方法通常包括化学预处理和物理预处理。其中化学预处理包括酸处理和碱处理。大豆壳中含有35%~50%的纤维素和20%的半纤维素,酸处理可以有效地从大豆皮中释放半纤维素。例如,在120~160 ℃下用1%~3%的H2SO4反应20 min后,可除去豆壳中80%以上的半纤维素。然而该过程会产生抑制微生物生长和产物合成的化合物[9],因此不常被使用;碱处理常用的试剂是氢氧化铵和氢氧化钠,可在大豆加工过程中回收不溶性大豆纤维[10]。例如,使用196 FPU纤维素酶/g葡聚糖处理大豆纤维48 h后,仅35%的纤维素转化为葡萄糖,而使用氢氧化钠和氢氧化铵预处理48 h后,转化率明显提高,分别达到61%和63%。此外,机械挤压法是常用的物理预处理方法,较化学方法该过程能更有效地促进酶水解和糖的释放。

纤维素是大豆皮中的主要成分,经预处理后需要用具有一定β-葡萄糖苷酶活性的纤维素酶使其水解。Rivera等[11]研究了不同比例的β-葡萄糖苷酶与纤维素酶对葡萄糖产量的影响,他们发现最佳的双酶比例为25~38 CBU/g干大豆渣和15~19 FPU/g干大豆渣。Hickert等使用来自刺孢圆弧青霉的纤维素酶水解经酸预处理后的大豆皮残渣,与由里氏木霉发酵产生的7~9 U/g干酶β-葡萄糖苷酶活性相比,这种纤维素酶具有更高的β-葡萄糖苷酶活性(58.95 U/g干酶)[12],该酶15 FPU/g大豆皮在50 ℃、120 r/min、110 h条件下,可使预处理后的大豆皮实现72%的糖转化率。

除了纤维素,大豆皮中半纤维素含量也很高,有效的预处理可以减少生产过程中半纤维素酶的用量,降低成本。但预处理会产生抑制性化合物,抑制酶的水解过程,因此在预处理过程中应注意降低抑制性化合物的生成量,并选择具有高水解活性的半纤维素酶。

大豆皮还含有大量的果胶,可使用果胶酶降解。果胶酶不仅可水解果胶多糖,还具有改善纤维素水解的作用。研究表明:将含果胶酶的粘胶酶添加到纤维素酶中时,与单一的纤维素酶相比,葡萄糖产量从74%提高到87%[13]。因此,果胶酶降解果胶的同时也会促进纤维素酶水解纤维素。

2.2 豆粕水解

由于豆粕中蛋白质含量很高,因此主要用于合成人类食品和动物饲料,而豆粕中存在的碳水化合物会显著影响膳食和衍生产品的营养质量,虽然约40%的碳水化合物可以通过水洗除去,但剩余的碳水化合物仍会引起消化不良等问题。目前,已有一些关于豆粕中碳水化合物的酶水解的研究,在本节中将讨论影响豆粕中碳水化合物水解效率的因素。

Fischer等研究了加热预处理对下一步的豆粕碳水化合物酶促反应的影响,发现加热预处理后可使蛋白质和碳水化合物之间的交织结构松弛,增加了酶与碳水化合物的接触面积。另外,还研究了其他预处理方法如烘烤和挤压等[14],发现不同的预处理方法对酶水解过程有不同程度的改善。

豆粕中除了含有约40%的可溶性低聚糖之外,主要含有果胶、半纤维素和少量纤维素等不溶性碳水化合物。为了有效地水解所有类型的碳水化合物,应将果胶酶、木聚糖酶、纤维素酶和α-半乳糖苷酶混合使用,并进一步优化酶的比例。Opazo等[15]使用来自不同环境的混合纤维素分解菌通过固态发酵生产的纤维素酶和α-半乳糖苷酶来水解豆粕中的碳水化合物,发现这种混合酶可水解83%的水苏糖和69%的棉子糖。但仅有24%的不溶性多糖可被水解,主要原因是混合酶主要是由纤维素酶和α-半乳糖苷酶组成,不能将果胶水解。此外,他们还研究了不同比例、不同酶活对酶水解豆粕中碳水化合物的影响。

蛋白质是豆粕中的主要成分,由于蛋白质和碳水化合物在豆粕中是结合在一起的,所以碳水化合物难以被酶水解,而蛋白酶的使用可以提高碳水化合物的水解效率。Fischer等研究了来自地衣芽孢杆菌的碱性蛋白酶和来自米曲霉的复合风味蛋白酶2种蛋白酶,用这2种酶的混合物进行水解,除去了膳食中94%的蛋白质,与2种糖酶水解相比,碳水化合物的提取效率提高了11%。

2.3 豆渣水解

大豆中有2种形式的豆渣:一种在制备豆浆时产生,另一种由豆粕制备大豆蛋白分离物时产生。它们有不同的构成,来自豆浆加工的豆渣含有多糖和木质素,而来自大豆蛋白分离物制备的豆渣,木质素含量很少。为此可研究不同性质的水解酶,提高豆渣附加的价值。豆渣中的碳水化合物主要作为膳食纤维应用于食品中,同时也是一种潜在的发酵原料。虽然有如此多用途,但是豆渣仍未被充分利用。在本节中,讨论了豆渣中多糖的提取和进一步的酶解。

使用纤维素酶、果胶酶和漆酶混合物水解豆渣提取的多糖[16],其中72%的碳水化合物在10天后转化为单糖。而由于木质素的存在,剩余的多糖难以被降解。一项研究表明,豆渣中的纤维素可以通过高压灭菌预处理(121 ℃、20 min),随后在40 ℃、1200 r/min搅拌下使用纤维素酶(50 FPU/g豆渣)水解,而剩余的豆渣残留物可以被蛋白酶、葡聚糖酶、半纤维素酶和果胶酶完全水解。为此研究了使用纤维素酶及来自Aspergillusjaponicas的Pectolyase 和Aspergillusaculeatus的Pectinex Ultra SP 2种果胶酶的混合物对豆渣进行连续水解,最终产率为83%~85%[17]。最近一项研究中提到从酶预处理的豆渣中连续提取多糖,豆渣由特异腐质霉菌株产生的热稳定β-葡聚糖酶预处理,该酶仅水解22%的多糖。然后依次通过CDTA(环己烷二胺四乙酸)、氢氧化钠和高氯酸钠萃取分离剩余的多糖,最终的不溶性残渣是豆渣的纤维素部分。他们发现大多数果胶和半纤维素是通过碱提取获得的,而木质素可由高氯酸钠提取获得[18]。

2.4 大豆糖蜜水解

水苏糖、棉子糖和蔗糖是大豆糖蜜中主要的可溶性低聚糖[19],这些低聚糖也存在于豆粕和豆浆中。由于水苏糖和棉子糖这些可溶性低聚糖在豆粕和豆浆中不能被除去,在食物和饲料中还会引起消化不良等问题,因此应深入地研究α-半乳糖苷酶以水解这些可溶性的低聚糖。但是,迄今为止,大豆糖蜜的应用仍然非常有限。最近人们致力于研究使用大豆糖蜜作为发酵底物来生产生物燃料和具有附加值的化学品[20]。然而,许多微生物不能分解大豆糖蜜中存在的低聚半乳糖。为了提高水解效率,可用α-半乳糖苷酶水解低聚糖。α-半乳糖苷酶可从不同的植物中提取,也可由细菌和真菌等微生物产生[21]。根据来源不同,α-半乳糖苷酶的性质如稳定性、最佳pH值和温度也会有所不同。

Silva等使用α-半乳糖苷酶来提高大豆糖蜜的乙醇发酵产率。他们比较了2种方法中酶的作用:第一个方法是两步法,先用酶对大豆糖蜜进行预处理,然后使用水解产物进行乙醇发酵;第二个方法是一步法,即酶水解和发酵同时进行,并将α-半乳糖苷酶直接加入到发酵液中。结果表明:相比于不使用酶水解而言,两步法与一步法中乙醇的产量分别提高了7.6%和8.2%。

3 结论与展望

大豆拥有独特的营养成分,加工类食品深受大众所喜爱,在调味品行业的突出贡献更是不容小觑。本文总结了大豆加工中碳水化合物酶处理的最新进展,并介绍了水解来自不同大豆加工源的碳水化合物所需的酶。

实际的大豆加工过程会产生大量副产物,而这些副产物中碳水化合物的高效利用成为现在的研究重点。大豆加工副产物的酶处理易于应用到现有的生产工艺中,但针对不同的原材料,需要开发多种酶混合物和工艺,因此具有一定的局限性。另一种方法是在大豆加工的早期阶段使用酶,以便于在加工阶段之前除去碳水化合物,该方法使用单一酶促反应,使随后的大豆加工变得更容易,不仅可以改善油脂的可萃取性,还可以使富含蛋白质的产品易于浓缩和分离,提高了产品的营养价值,使食品和饲料中的大豆蛋白易于消化,所产生的水解产物也可用于大规模的发酵生产。酶处理方法为今后大豆中碳水化合物的水解利用提供了借鉴,从而促进大豆更高水平的加工和更好的利用,为中国调味品行业的发展做出贡献。