Si粉粒径及其添加量对SiC陶瓷材料结构和性能的影响

2018-09-14马丽君李文凤黄庆飞谢育波侯永改

马丽君, 李文凤, 黄庆飞, 谢育波, 侯永改

(河南工业大学 材料科学与工程学院, 郑州 450001)

碳化硅陶瓷具有高温强度大、耐磨损性好、热稳定性佳、热膨胀系数小、热导率高、硬度高以及耐化学腐蚀性好等优良特征[1],在化工、机械、核能、航天、航空等领域应用广泛[2]。但SiC陶瓷具有强的共价键(共价键成分占88%),自扩散系数很小,使其致密化所需的体积扩散及晶界扩散速度均较小,同时其晶界能与其粉末表面能的比值远大于离子化合物和金属,使其烧结驱动力较小[3]。因此,纯碳化硅材料难以靠固相烧结达到自身的致密化,要靠助剂辅助来进行致密烧结。目前,国内外科技工作者相继开展了以金属及其氧化物等为烧结助剂来促进SiC烧结的研究[4-8]。

SiC陶瓷材料的升华温度为2700 ℃,对金属及其化合物烧结助剂的要求较高。若选用Si粉为烧结助剂,其熔点为1410 ℃,远低于SiC陶瓷材料的升华温度,可在SiC陶瓷材料烧制过程中形成液相,依靠黏性液体流动而促使试样致密化。

我们在3组分颗粒级配SiC颗粒[9]中添加质量分数0%~8%且平均粒径分别为75 μm和48 μm的Si粉,在1550 ℃烧成温度下保温3 h进行烧制,研究Si粉粒径及其添加量对SiC陶瓷材料烧结性能、力学性能和显微结构的影响。

1 原料条件及实验样品制作与测试

选取的SiC颗粒原材料平均粒径分别为320 μm、160 μm和80 μm,且三者质量比为17∶7∶1。以Si粉为烧结助剂,在上述原材料中分别添加质量分数为0%、2%、4%、6%和8%的Si粉,Si粉平均粒径分别为75 μm和48 μm。其中:Si粉纯度为98%,由SiO2质量分数约为95%的硅石和灰分少的焦炭混合,在1900 ℃左右还原后提纯制得。原料称重并初混,再添加酚醛树脂液(酚醛树脂粉和酒精质量比1∶2调和)并充分混合均匀,在7.5 MPa压力下保压20 s压制成40 mm×8 mm×8 mm的坯体。坯体经60 ℃保温4 h,再在110 ℃保温9 h干燥后,在1550 ℃下空气中保温3 h烧成SiC样品。根据阿基米德原理,采用煮沸法和液体静力称重法相结合测定SiC陶瓷材料样品的体积密度和显气孔率;用HR-150型洛氏硬度计和SNS微机控制电子万能试验机测定SiC陶瓷材料样品的洛氏硬度和抗弯强度;用D8-Advance型X射线衍射仪和JSM-6700F型扫描电子显微镜分析SiC烧结样品的物相及断面的显微组织形貌。

2 实验结果与讨论

2.1 样品的体积密度和显气孔率

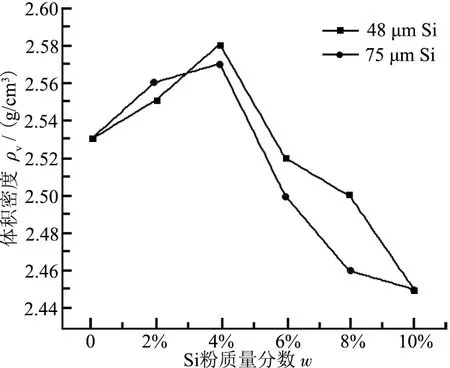

图1和图2分别为SiC陶瓷材料中加入不同粒径及添加量的Si粉时所对应的体积密度和显气孔率。由图1和图2可知:添加相同质量分数的Si粉时,粒径48 μm的Si粉相较于粒径75 μm的Si粉可明显增大SiC陶瓷材料的体积密度,减小其显气孔率。且随着添加的Si粉的质量分数增加,SiC陶瓷材料的体积密度先增大后减小,而显气孔率的变化则与之相反。当Si粉粒径为48 μm且添加的质量分数为4%时,SiC陶瓷材料的体积密度最大,为2.58 g/cm3;显气孔率最小,为13.5%。此时样品的烧结性能最好。因此,添加适量的Si粉可改善SiC陶瓷材料的烧结性能,且粒径较小的Si粉更有利于形成均匀、致密的SiC烧结体,对提升SiC陶瓷材料性能的影响较大。

图1 Si粉粒径及其添加量对SiC陶瓷材料体积密度的影响

图2 Si粉粒径及其添加量对SiC陶瓷材料显气孔率的影响

2.2 样品的抗弯强度和洛氏硬度

图3和图4分别为不同粒径及添加量的Si粉对SiC陶瓷材料抗弯强度和硬度的影响。由图3和图4可知:在相同的Si粉添加量下,添加粒径48 μm Si粉的SiC陶瓷材料的抗弯强度和硬度要高于添加粒径75 μm Si粉的。且随着Si粉添加量的增加,其抗弯强度和硬度的变化趋势相同,均为先增大后减小。当Si粉粒径为48 μm且添加的质量分数为4%时,SiC烧结体的抗弯强度最大,其数值为25 MPa;此时的硬度也最大,硬度值为115 HRB。因此,添加适量的Si粉可提高SiC陶瓷材料的力学性能,且添加粒径较小的Si粉对SiC陶瓷材料的抗弯强度和硬度的提升更明显。

图3 Si粉粒径及其添加量对SiC陶瓷材料抗弯强度的影响

图4 Si粉粒径及其添加量对SiC陶瓷材料硬度的影响

2.3 样品的物相组成

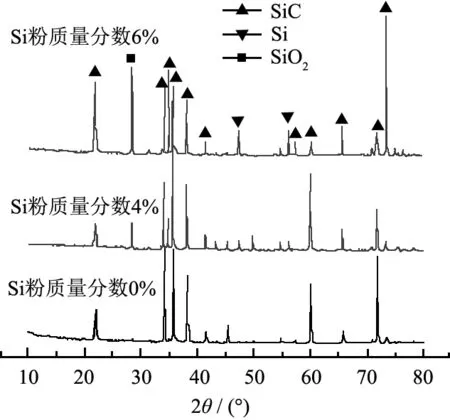

图5为添加粒径48 μm的Si粉(质量分数分别为0%、4%和6%)时,SiC陶瓷材料的XRD衍射谱图。由图5可知:试样未添加Si粉时,仅有SiC衍射峰;加入Si粉后,有SiC、SiO2和Si的衍射峰存在,且各衍射峰的强度随Si粉添加量的增大而增大。原因是:700 ℃以上时Si的活性较强,能与氧气反应,生成SiO2,且随Si粉添加量的增加,与氧反应的Si粉随之增加,生成的SiO2量也随之增加。生成的SiO2包裹在SiC陶瓷表面,在一定程度上可阻止氧气向SiC陶瓷材料内部扩散,使试样内部的部分Si粉不被氧化,从而试样中残余的Si含量也随其添加量的增加而增加。

图5 不同Si粉添加量时SiC陶瓷材料的XRD图谱

2.4 样品的显微结构

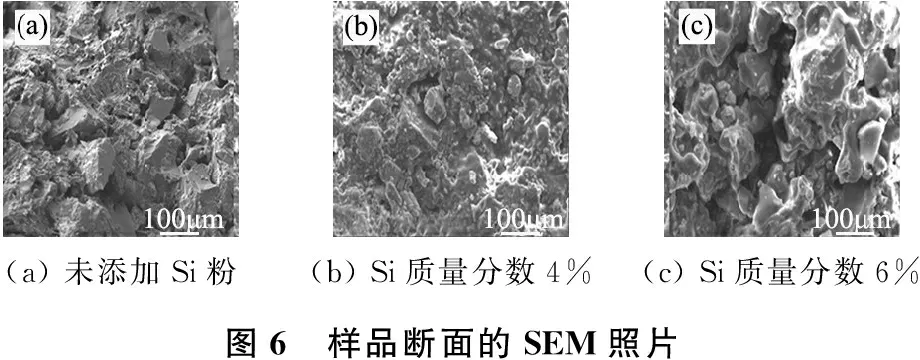

图6为未添加Si粉的样品和添加质量分数4%和6%的Si粉样品的断面形貌图,添加的Si粉平均粒径均为48 μm。由图6可知:未添加Si粉时,样品气孔较多、颗粒粗大、结构松散,内部缺陷较多,因而其烧结性能和力学性能不足,此时样品完全未达到烧结致密化(图6a);添加质量分数4%的Si粉后,样品内部颗粒排列紧密,烧结颈充分长大,气孔等缺陷较未添加Si粉的试样大幅减少,此时样品的烧结性能和力学性能得到明显提升(图6b);添加质量分数6% 的Si粉样品,大颗粒之间存在较多气孔,整个界面无明显烧结颈形成,试样的烧结性能和力学性能被弱化(图6c)。

(a) 未添加Si粉(b) Si质量分数4%(c) Si质量分数6%图6 样品断面的SEM照片

4 结论

(1)Si粉的添加可改善SiC陶瓷材料的显微结构,提高其烧结性能和力学性能;且在一定范围内,粒径较小的Si粉更有利于形成均匀、致密的SiC烧结体,更有效的提升其性能。

(2) 在相同添加量下,添加粒径48 μm Si粉的样品性能优于添加粒径75 μm Si粉的。当前者的添加质量分数为4%时,SiC陶瓷材料的烧结性能和力学性能较优;其相应的体积密度和显气孔率分别为2.58 g/cm3和13.5%,抗弯强度和洛氏硬度分别为25 MPa 和115 HRB。