钢轨打磨车砂轮技术标准

2018-09-14张国文贺春江裴顶峰

张国文, 贺春江, 张 静, 裴顶峰

(中国铁道科学研究院集团有限公司金属及化学研究所, 北京 100081)

钢轨打磨车砂轮是钢轨打磨的关键部件,其性能的好坏影响打磨质量的优劣,对保证线路质量及钢轨使用寿命具有重要的意义。自1989年我国从国外引进第一台钢轨打磨车以来,钢轨打磨车在国内的应用规模不断扩大,打磨线路及里程数增加,打磨砂轮的使用量增加;另一方面,国内也开启了国产化生产钢轨打磨车砂轮的进程,但砂轮质量参差不齐,磨削性能与国外差距较大,影响打磨设备的使用寿命及线路打磨质量[1-2]。

出于对打磨质量及打磨安全可靠性考虑,2014年12月颁布实施了《钢轨打磨车砂轮订货技术条件》标准(Q/CR 1-2014)[3],有利于提升钢轨打磨车砂轮的质量和钢轨打磨效果,提升线路的安全性和可靠性。该标准参考了ISO、欧盟、德国、英国、美国、日本等类似标准,并综合考虑了我国实际情况和主要厂家意见。同时还研制了相应的磨削测试和回转平衡测试设备。

根据使用范围及功能不同,标准将钢轨打磨车砂轮分为道岔钢轨打磨砂轮及线路钢轨打磨砂轮;根据尺寸及形状不同又将砂轮分为7类,但标准适用范围不限于所列的7类砂轮。根据打磨砂轮在现场的使用特点及钢轨打磨的要求,对其外观外形、静平衡、回转强度及磨削性能进行了规定。

1 外形尺寸

砂轮工作时高速旋转,因此严格的尺寸规定对于砂轮的安装、磨削质量和应用安全有很大的影响。钢轨打磨砂轮在高速、高压条件下磨削,需要更严苛的定位尺寸以保证安装和使用;另一方面,钢轨打磨砂轮上需使用一定厚度及高度的玻纤缠绕层,从线路安全使用的角度,需要对不同线速度的砂轮玻纤缠绕厚度进行规定。

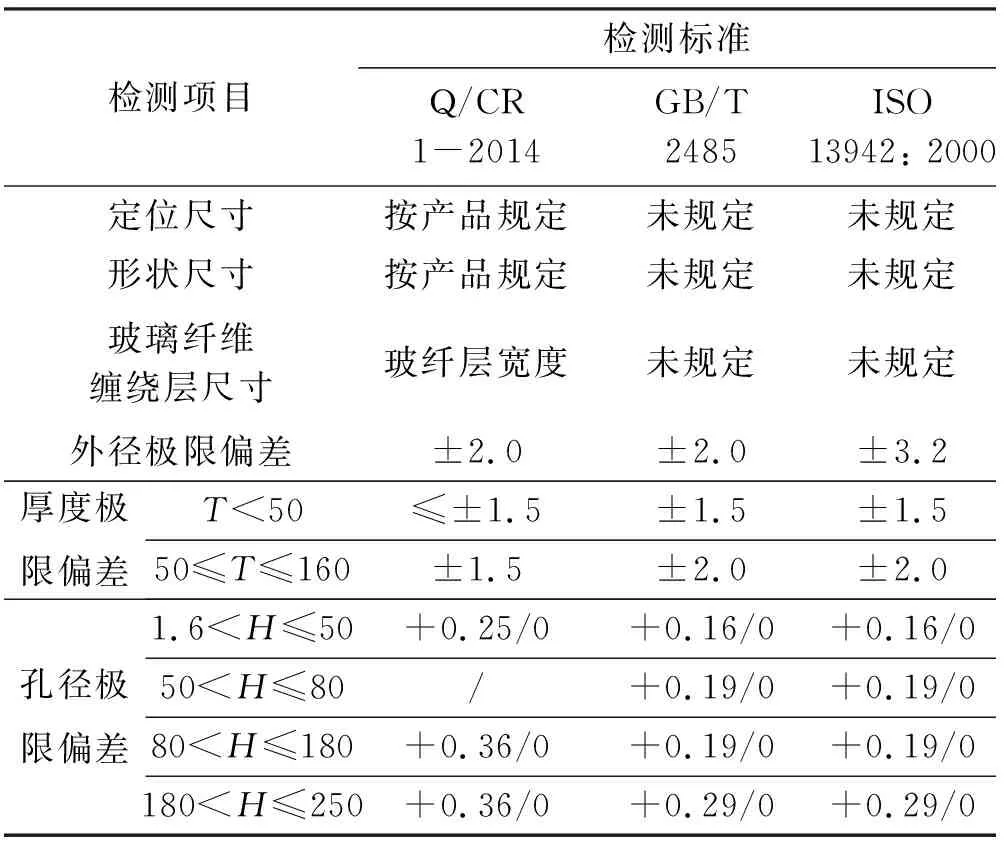

钢轨打磨砂轮使用时采用一组多片的形式,其外径和厚度偏差会影响打磨设备的安全性以及线路的打磨质量,因此对其提出了更严格的要求;因钢轨打磨砂轮使用过程与磨床磨削的要求不同,孔径仅起定位作用,因此其极限偏差标准与GB/T 2484中的不同[4]。外形尺寸标准及同其他标准的对比如表1所示。

表1 外形尺寸标准及同其他标准的对比 单位:mm

2 静平衡

采用通用的静平衡测试方式,其测试设备示意图如图1所示。该方式简单实用,可以有效地测试砂轮的静平衡量[5]。参考ISO 6103: 2005标准,选取静平衡系数k为0.4。

图1 静平衡测试设备示意图

3 回转强度

钢轨打磨过程中,磨料层与基体的结合、砂轮的安装等直接关系到使用的安全性。Q/CR 1-2014对砂轮孔径和带基体砂轮的强度试验方法增加了特殊规定。在GB/T 2493-2013规定的基础上,增加了对带基体砂轮的回转试验方法以确保砂轮使用安全,并规定了其基体装卡部分的安装方式[6]。

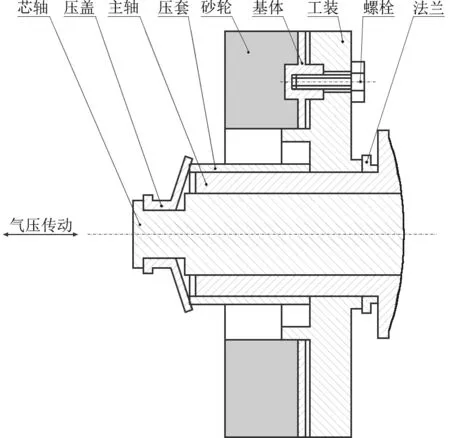

图2所示为基体带螺孔砂轮回转试验安装方式。基体带螺孔的砂轮应采用此方式进行回转实验,可使砂轮在回转实验中平稳地安装在试验机上,且基体不受安装螺栓的影响,从而提高回转试验的准确性。

图2 基体带螺孔砂轮回转试验安装方式

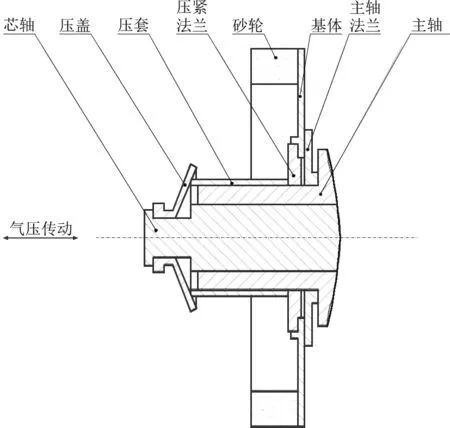

图3是基体无螺孔砂轮回转实验安装方式。从图3可看出:安装无螺孔砂轮时,用法兰盘和压套将其固定在主轴上,在砂轮旋转时离心方向上没有压力,使回转试验与现场打磨工作时的回转相一致。

图3 基体无螺孔砂轮回转试验安装方式

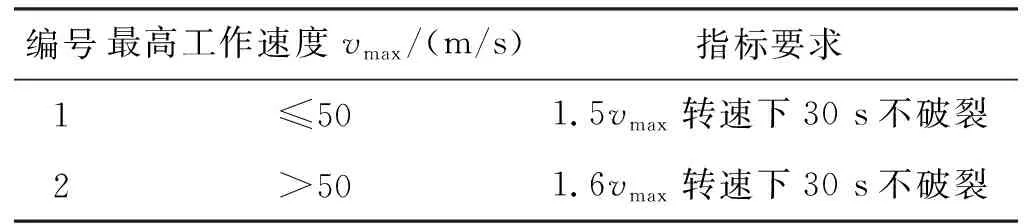

根据砂轮实际使用情况,对最高工作速度高于50 m/s和不超过50 m/s的砂轮回转强度分别进行规定,以保证其安全可靠。回转强度标准如表2所示。

表2 砂轮回转强度标准

回转过程中,砂轮端面向上进行回转,以模拟实际加工时的情况。回转试验示意图如图4所示。所有的砂轮均必须进行回转强度测试。

图4 砂轮回转试验示意图

4 磨削性能

4.1 砂轮磨耗率和工件磨耗量

为研究打磨砂轮的磨削性能,研制了钢轨打磨试验台,并结合我国打磨线路的特点,对钢轨打磨砂轮进行了测试,制定了其磨削性能技术要求。钢轨打磨砂轮工作条件:工件速度10.8 km/h,打磨功率分别为电机额定功率(37.5 kW)的20%、25%和30%,打磨时间16 min,砂轮转速2400 r/min;打磨道岔用砂轮工作条件:工件速度5.4 km/h,打磨功率为电机额定功率(37.5 kW)的15%、20%和25%,打磨时间4 min,砂轮转速2400 r/min。在此述条件下,现有砂轮的磨削性能分别如表3和表4所示。其中,磨削比定义为打磨单位厚度的工件时砂轮损耗的质量;工件磨耗定义为工件表面减少的厚度。

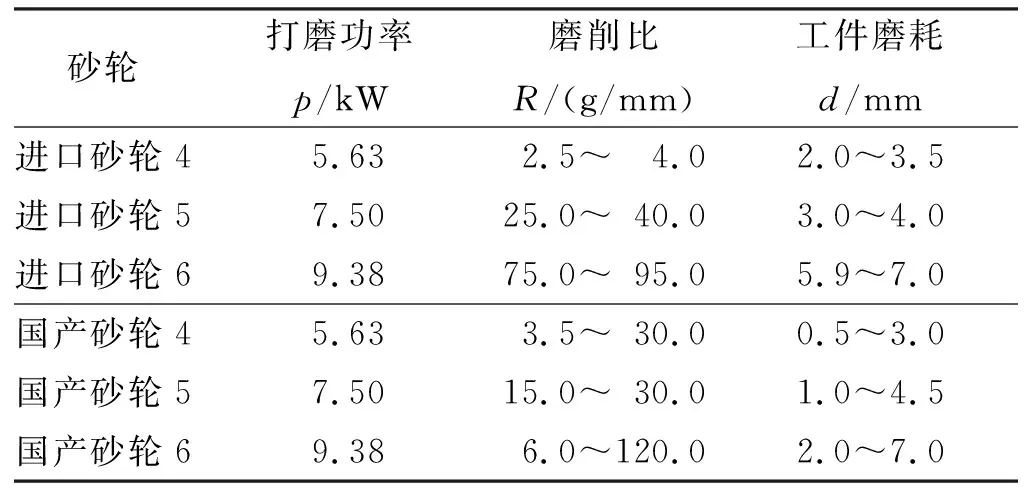

表3 打磨线路钢轨砂轮的磨削性能

从表3及表4可以看出:进口砂轮磨削比较小,说明其耐磨性强;而国产砂轮磨削比分布范围更大,说明质量不稳定。进口砂轮在耐磨性及磨削能力上均优于国产砂轮。

表4 打磨道岔钢轨砂轮的磨削性能

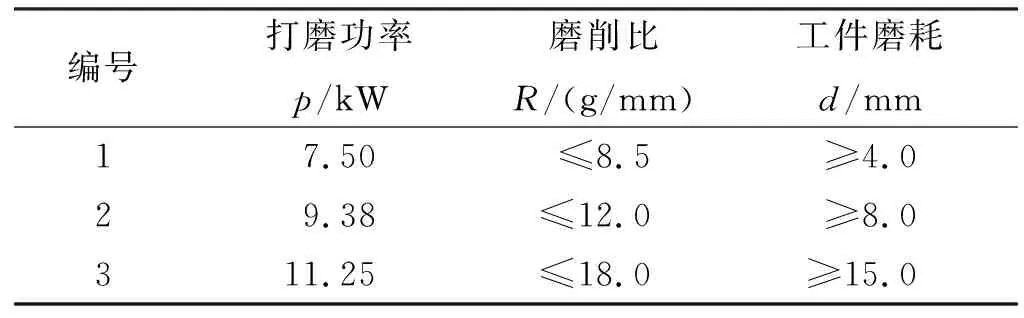

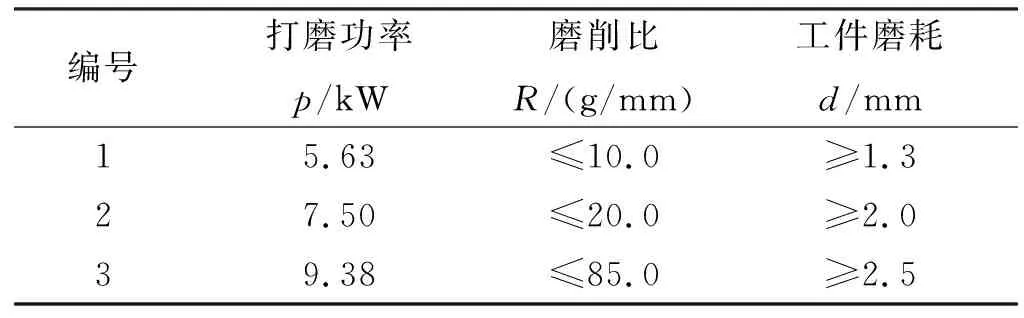

因此,在我国当前钢轨打磨砂轮生产水平的基础上,本着提升砂轮质量、保证打磨安全可靠性的目的[7],对磨削性能进行规定。结合国内外砂轮磨削性能的测试结果,分别制定线路钢轨打磨砂轮和道岔钢轨打磨砂轮的磨削性能标准,如表5和表6所示。

表5 打磨线路钢轨砂轮的磨削性能标准

表6 打磨道岔钢轨砂轮的磨削性能标准

4.2 打磨温度

在砂轮以不同机理磨削时,产生的热量也不同:当以切削为主时,去除能力高,产热量少;当以磨削为主时,产热量较大。在钢轨打磨过程中,如果砂轮的切磨能力不足、磨粒自锐性差,会导致砂轮与钢轨之间的温度急剧升高;如果砂轮的切磨能力高、磨粒自锐好,不断产生的磨屑会带走大量的热量,从而有效控制钢轨温度。打磨时的温度能间接评价砂轮的磨削能力,可避免产生钢轨烧伤,因此规定在打磨后30 s内,打磨温度应低于150 ℃。

4.3 打磨压力

为实现打磨加工,需以提高压力的方式增大切磨量;但压力升高可能导致工件表面产生烧伤等缺陷。测试显示:钢轨打磨砂轮试验中,在打磨速度2400 r/min(10.8 km/h)、电机使用20%~30%额定功率的情况下,砂轮和工件间的压力范围为1~5 kN。砂轮的打磨压力升高至10 kN以上时,会引起工件及打磨试验台振动,严重危害打磨液压系统和打磨机械部件。因此,规定瞬时打磨压力不大于10 kN。

4.4 工件粗糙度

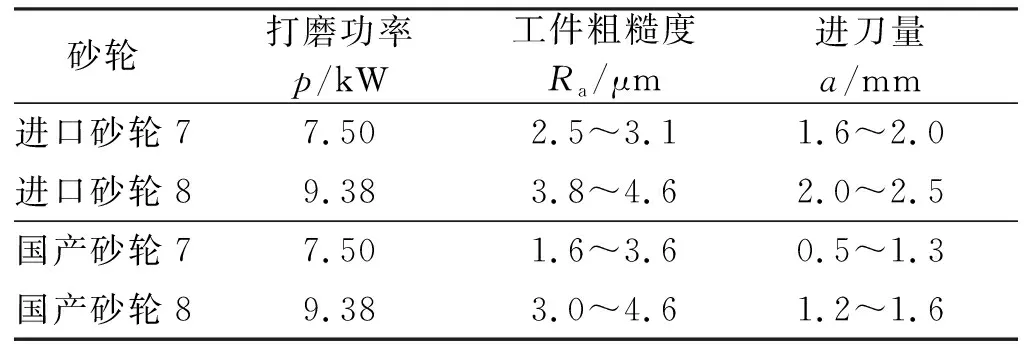

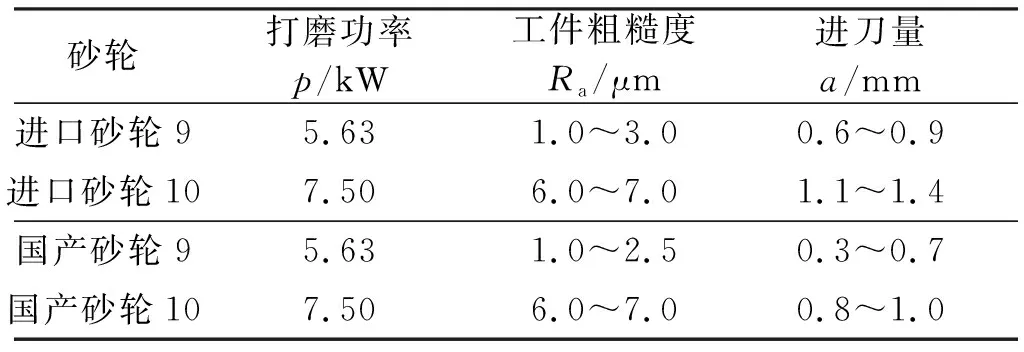

打磨后工件粗糙度(Ra)是反映钢轨打磨车用砂轮性能的一个重要指标,对于保证钢轨打磨质量有着重要的意义。从现场的反馈结果来看,在不同线路不同区段选择的打磨方式不同,打磨后工件粗糙度不同,分别如表7和表8所示。从表7和表8中可以看出:进口砂轮打磨后的工件粗糙度Ra高于国产砂轮打磨后的。这可能是因为进口砂轮单次打磨的进刀量大、磨削量大,因而表面质量较差。

表7 钢轨打磨砂轮加工后工件的粗糙度

表8 打磨道岔砂轮加工后工件的粗糙度

结合钢轨打磨规程和实验室测试,要求打磨后工件粗糙度Ra不大于8.0 μm。

5 结论

标准Q/CR 1-2014《钢轨打磨车砂轮订货技术条件》借鉴和采纳了ISO 6103: 2005、GB/T 2484-2006及其他标准的相关内容,为生产和使用钢轨打磨车砂轮提供了参考,并有效地保证钢轨打磨的质量和安全;其对安装方式的规定更符合实际工作情况,真实反映砂轮回转性能,并保证设备及人员的安全。

同时,现有的技术标准仍存在一些不足:静平衡系数k的确定主要引用相应的ISO标准及国标,未来需根据国内外砂轮整体质量的提升及标准的修订,及时修订平衡系数;因ISO标准及国标中缺少粗粒度砂轮的硬度测试方法及依据,此技术标准也未对砂轮硬度进行规定。