金刚石表面预处理技术在金刚石钻头中的应用

2018-09-14刘一波

徐 良, 刘一波, 徐 强, 杨 林

(1. 北京安泰钢研超硬材料制品有限责任公司, 北京 102200) (2. 桂林恒锋科技发展有限公司, 广西 桂林 541002)

金刚石工具中金刚石与胎体之间结合力的大小非常重要,尤其对于金属结合剂金刚石工具来说,如果结合力太弱,金刚石在钻切过程中会过早脱落而导致工具寿命很短,增加钻切的成本。从20世纪70年代起,国外科学家就开始研究增加金刚石工具中胎体对金刚石把持力的方法,其中通过金刚石表面金属化处理在金刚石与胎体之间形成冶金结合,是最为有效的方法之一。目前,国内外在钻切金刚石工具方面,已经普遍用表面镀钛的金刚石来提高胎体对金刚石的把持力,从而延长工具的使用寿命,此法也成为金刚石表面处理最为成功的工艺技术[1-2]。近几年来,国内外出现了在金刚石表面造坑的工艺,即采用物理或化学的方法在金刚石表面制造一系列的坑,来增加胎体与金刚石的接触面积,从而提高把持力,并且降低金刚石的使用浓度。该方法目前刚进入市场,与镀钛金刚石相比使用量很小,但可预见其未来能成为最有潜力的一种金刚石表面处理工艺。

1 金刚石表面预处理技术

1.1 金刚石表面金属化

(1)化学镀

化学镀是利用还原剂使溶液中的金属离子有选择地在具有催化活性的表面上还原析出金属镀层的一种化学处理方法。典型的金刚石化学镀处理包括化学镀Ni、Cu等金属单质,或化学镀Ni-W、Ni-Cr等合金,其中Ni是最常见的金刚石化学镀金属单质[3]。化学镀一般不会侵蚀金刚石,但金属镀层也不会与金刚石形成化学结合,机械结合力较弱,不适合用于制造金属结合剂工具,所以国内外金属结合剂金刚石工具中很少用到化学镀工艺。

(2)真空镀

金属结合剂金刚石工具如锯片、钻头等的金刚石表面一般采用强碳化物元素形成镀覆,如最常用的Ti、Cr、Mo等元素。真空镀在真空条件下将金属气化成分子、原子直接沉积到镀件表面上,如真空微蒸发镀、磁控溅射和离子束等方法对金刚石表面镀Ti、Ti-Cr合金等;真空镀也可利用气态物质在一定压力、温度和时间的条件下,在固体表面上进行化学反应而形成镀层,如利用CVD法对金刚石表面镀钛,但该方法反应温度一般高达1200 ℃,易损伤金刚石,且成本较高;真空镀还可采用粉末覆盖烧结法,利用高温下金属粉末与金刚石接触反应,在金刚石表面形成碳化物或金属层,从而改善工具的性能[4]。

这些金属通过真空镀的方法沉积于金刚石表面,或者与金刚石表面反应生成碳化物,与金刚石形成冶金结合,可大大提高工具中胎体粉末对金刚石的把持力,从而提高工具的使用寿命。

(3)盐浴镀

盐浴镀是在氯化物的盐浴中加入Ti、Cr、W等金属粉末,再将金刚石投入盐浴中,在温度850~1100 ℃条件下,盐浴处理1~2 h,由熔融金属的高黏着性和毛细管力的作用而获得镀覆层[5-6]。盐浴镀后的金刚石与金属基体的结合良好,且工艺简单,设备简易,可操作性强。但熔盐中含有对环境有害的成分,会对环境产生一定的影响,因此环保要求比较高。

1.2 金刚石表面坑化处理

金刚石经过物理和化学处理后,在不损伤棱角的前提下,金刚石表面上产生一些深度为15~25 μm的小坑,该方法可使金刚石晶面的比表面积增加30%(坑化率)左右,意味着可将金刚石与胎体的结合强度增加30%左右,能有效提高钻进效率和延长工具的使用寿命。

虽然金刚石表面处理工艺很多,但综合考虑金刚石表面处理后的效果、金刚石工具性能的提升幅度以及金刚石表面处理带来的成本增加等诸多因素,真正用于工业批量生产的金刚石表面处理工艺主要包括金刚石表面镀钛和金刚石表面坑化处理,其中金刚石表面镀钛工艺已经普遍用于金刚石工具的生产,而金刚石表面坑化处理在国内刚开始投入使用,具有非常广阔的应用前景。

2 实验过程

2.1 钻头制备

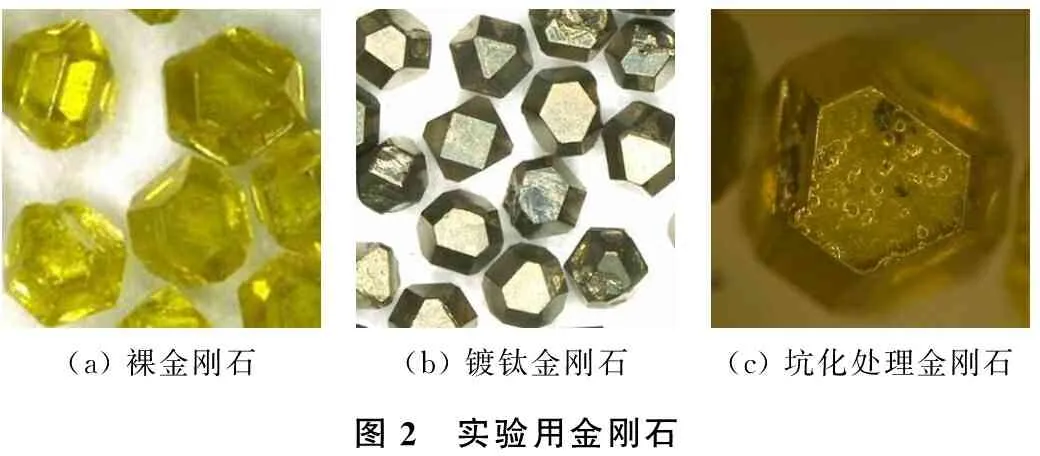

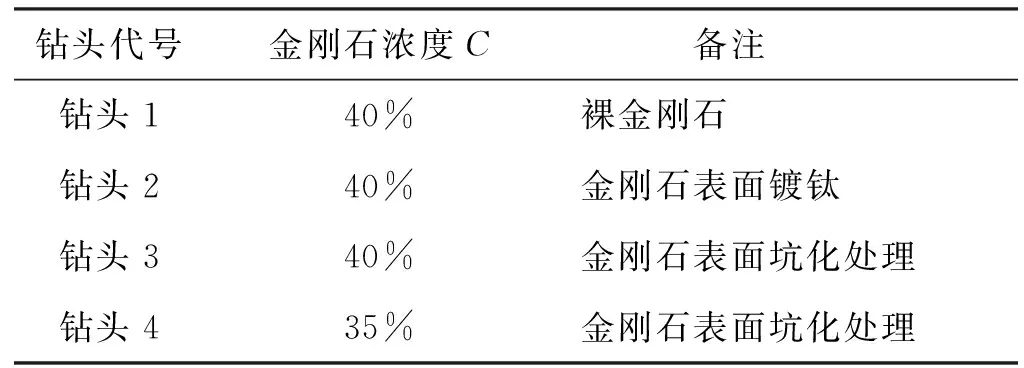

实验制备φ102 mm的金刚石薄壁钻头,每个钻头9个刀头,其中刀头规格为10 mm×3.5 mm×24 mm,钻头如图1所示。胎体配方为铁钴铜超细预合金粉末,金刚石(图2)静压强度280 N,粒度30/40。金刚石的具体参数如表1所示。

图1 钻头实物图

(a) 裸金刚石(b) 镀钛金刚石(c) 坑化处理金刚石 图2 实验用金刚石

表1 不同金刚石表面处理工艺和金刚石浓度

2.2 实验过程

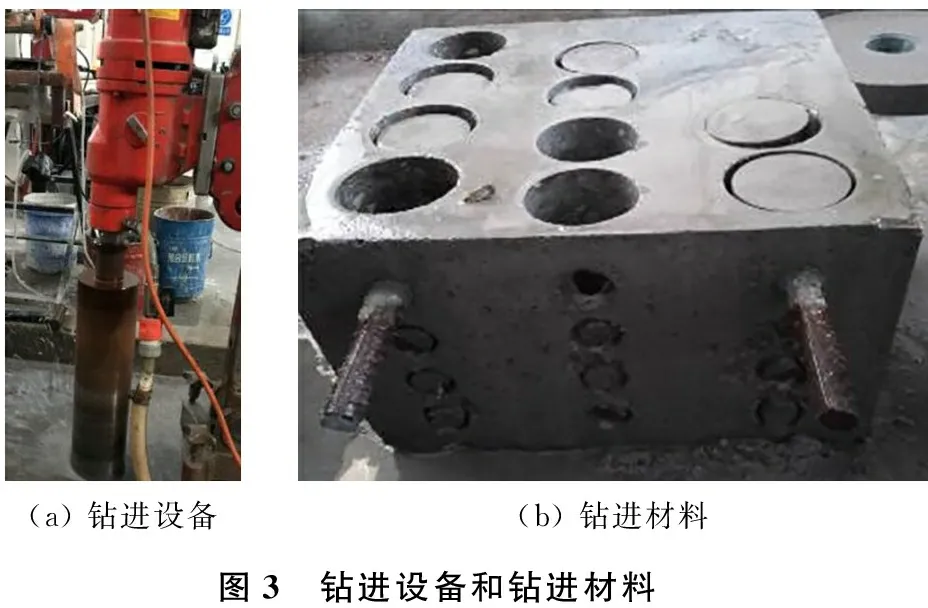

实验用钻进设备是WEKA32钻机,功率3.2 kW,转速1250 r/min;钻进对象为厚度250 mm的钢筋混凝土,其中混凝土标号为C45,混凝土块垂直方向带有4根直径22 mm钢筋,钻进设备和材料如图3所示,记录钻进每个孔的时间和钻进5个孔后刀头的磨损量。

(a) 钻进设备(b) 钻进材料图3 钻进设备和钻进材料

3 结果与讨论

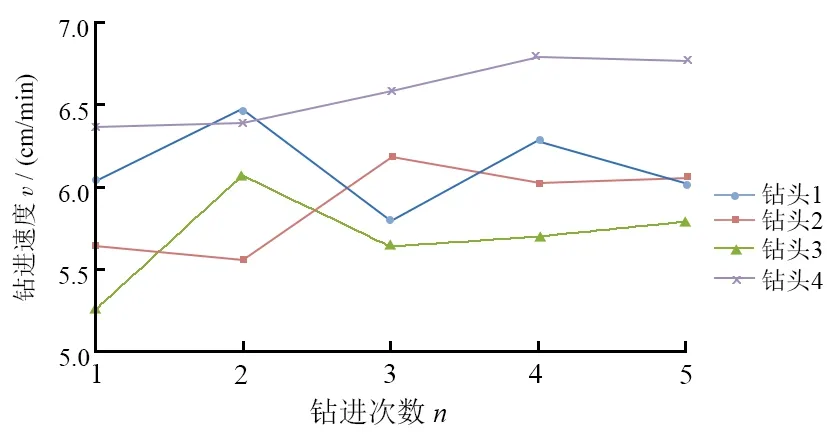

用秒表记录每次钻透钢筋混凝土块的时间,换算出4种钻头的钻进速度(图4),钻头的平均钻进速度如图5所示。

图4 钻头钻进速度对比图

经过5个孔的钻进后,测量4种钻头刀头磨损量分别为3.5 mm、2.7 mm、2.3 mm和2.6 mm,按照刀头工作面高度8.5 mm计算,可推算出4种钻头的理论使用寿命,如图5所示。

图5 钻头寿命和平均钻进速度

由图4、图5可看出:在相同钻进条件下,金刚石表面镀钛和坑化处理,均能不同程度地延长钻头的寿命,本实验镀钛金刚石能延长钻头寿命30%,坑化处理金刚石能延长钻头寿命35%~50%;镀钛金刚石钻头的钻进效率比裸金刚石低4%~8%,相同浓度的坑化处理金刚石比裸金刚石钻进效率低7%;将坑化处理金刚石浓度降低5%之后,与裸金刚石钻头相比,钻进效率提高8%左右,与镀钛金刚石相比,钻进效率提高12%左右。

分析原因主要包括以下几点:

(1)镀钛金刚石能提高胎体对金刚石的把持力,可延长钻头的寿命,但由于把持力高,部分金刚石磨粒磨圆后不能及时脱落,造成钻进效率有5%左右的下降。

(2)坑化处理金刚石可将胎体与金刚石的接触面积增大30%以上,大大提高胎体对金刚石的把持力,可延长钻头寿命35%以上;此种处理后,金刚石同样会不容易脱落,同种浓度的金刚石钻头效率会有所下降。

(3)坑化处理的金刚石降低浓度后,胎体中金刚石颗粒的间距增大,相同压力条件下单颗金刚石对混凝土的压力增加,提高破碎的效率,因此可有效提高钻头的钻进速度,一般金刚石浓度的降低幅度为5%~10%。

4 结论

采用表面造坑的方法处理金刚石,并将其同表面镀钛的金刚石进行对比实验。发现:

(1)金刚石表面镀钛和坑化处理是目前金刚石工具中应用比较广泛的2种工艺。

(2)镀钛金刚石与常规金刚石相比,可延长钻头寿命30%;坑化处理金刚石可延长钻头寿命35%以上,降低浓度后可提高钻进效率10%以上。

(3)坑化处理金刚石浓度的降低幅度为5%~10%,可有效降低成本。

(4)目前尚未有研究表明镀钛金刚石和坑化处理金刚石哪种更为优越,但我们认为坑化处理金刚石未来的发展潜力更大。