基于STC8的模块化数控直流电子负载设计

2018-09-14林龙森

林龙森

(黎明职业大学 信息与电子工程学院,福建 泉州 362000)

直流电子负载在校准、计量、测试等方面应用广泛,提升电子负载的功能性、便捷性对实际应用有重要的意义。普通电子负载以电阻为耗能装置,调控效果差,功能少[1],且难以提升整机功率[2]。因此,目前直流负载以多功能、大功率、低成本为主要的研究重点[3]。本文设计的电子负载以IGBT作为耗能装置,以新型的STC8单片机为核心,突出产品智能化和功率配置。产品的整机功率由一个或几个负载驱动模块共同承担,用户可以根据实际需求配置负载驱动模块的数量,调整产品功率,在提高产品灵活性的同时降低单位功率的成本。同时,产品增设负载调整率计算、负载工作点监控等功能,提高整体的智能化程度,使应用更方便快捷。

1 系统整体设计

1.1 系统组成

系统主要由智能控制单元和负载驱动模块组成,如图1所示。

智能控制单元的核心是宏晶科技的新款STC8单片机。外围主要包括数码管、液晶显示电路,按键电路,负载的电压、电流检测电路以及CV和CC/CR控制电路。为了在系统突然掉电时存储用户设置的参数及重要数据,系统增设了掉电存储电路。智能控制单元留出插槽供用户连接负载驱动模块。各模块之间既相互独立又能够并联工作,用户可以根据需求增减模块。负载驱动模块的连接没有顺序要求,产品的整机功率为各负载模块功率之和。

图1 系统框图

1.2 基本工作原理

智能控制单元负责人机交互、输入输出处理以及对负载驱动模块的控制。在人机接口部分,采用了“数码管+液晶”的显示方式。数码管负责直观地显示主要参数(如电压、电流、电阻等);液晶负责整机信息、设置页面、工作曲线的显示,方便用户操作。在系统的输入部分,STC8单片机接收来自负载端电压和电流的传感信号,用自带的AD模块[4],通过AD转换读取信息。根据检测到的电压和电流信息,结合用户设置的具体需求,单片机通过控制电路调节各负载驱动模块的驱动信号,让电子负载工作于CC、CV、CR等模式,以适应不同工况。在工作过程中,单片机记录和存储电压、电流等实时数据,监控负载的工作情况,并根据用户需求自动计算负载调整率等参数。

负载驱动模块有独立的电流和电压检测系统,各模块都运行在系统设置的闭环模式下。通过反馈电路,智能控制单元获得模块的工作状态,并结合实际情况对各模块的闭环工作点进行调整和控制。

2 负载驱动模块化设计

2.1 模块化负载驱动电路

2.1.1 负载驱动模块化设计

负载驱动是整个电子负载的核心工作部件,也是智能控制单元的主要控制对象。为了使电子负载的适应工作范围更宽,整个负载驱动部分被分割为多个负载驱动模块;为了方便统一控制,所有模块的接口一致,但模块的允许接驳个数由系统确定。

负载驱动的模块化设计有如下优势:① 各个模块单元协同工作,一起承担系统的工作压力,均摊输出功率、电流等;② 相同的模块单元可以方便地并联和拓展,有利于系统参数的升级和系统功能的增加;③ 可以有选择性地配置模块单元,产品成本可根据产品需求进行控制。

2.1.2 负载驱动基础单元电路

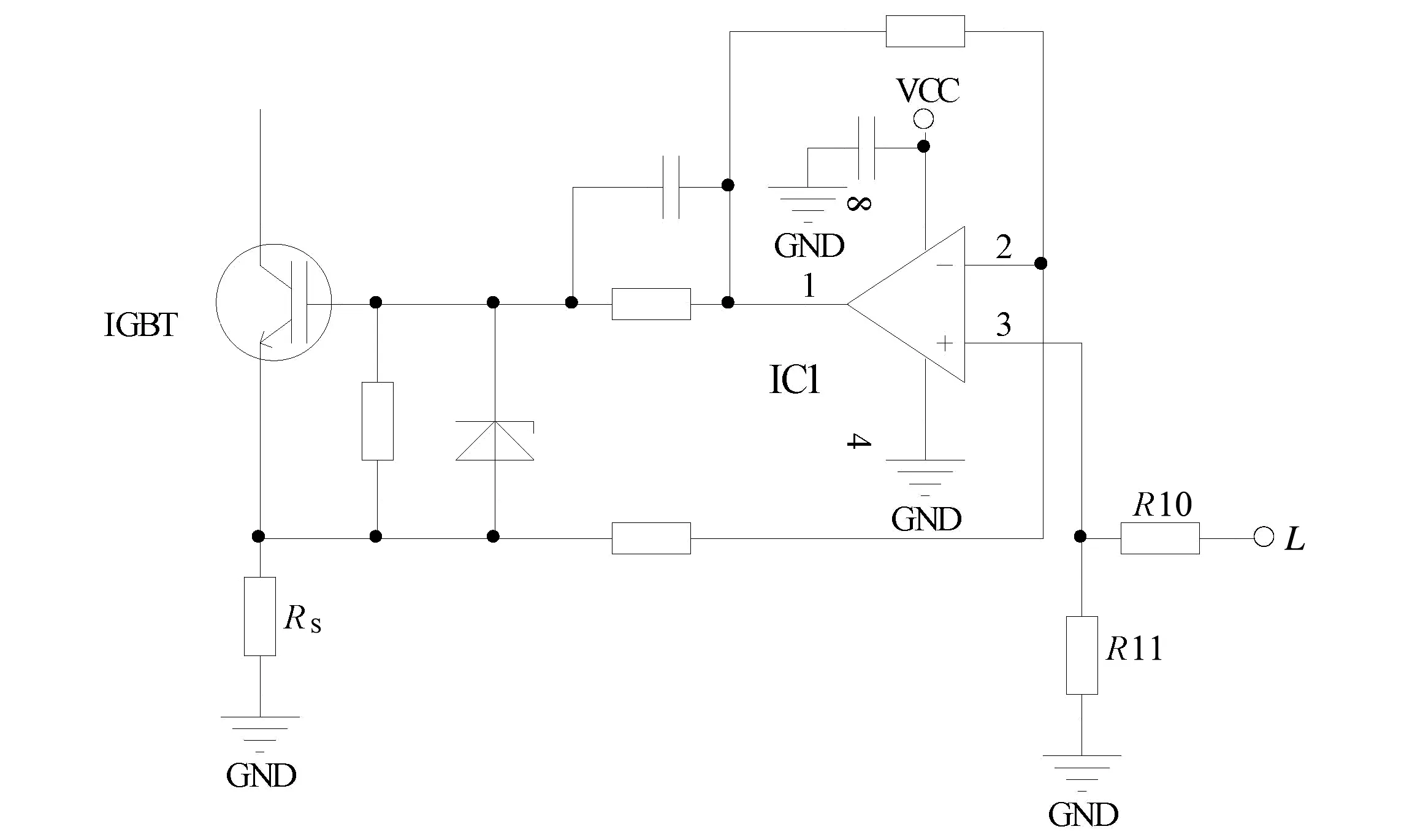

负载驱动模块的基础单元电路如图2所示。负载驱动以IGBT管作为负载驱动模块的主要工作器件,相比MOS管[5]更容易控制,满足大功率的要求。负载驱动模块基础工作电路为电流闭环电路,CV、CC、CR等工作模式均通过对该电路的控制和微调实现。

图2 负载驱动模块基础单元电路

运放是电路的控制核心,通过运放构成比例、积分电路,实现PI电流闭环。电路利用RS电阻采样通过IGBT的电流,将电流信号转化为电压信号反馈给运放IC1。结合该反馈信号以及STC8给定的信号L,运放IC1输出模拟信号控制IGBT,使IGBT进入线性工作区,最终让IGBT的电流跟随信号L变动,完成电流闭环。

2.1.3 负载驱动基础单元的并联

若干个负载驱动基础单元电路可以级联,组成负载驱动模块。同时,可以通过信号L实现各个负载驱动模块的并联,扩大负载的驱动能力。用户可以根据自身要求定制负载驱动模块的容量以及自行选择负载驱动模块的使用数量。在PCB绘制布线的时候,在各个基础单元间需要考虑控制和驱动的线路分区和隔离,尽量减少回路环的面积,以降低感应噪声和耦合噪声。只有提高布线规范,做足抗干扰措施,并联的模块才能均衡运行,实现分布式工作。

2.2 负载的工作模式

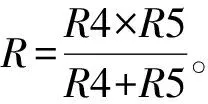

负载的工作模式有恒压(CV)、恒流(CC)、恒阻(CR)3种。其中,CC和CR两种工作模式可以整合成一个CC/CR工作电路实现。不同工作模式[6]的驱动(见图3)均由单片机实现智能控制和人机交互。

2.2.1 恒压模式(CV)的实现

工作在恒压模式时(见图3),开关S1接入CV点,图3的上半部分电路(虚线以上)工作。负载的端电压U负载通过R1、R2分压,使形成的信号能够等比例跟随负载端电压,该信号反馈到运放IC2正端(即3脚),而运放的负端(即2脚)提供恒压模式的基准。基准电路的电源2.5 V,由TL431(D1)提供。RV是数字电位器的总电阻,STC8单片机通过SPI总线控制数字电位器的中间可调点A。调节A点对地电阻RVP的大小,便能够调节进入运放负端的恒压基准值。根据运放“虚短”原理,恒压模式最终的恒压点U负载和用户调节的RVP之间的关系如式(1)所示。

(1)

可见,RVP越大,输出的负载恒压点越高。同时,运放IC2和R3、C1构成比例、积分环节,即PI调节电路,实现电压闭环,使电压调节稳定,减少纹波,提高工作效率。

图3 负载模式控制电路

2.2.2 恒流模式(CC)的实现

工作在恒流模式(见图3),开关S1接入CC1点,开关S2接入CC2点。负载驱动单元电路本身就工作在电流闭环状态下,因此,整机恒流模式的实现只需为负载驱动模块提供对应的信号L即可。STC8通过SPI总线控制另一片数字电位器的电阻RC,通过调整RC的大小,控制TL431的2.5 V电源的分压信号大小。该分压信号由运放IC2放大输出,获得信号L。信号L通过负载驱动模块实现电流闭环,控制电子负载恒流。

2.2.3 恒阻模式(CR)的实现

工作在恒阻模式(见图4)时,开关S1接入CC1点,开关S2接入CR点。恒阻模式主要依靠已有恒流模式(CC)的工作电路实现。智能控制单元和负载驱动模块协作,利用硬件电路自动运算并输出控制信号,使负载电压(U负载)与负载电流(I负载)之间满足线性关系,呈现恒阻特性。利用硬件实现恒阻具有响应快、运行稳定的优点[7]。

图4 恒阻模式(CR)电路

3 单片机STC8的核心控制

电子负载的底层电流闭环和电压闭环由硬件电路实现。STC8单片机价格低,速度快,抗干扰强,主要配合电路完成系统的工作点设置、参数调整和智能化处理。

3.1 工作参数范围的调整

在硬件允许的情况下(负载驱动模块的配置满足功率等参数要求),调节分压电阻,改变给定的基准信号,就能提升系统精度,增大系统的工作参数范围。如图3所示,在恒压模式时,STC8单片机控制继电器RLY1线圈,使触头动作,根据恒压模式的负载电压计算表达式(见公式(1)),触头动作使电阻R降低,负载电压的调节范围得到提高。同理,在CC/CR电路控制继电器RLY2动作,触头动作使电阻R8短路,扩大进入运放IC3的基准电压的调节范围,进而提升负载电流的调节范围。

3.2 工作点的设置与记录

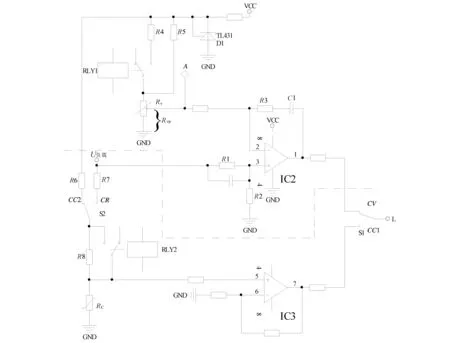

在系统中,工作点设置完毕后,工作点本身的稳定由硬件PI实现,工作点的快速设置过程由软件PID实现。软件PID可以使电子负载由初始状态快速跟踪调整到用户设置的工作点上。依据用户设置的目标工作点,STC8单片机逐渐加大输出信号L,并利用PID算法[8],一边读取负载的电压、电流参数,一边对输出信号L进行调整,完成目标参数的闭环控制。具体工作点设置流程如图5所示。

同时,STC8可以按要求的时间周期记录工作点的各个检测参数,并将其存储在非易失存储器(24C16)中,实现掉电储存。在必要的情况下,STC8可以将检测到的数据以时间为横坐标、具体参数为纵坐标,在液晶上描绘出曲线,让参数显示更直观。

图5 工作点设置流程

3.3 负载调整率的自动测试

负载调整率的检测比较复杂,涉及到多个测试点及参数计算[9]。根据电源类型和指标要求的不同,参数测量和计算方法也有所不同。本文设计的电子负载能够根据用户选择的电源类型、计算模式和相关参数,按照图6所示的流程,确定式(2)中的各项具体参数,并按此计算调整率。

(2)

例如,恒压源和恒流源便有不同的测试要求,负载调整率也可以按半载点或空载点计算。若用户要求测试恒压源在满载情况下相对空载点的电压调整率,则:

(3)

图6 负载调整率测试流程

4 整机测试

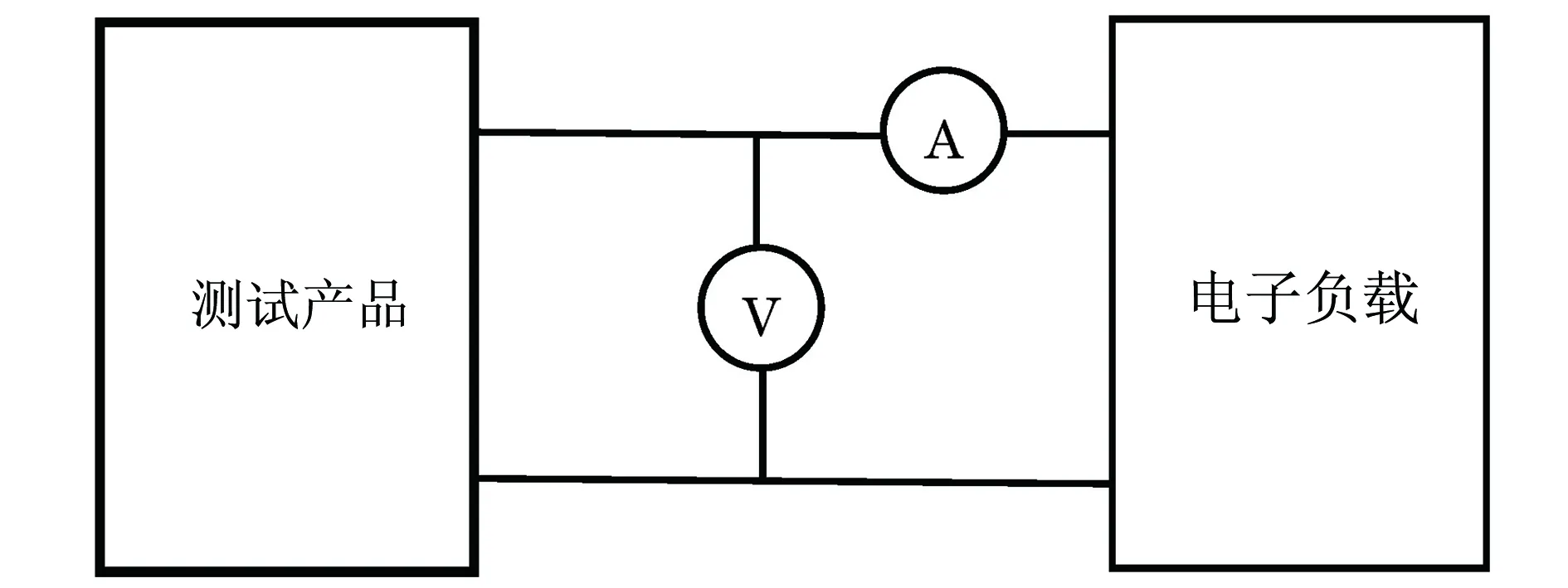

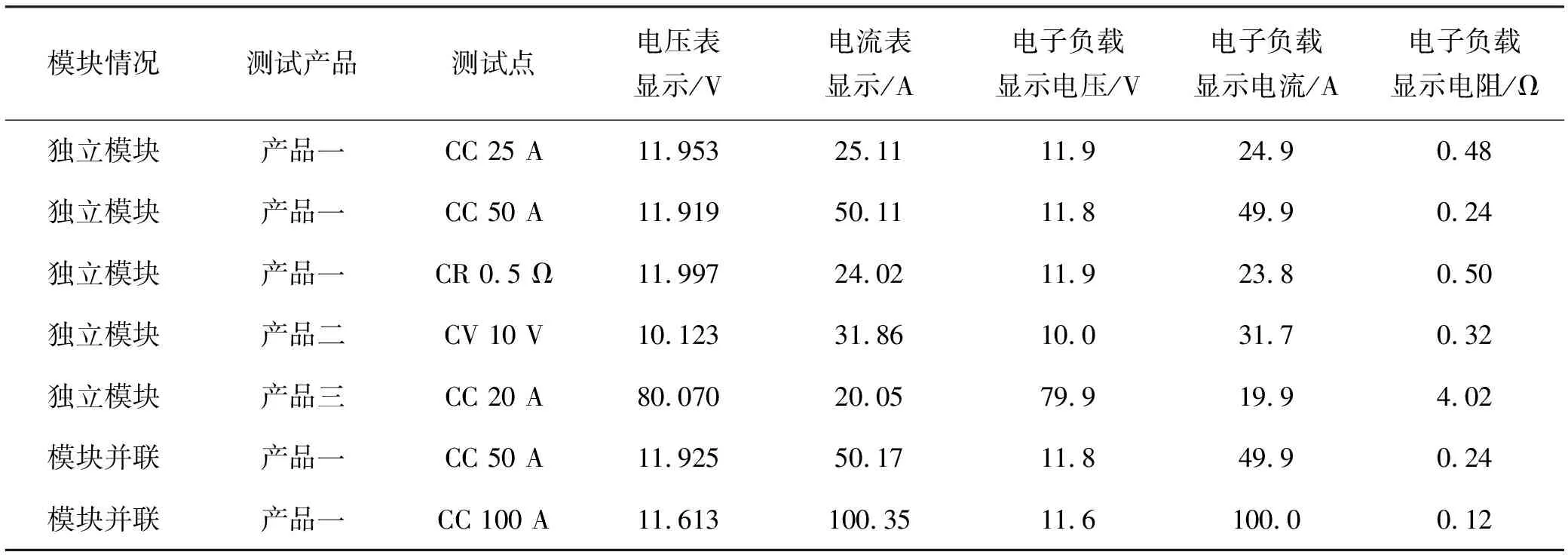

每个独立的电子负载驱动模块设计上限电压80 V、电流50 A。整机设置了4个负载驱动模块插槽。整机电压/电流的显示精度(液晶屏)为小数点后面1位,电阻的显示精度为小数点后面2位。用3款产品对电子负载进行性能测试(包括独立模块运行和两个模块并联的情况)。整机的测试接线如图7所示。

图7 整机测试接线示意图

图8所示为电子负载整机实物图。根据上述接线示意图,测试并记录设计的电子负载在3款产品的多个不同工作点的显示和实测数据。测试的部分结果如表1所示。

图8 电子负载整机实物图

表1 整机测试部分结果

注:产品一,12V100A 雕刻机电源;产品二,33A400W 户外LED恒流驱动电源;产品三,100V20A 实验可调稳压直流电源(根据显示调节至80.0 V)。

整机测试的数据重复性好,所得数据至少是3次测量的平均结果。测试结果表明,电子负载能够达到有效的控制范围,控制和显示精度均在0.5%FS以下。

5 结 语

本文设计的直流电子负载在模块化设计和智能化方面做了改进。在智能化方面,产品能够调节工作范围、自动计算负载调整率,记录工作点,并可以在液晶上描绘工作曲线,增加了用户使用的便捷性。在模块化方面,该产品设计了可自由配置、模块化的负载驱动模块,提高了电子负载的应用灵活性,并在一定程度上降低了成本。根据整机测试结果,产品的误差小,在拥有多功能、高灵活度的同时满足了精度要求,具有一定的应用前景。