基于车身概念模型的白车身主断面尺寸优化∗

2018-09-14王震虎王万林张松波李落星

王震虎,王万林,张松波,尹 双,李落星

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南大学机械与运载工程学院,长沙 410082;3.重庆长安汽车欧尚研究院,重庆 400023)

前言

新车型开发采用成熟平台共线生产,能够有效地缩短开发周期,降低开发成本,是目前国内外主机厂缩短新车型开发周期最有效的方法。然而,采用传统CAE方法对新车型轻量化开发时,大多数是从初版详细数据介入分析,且受到多重空间约束,工作量大,从而影响整车开发进度或使解决该问题的代价很大。在概念设计阶段对车身关键断面进行轻量化分析,能同时评估各梁截面参数对车身性能的贡献量,减质量潜力大,实施成本低,能够取得较好的轻量化效果[1]。研究表明,接头对白车身刚度的贡献在60%以上[2],而接头的结构类型是由主断面的形式决定的,因此,有必要在概念阶段对白车身主断面进行轻量化设计优化,以满足项目性能指标和轻量化要求。

对于白车身结构件的优化设计,传统方法是在详细数据阶段进行,主要通过对零部件进行尺寸、拓扑和形貌优化[3]。形状规则的主断面优化主要采用基于Morphing的网格自适应功能来实现,但该方法的计算量较大,且连接部位难以处理。形状复杂不规则的主断面优化则一直是困扰工程设计人员的难题。孔敏等人[4]采用比例缩放法对截面进行优化,将截面的形状与属性参数联系起来,缩放截面的尺寸时,Iy(对单元y的截面惯性矩)、Iz(对单元z的截面惯性矩)和Iyz(惯性积)呈非线性变化,但Iy/Iz的值保持不变,参数A(截面面积)和J(扭转常数)随比例呈线性变化。迟瑞丰等[5]开发的VCD-ICAE截面优化平台采用扁宽控制优化法作为截面优化可选方法,该方法在常规商用有限元软件难以实现,需要借助二次开发,通用性不强。Donders等[6]基于简化梁单元并对接头采用超单元处理,建立了概念车身的动力学模型,并利用该模型对车身的频率特性进行了分析与优化,取得了很好的效果。宋凯等[7-8]建立了基于详细接头的简化力学模型,对车身主断面进行了壁厚优化。德国SFE公司开发的SFE CONCEPT软件,采用集成化思想建立车身简化模型,并在此基础上进行优化,能在概念设计阶段完成60%的车身力学参数设计[9],但国内对该软件的使用率还不是很高。

综上所述,对白车身主断面优化方法的研究中对主断面形状参数和壁厚优化的研究尚未见相关报道。本文中建立基于真实接头的白车身概念模型,同时对主断面的形状参数和壁厚进行尺寸优化。综合考虑主断面的惯性矩Iy,Iz,扭转常数J和截面面积A的相对灵敏度,筛选出19个关键主断面。最后,以车身质量最小为目标,弯、扭刚度和1阶弯、扭模态作为约束条件,运用序列二次规划法对关键主断面形状和壁厚尺寸进行优化。

图1 “HAT”类型截面

图2 “HAT1”类型截面

图3 梁单元与薄壳单元的等效连接方式

1 概念车身的建模与可信度验证

1.1 主断面参数化

白车身主断面的形式有两类:标准断面与异型复杂断面。

标准断面如纵梁、地板横梁、顶盖撑条等都是“几”字形断面与地板、顶盖等焊接而成的闭口断面形式,与MSC/NASTRAN中HAT和HAT1[10]两种断面形式相近,两种断面信息如图1和图2所示,具有相同的PBMEAL属性。梁单元与薄壳单元的点焊等效建模方式主要有5种,如图3所示。为探究概念模型中地板与相关梁之间或顶盖与其支撑条之间的合理建模方式,搭建简易模型将不同简化方式与详细模型在不同工况下的刚度进行对比。简易模型的典型分析工况主要考虑以下4种,见图4。工况1:简支梁状态;工况2:悬臂梁垂向加载;工况3:悬臂梁扭转;工况4:悬臂梁侧向加载。每种连接方式的梁截面分别采用如上所述的封闭与开口两种形式,一共设计了10组实验。与详细模型相比,简易模型除连接方式与截面形式不同外,材料属性和地板网格大小等都完全一样。不同的简化形式在不同工况下与详细模型的刚度值对比如表1所示。

图4 简易模型的典型分析工况

针对以上4种工况,首先分析截面开闭口形式对仿真精度的影响。表1为不同建模方式4种工况下与详细模型的误差对比。由表1可知,工况1和工况2两种截面形式整体结果相差不大,开口截面与详细模型的差距略优于闭口截面;工况3闭口截面形式明显优于开口截面形式;工况4侧向加载闭口截面误差比开口形式要大,但相对于工况3而言,两种之间的差距较小。综合考虑,与薄壳单元连接的梁截面采用闭口形式与实际更相符。

对比不同点焊连接方式,前3种连接方式分析结果差异不大,工况1与工况4下,差异基本为0;而在工况2与工况3下,第4种连接方式的精度比前3种都要差;第5种连接方式,在所有工况下与前3种连接方式的误差都较小,但在实际建模过程中难以做到与点焊位置完全一致。从求解精度、求解效率和建模难易程度综合来考虑,采用梁单元与壳单元共节点方式来模拟梁单元与薄壳单元的点焊连接更为合理。

除标准主断面外,白车身上的梁断面多数属于异型复杂断面形式,如A/B/C/D柱断面。本文中采用PBMSECT属性对其进行参数化定义[11]。该方法通过定义组成主断面的关键点,再由关键点首尾相连形成断面几何形状的定义,接着对组成同一钣金件的线条赋予同一厚度值,从而获得完整的薄壁断面,如图5所示。x轴为梁的轴向方向,y和z轴构成梁断面的平面方向。构成断面所有硬点y和z方向的最大距离分别定义为高度H和宽度W,各薄壁的壁厚分别定义为t1,t2和t3。

表1 不同建模方式4种工况下与详细模型的误差对比

1.2 基于真实接头的概念模型建立

图5 PBMSECT属性的异型复杂断面形式

将同平台成熟车型的主断面进行参数化,结合该车的真实接头数据、车身硬点硬线、造型数据,搭建基于真实接头的概念模型。参数化的主断面与真实接头通过RBE3单元耦合,梁单元与薄壳单元采用共节点连接。具体建模流程如图6所示。

图6 概念车身建模流程

1.3 概念模型的可信度验证

1.3.1 弯曲刚度分析工况

约束左后纵梁弹簧支座安装处X,Y,Z(X表示车长方向,Y表示车宽方向,Z表示车高方向,下同)平动自由度;约束右后纵梁弹簧支座安装处Y,Z平动自由度;约束左前减振器托架X,Z平动自由度;约束右前减振器托架Z平动自由度;在前排座椅横梁与纵梁交点处各加载1 000N的Z向向下的作用力,如图7和图8所示。弯曲刚度的计算公式为

式中:Kb为弯曲刚度,N/mm;F为载荷,N;Z1和Z2分别为对应左右测点的Z向位移,mm。

图7 概念车身弯曲刚度位移云图

图8 弯曲刚度试验

1.3.2 扭转刚度分析工况

约束左后纵梁弹簧支座安装处X,Y,Z平动自由度;约束右后纵梁弹簧支座安装处Y,Z平动自由度;约束前防撞横梁Z向平动自由度;在左右前悬减振器托架加载3 000N的大小相等、方向相反的Z向作用力,如图9和图10所示。扭转刚度的计算公式为

式中:Kt为扭转刚度,N·m/(°);F为施加载荷,N;L为加载点间距,mm;Z1和Z2分别为对应左右测点的Z向绝对位移,mm;l为测点的间距,mm。

图9 概念车身扭转刚度位移云图

1.3.3 自由模态分析工况

采用兰索斯(Lanczos)法计算白车身结构的各阶模态和振型,该方法的计算效率高。频率范围为1~70Hz,根据模态振型提取白车身的1阶弯曲和1阶扭转模态,模态试验如图11所示。

图10 扭转刚度试验

图11 模态试验

表2为弯曲、扭转和自由模态工况下实车试验值与仿真值的对比。由表可知模型误差在20%以内,说明基于真实接头的概念模型能用于项目概念阶段白车身的性能评估与优化。

表2 概念模型仿真值与试验值对比

2 概念车身主断面尺寸优化

2.1 同平台新车概念模型的建立

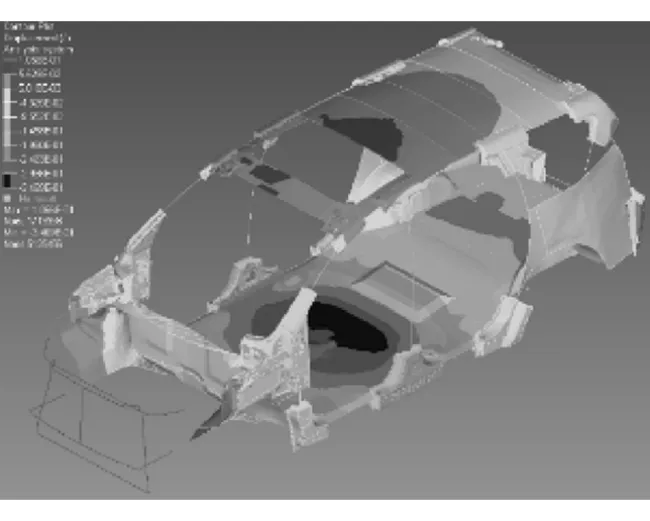

运用上述建立白车身概念模型的方法,依据新车型造型数据、硬点硬线,借用同平台车的断面和接头数据快速建立起新车概念模型,如图12所示。概念车身模型中共有201 269个节点,195 684个单元,共包含18个真实接头(A/B/C/D柱的上接头),左右对称和45个主断面(标准与异型)。

图12 概念车身有限元模型

2.2 主断面参数灵敏度分析

车身结构性能参数对车身结构设计参数的灵敏度定义为

式中:uj为车身性能参数;wj为车身结构参数。

灵敏度分析的主要目的是找出对车身刚度和模态影响较大的断面,以此提升优化效率。表征主断面物理特性的参数中Iz,Iy和扭转常数J主要影响梁的抗弯、抗扭性能;断面面积A与质量相关,而质量与整车性能有密切关系,且决定梁的抗拉性能。因此,本文中选取主断面的4个属性参数作为灵敏度分析的设计变量,综合考虑各参数对白车身弯、扭刚度的影响程度,从而筛选出灵敏度较大的关键主断面。

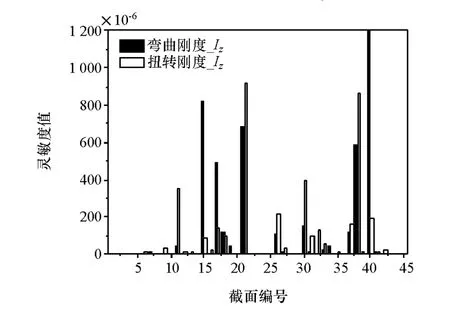

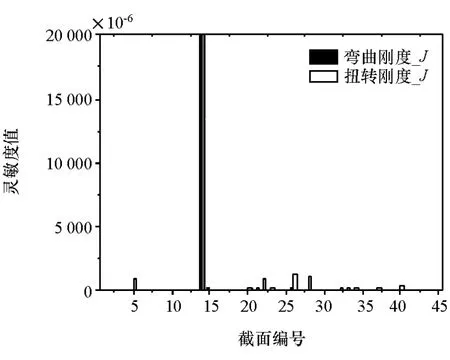

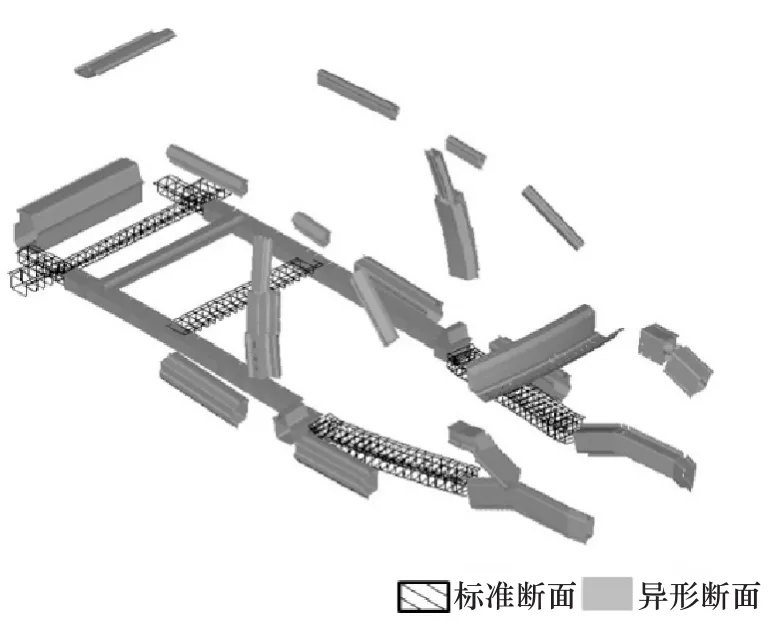

图13 弯、扭刚度对主断面惯性矩Iz的灵敏度

图13~图16分别为白车身概念模型中45个主断面惯性矩Iz,Iy,扭转常数J和断面面积A在综合考虑弯、扭两种工况下的灵敏度柱状图。从中分别选取前12个对象作为优化对象,去除重复的断面,共选取19个断面作为最终优化对象,其中标准断面5个,异型断面14个,如图17所示。

图14 弯、扭刚度对主断面惯性矩Iy的灵敏度

图15 弯、扭刚度对扭转常数J的灵敏度

图16 弯、扭相对刚度对横断面积A的灵敏度

图17 白车身主断面优化变量分布图

2.3 主断面尺寸优化

标准断面由于参数DIM仅代表与梁焊接的地板或顶盖等覆盖件的壁厚,优化时不考虑。对非标准断面选取高度H、宽度W和各壁厚t作为优化变量。所有优化变量的取值范围为原始值的±20%。系统优化的目标是在概念车身基础性能不低于项目设定的目标值的前提下,最大限度实现轻量化设计。概念车身主断面尺寸优化数学模型为

式中:Ti,Tj分别为标准断面和异型复杂断面的设计变量;DIM1i,DIM2i,DIM3i,DIM4i为标准断面i的4个参数;t1j,t2j,t3j,wj,hj为异型复杂断面j的5个参数;M为车身质量;KB,KT,ModeB和ModeT分别为车身弯、扭刚度和1阶弯、扭模态;KT-target=10600N·m/(°),KB-target= 8500N/mm,ModeB-target= 42.8Hz 和ModeT-target=34.1Hz分别为车身弯、扭刚度和1阶弯、扭模态频率设定的目标值。

图18 质量迭代过程图

2.4 优化结果

采用MSC/NASTRAN的SOL200求解器中的基于梯度信息的序列二次规划法进行优化,图18为质量目标的迭代过程图,图19~图22为各个约束的迭代历程变化曲线。由图可知,目标函数在9个迭代步后基本达到收敛,最优解并未违反约束条件,最优解可行。优化后,概念车车身质量减轻8.33kg,减轻率达2.7%。

图19 弯曲刚度迭代过程图

图20 弯曲模态迭代过程图

图21 扭转刚度迭代过程图

图22 扭转模态迭代过程图

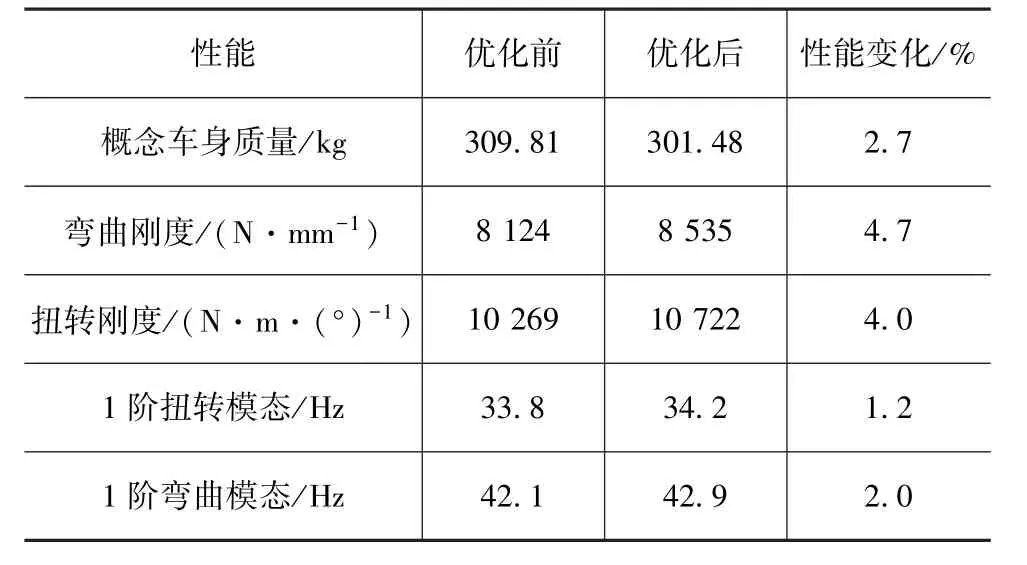

表3为主断面优化前后的概念车身性能对比。由表可知:优化后概念车身的弯曲刚度比初始方案提高4.7%,扭转刚度提高4.0%;1阶弯曲和1阶扭转模态分别提升2%和1.2%,质量减轻2.7%,轻量化效果明显。图23为部分主断面尺寸优化前后的示意图,且主断面优化的结果经过冲压工艺成型方面的考虑。该优化结果可指导前期概念设计阶段白车身主断面的优化,对概念设计阶段同平台车型的主断面轻量化设计与优化提供有效支撑。

表3 主断面优化前后概念车身的性能对比

图23 部分主断面优化前后示意图

表4为根据优化后的主断面尺寸搭建的白车身详细CAE模型的性能与目标值的对比。由表可知,白车身真实模型的弯、扭刚度和1阶弯、扭模态都高于CAE目标设定值,白车身的质量相比设定目标减轻1.46kg。各项基础性能目标均已达成,一定程度上减轻了详细数据设计阶段优化的工作量,说明本文中建立的基于概念车身模型的主断面尺寸优化方法具有较大的工程实际意义。

表4 详细模型与CAE设定目标值的对比

3 结论

根据同平台车型数据库建立基于真实接头的白车身精确概念模型,提出综合考虑主断面4个属性灵敏度筛选出关键主断面的方法,并以车身质量最轻为目标,弯、扭刚度和1阶弯、扭模态作为约束条件,采用基于梯度信息的序列二次规划法进行尺寸优化,取得了较好的轻量化效果:优化后,概念车身减轻8.33kg,减轻率2.7%。此种方法有效地解决了车身概念阶段断面参数的轻量化设计问题,并提高了详细数据阶段CAE性能目标的达成率,对同平台车型的轻量化设计具有较大的工程实践意义。