聚醚醚酮3D打印成形工艺的仿真和实验研究

2018-09-13史长春陈定方

史长春 胡 镔 陈定方 陈 蓉 单 斌

1.华中科技大学材料科学与工程学院,武汉,430074

2.武汉理工大学智能制造与控制研究所,武汉,430063

3.华中科技大学无锡研究院,无锡,214174

0 引言

生物制造工程是生命科学与制造科学相结合的新兴学科[1],其中骨缺损修复一直是当今医学基础研究与临床治疗的重点[2]。与金属、陶瓷等骨修复材料相比,聚醚醚酮(polyethoretheretherketone,PEEK)因具有突出的生物兼容性、X射线可透射性、与人体骨骼相近的弹性模量等优点[3],在医学临床上被认为是最具应用前景的人工骨材料之一[4-5]。人工骨的传统制造方法包括自然体烧结法、添加造孔剂法、气体发泡法、热致相分离法、溶解消铸型法和微粒过滤法等[6]。但上述各种制造方法均存在局限性,如气体发泡法和热致相分离法难以制造200μm以下的均匀孔隙结构,且制造过程需经过高温、高压环境或需使用有机溶剂(会对生物体的细胞活性造成损害)。

为了克服由制造工艺引起的人工骨缺陷,提高人工骨制造工艺的可移植性和可控性,研究人员在近些年开始尝试采用增材制造技术加工医用聚醚醚酮(PEEK)零件。增材制造技术(additive manufacturing,AM)又称3D打印技术,是一种通过三维CAD建模软件设计模型并采用材料“层层累加”的方式制造实体零件的技术[7]。相比于传统加工方法,增材制造技术可以更加快速、高效地实现复杂结构零件的制造,缩短产品研发周期和降低成本,因而在航空、制造业、医疗等行业得到了广泛的应用[8-9]。相较于增材制造技术中的光固化成形(stereo lithography apparatus,SLA)、选择性激光烧结成形(selective laser sintering,SLS)、3D打印(3D printing,3DP)等技术,熔融挤出(fused deposition modeling,FDM)技术因可靠性高、性价比高等优点而成为目前PEEK成形新工艺的探索热点[10]。WU等[11-12]和赵帝[13]对FDM 3D打印机进行改造,实现了PEEK材料的增材制造,并初步研究了工艺参数对PEEK试样力学性能的影响。结果显示,腔体温度与喷头温度的合理匹配是有效控制模型翘曲的关键所在。赵峰等[14]研究了PEEK材料3D打印中FDM成形温度对零件拉伸性能的影响,通过合理控制打印机喷嘴温度、基板温度和成形腔体温度,有效增大了PEEK零件的最大拉伸强度。VAEZI等[15]研究了PEEK 3D打印技术的基本条件和力学性能,其打印的实心试样的压缩强度高达102.38 MPa。

PEEK熔点高,因成形过程中温降较大、收缩量大而导致制作易翘曲变形,故为减小PEEK材料在成形过程中的收缩变形,在采用FDM工艺成形PEEK零件时,需要保证高温成形环境和温度均匀性。本文基于熔融沉积原理的3D打印工艺平台,利用热仿真模拟优化设计了适用于打印PEEK材料的高温成形腔体,利用基于辐射对流的可伸缩腔体将温度维持在PEEK材料玻璃化温度附近,从而显著减小了PEEK材料成形过程中的收缩翘曲,提高了外形尺寸精度。通过系统研究喷嘴内径尺寸对流道内的热分布和熔融挤出稳定性的影响,建立了PEEK打印试样的成形质量和力学性能与材料层间结合效果和组织致密性的关系,使得PEEK材料的拉伸强度可达74.74 MPa,为PEEK材料复杂构件的加工提供了新思路。

1 实验与仿真方法

1.1 实验设备、材料与方法

为开展PEEK材料3D打印工艺的研究,我们在自主搭建的FDM 3D打印平台上,设计了专用于PEEK材料成形的高温成形腔体结构,如图1所示。图1b高温成形腔体结构中包括有下侧隔热板、侧边隔热罩、玻璃棉隔热层、石英隔热板和下侧隔热板等隔热结构,可将成形腔体与外界环境隔离,减少热量的散失,保证腔体温度的稳定。打印开始前,需首先对成形腔体进行预热,使腔体温度恒定在PEEK的玻璃化温度160℃左右。打印过程中,由于打印试样整体处于稳定的高温环境中,且腔体侧边隔热罩随平台下降,保证腔体一直接近于封闭环境,因此可以有效保证腔体内温度的均匀性。打印结束后,加热圈停止工作,成形腔体温度逐渐下降,试样整体随温度下降而协同收缩,从而达到避免或减小模型翘曲变形的目的。

图1 基于FDM工艺的PEEK 3D打印设备Fig.1 The PEEK 3D printing equipment based on FDM technology

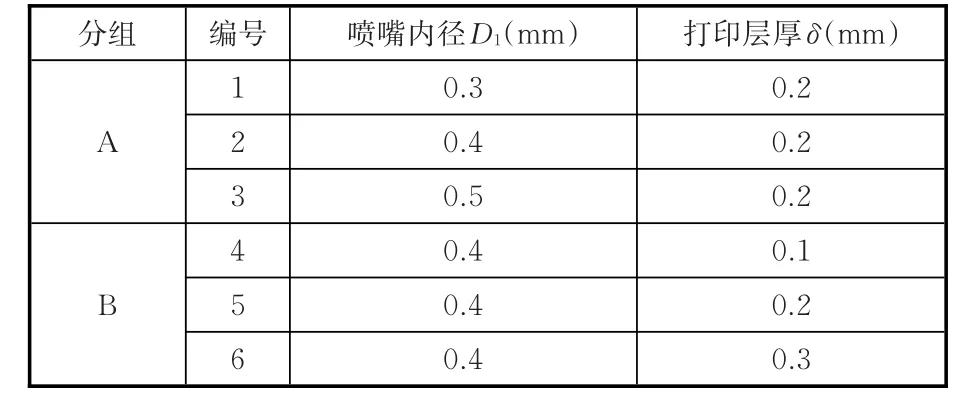

在众多的FDM 3D打印成形工艺参数中,喷头内径和打印层厚对零件的力学性能起着尤为重要的影响。这是因为喷头内径影响出丝的粗细和单位时间出丝量,而打印层厚影响层间结合的致密度。为此,本研究设计了独立因素试验,来考察喷头内径和打印层厚对PEEK 3D打印试样拉伸性能的影响。表1为相应的因素水平表,单因素每个水平打印4个试样进行测试。其中,A组试验因素为喷嘴内径D1,有3个水平,分别为编号A1、A2、A 3;B组试验因素为打印层厚δ,有3个水平,分别为编号B4、B5、B6。本研究采用的材料为常州君华特种工程塑料制品有限公司生产的450G牌号PEEK丝材,其玻璃化转变温度为143℃,熔点为334℃,拉伸强度为86.7 MPa。本研究采用GB/T 1040—2006拉伸标准中的1BA型拉伸试样,设定拉伸速度为1 mm/min。试样水平放置于成形腔体中间位置,边缘厚度为1.2 mm,内部填充率为100%;填充方式选择45°斜填充,即相邻两层的填充方向相差90°;打印过程喷头温度为395℃,打印速度为15 mm/s。为减小试验误差,单因素每个水平试验分别打印4个试样,最后取其拉伸强度平均值作为试验结果。

表1 PEEK 3D打印因素水平表Tab.1 PEEK 3D printing factor levels table

1.2 仿真原理与方法

1.2.1 喷嘴流道的流场控制方程与仿真模型

本研究采用的PEEK丝状材料为高熔点材料,丝材进入流道以后,导致丝材径向组分与热源距离不等而产生径向温差,丝材距离流道出口距离不等而产生轴向温差。流道内不同部位的丝材温差过大会影响PEEK丝材的熔化效果和熔融挤出的稳定性,进而影响试样的成形表面质量和力学性能。

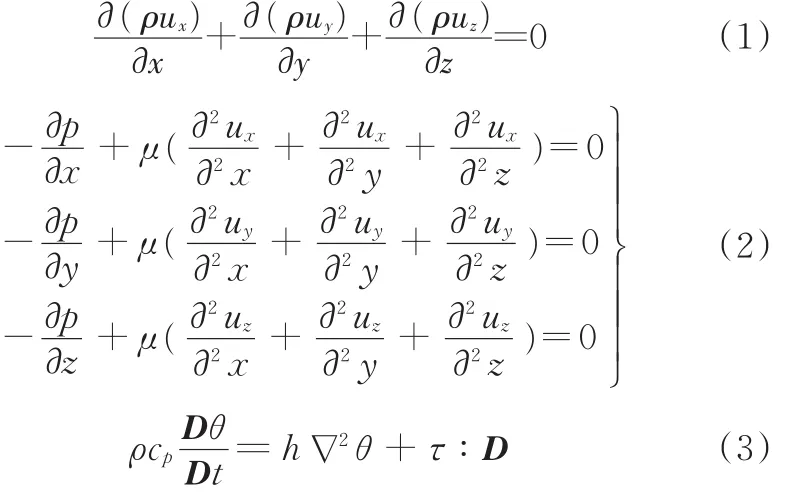

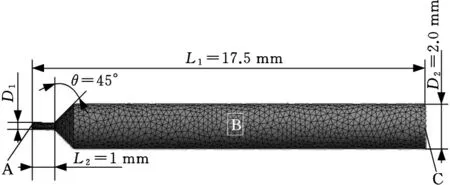

为了对比在不同喷头内径下,PEEK丝材的熔化效果,本研究采用ANSYS Workbench结合FLUENT软件对不同内径的喷嘴内流道进行热流体仿真。首先,建立如图2所示的喷嘴流道的三维模型和网格模型,其中D1为喷嘴内径,分别取值0.3 mm、0.4 mm、0.5 mm。在FLUENT软件中,结合流体运动的控制方程设置PEEK材料属性和边界条件,使流体运动规律满足质量守恒方程、动量守恒方程和能量守恒方程三大物理守恒方程[11]。在本研究中,笔者将熔融的PEEK近似为不可压缩流体,其流动为稳态流动,并忽略惯性力和重力的影响,从而得到流道内任意微元体的三大守恒方程如下:

结合式(1)式(3),设置PEEK熔体材料属性具体如下:ρ为任意微元体的密度,数值为1 300 kg/m3;μ为熔体的黏度,选用Power-Lawer黏度模型[11];h为热导率,数值为0.29 W/(m·K);cp为定压比热容,数值为2 200 J/(kg·K)。根据PEEK 3D打印机工作时的流道实际情况,设置边界条件具体如下:ux、uy、uz为速度在x、y、z方向上的分量,D为变形速度张量。本研究中根据不同喷嘴内径尺寸设置流道入口速度(见图2,C为流道入口);p为流体微元体上的压力,本研究设置出口压力为1个大气压(见图2,A为流道出口);θ为任意微元体的温度,流道入口温度设置为22℃,流道出口温度为160℃(即为腔体环境温度),流道壁面温度为395℃(见图2,B为流道壁面);τ为任意微元体受到的应力,其中流道入口切向力和法向力近似为零。

图2 喷嘴流道模型网格划分图Fig.2 The meshing figure of the nozzle flow channel model

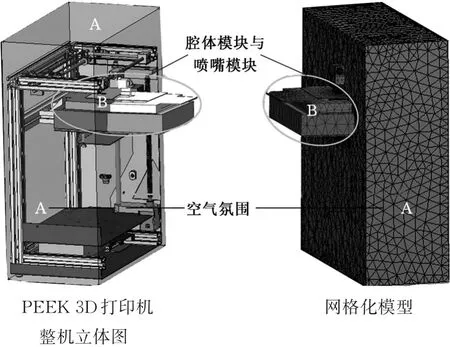

1.2.2 高温成形腔体的热仿真模型

为提高PEEK 3D打印设备工作时腔体内部温度的均匀程度,设计过程中笔者采用ANSYS Workbench软件对设计的腔体内部进行热仿真模拟和评估。考虑到喷嘴模块与腔体模块的相互影响,为保证仿真结果的可靠性,将喷嘴结构和腔体结构进行了联合有限元仿真。

首先根据打印机实际尺寸绘制了喷嘴结构与腔体结构的模型图,将模型导入ANSYS Workbench中,并添加周围的空气氛围。实际结构中,由于腔体中的热量主要通过腔体上侧开口散失,设置腔体模块上侧空气氛围超出PEEK 3D打印机上边缘一定尺寸,因此额外设置约100 mm的空气层,其余部位空气氛围尺寸与PEEK 3D打印机整机尺寸吻合。之后,结合热仿真平衡方程为各零件设置材质、热导率等材料属性,并对模型和空气氛围整体进行网格化,如图3所示,图中A部分为空气氛围模型,B部分为喷嘴模块与腔体模块模型(添加空气氛围,忽略腔体模块和喷嘴模块以外的结构)。本研究中主要展开腔体热能流动的稳态热分析(遵循能量守恒定律[16])。表示热平衡的微分方程为

其中,θ可以作用在关键点、面或体上,本仿真中设置喷嘴加热块温度为395℃、腔体内侧边缘温度为160℃、热床底面温度为100℃和空气氛围边缘温度22 ℃;kxx、kyy、kzz为各个方向的热导率,本仿真中需设置各零件材料的热导率;q…为微元体的热生成率,可以作用在关键点、面或体上,本仿真中设置喷嘴加热管功率为40 W,腔体加热片功率为1 000 W和热床底面功率为100 W。另外考虑到空气对流对热分布的影响,设置腔体模块表面传热系数为20 W/(m2·K),喷嘴模块的传热系数为25 W/(m2·K)。

图3 腔体模块仿真模块示意图Fig.3 The schematic diagram of the chamber module and nozzle module

2 仿真、实验结果与讨论

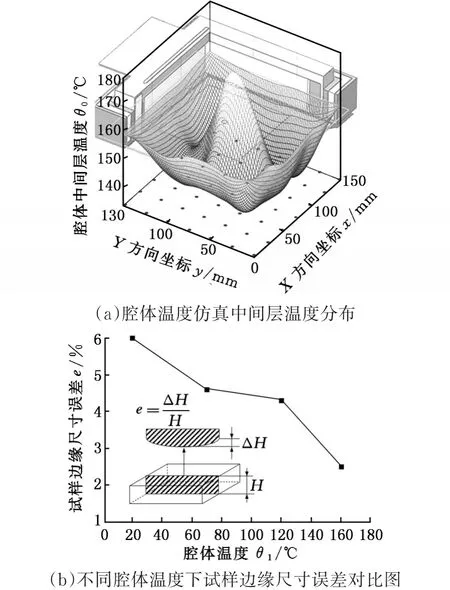

2.1 腔体模块的温度仿真

为直观地可视化成形腔体中的温度分布状态,笔者从高温成形腔体仿真结果中,提取了通过腔体中心位置的水平截面的温度点数据(共49个数据点),并绘制腔体中间层温度分布立体图,见图4a。由图4a可知,腔体中心和腔体内侧边缘为高温区,主要原因为该区域接近腔体内侧边缘和喷头加热块(位于腔体中心位置)的热源;在腔体中间层,温度分布较为均匀,且均可达到135℃以上,满足PEEK成形所需的接近玻璃化温度的高温环境。PEEK材料熔点较高,室温环境下成形时,PEEK试样因温度骤降收缩而翘曲变形,试样边缘部位易脱离成形平台,导致试样边缘部分厚度变小。在高温腔体环境下,PEEK材料温降速度减缓,能够减小PEEK试样因收缩变形引起的边缘厚度变化。为研究不同腔体温度对PEEK试样边缘翘曲程度的影响,笔者分别在不同腔体温度下打印长宽均为20 mm、高度为3 mm的正方体试样,然后对比了不同腔体温度下PEEK试样边缘厚度ΔH与中心厚度H的相对尺寸误差,结果如图4b所示。从图4b中可以看出,随着成形腔体温度从室温升高到160℃的过程中,PEEK以下试样的边缘尺寸相对误差从6%减小到3%以下,翘曲变形得到明显改善,从而保证了PEEK试样的成形精度。

图4 腔体温度仿真结果及不同腔体温度下试样翘曲测试结果Fig.4 The temperature simulation result of the chamber and the sample warping test result based on the different chamber temperature

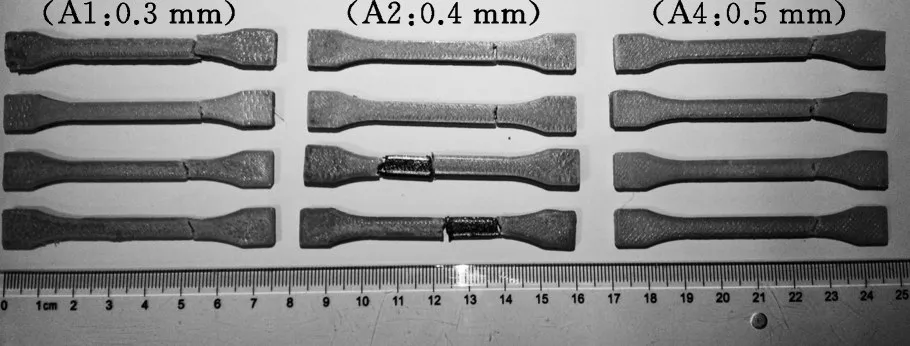

2.2 喷嘴内径对PEEK试样拉伸性能的影响分析

在确保高温腔体最小翘曲的前提下,图5展示了不同喷嘴内径下,PEEK拉伸试样的实物图(拉伸后),其中PEEK试样的拉伸强度数据展示于表2。由表2可知,当打印层厚统一为0.2 mm时,0.4 mm内径喷嘴打印的PEEK试样的平均拉伸强度为57.11 MPa,略高于0.3 mm内径喷嘴打印的PEEK试样的平均拉伸强度54.83 MPa,并显著高于0.5 mm内径喷嘴打印的拉伸强度48.47 MPa。总体而言,在本研究中,0.4 mm内径喷嘴打印的PEEK试样的拉伸强度最大,拉伸强度分别比喷嘴内径为0.3 mm和0.5 mm时高3.99%和15.13%。

图5 不同喷嘴内径下打印的拉伸试样Fig.5 The tensile samples printed with different diameter nozzle

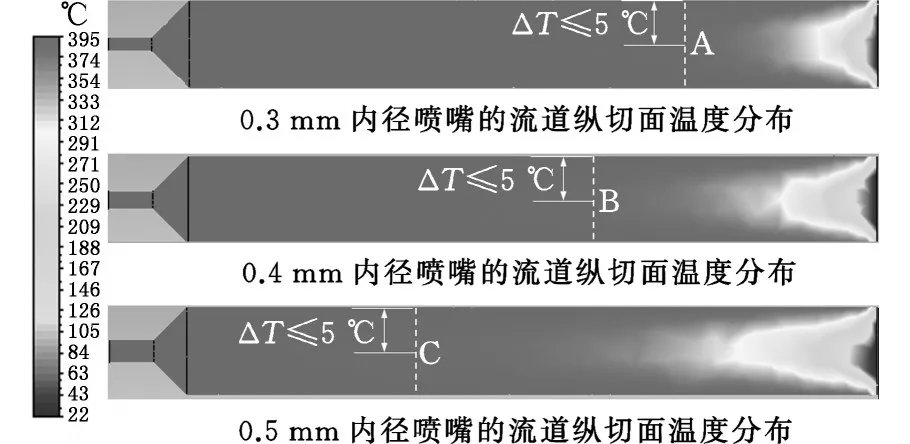

对比不同喷嘴内径下PEEK试样的拉伸强度数据可以发现:当喷嘴内径为0.4 mm时,PEEK试样的拉伸强度最大。为了对比不同内径的喷嘴流道的温度分布,以分析PEEK丝材的熔化效果,笔者分别对不同内径的喷嘴内流道进行热流体仿真,仿真结果如图6所示。图6中A、B、C处的虚线左侧径向温差小于5℃,代表PEEK丝材均匀熔融区域;虚线右侧径向温差大于5℃,代表此区域内有较大温差,PEEK材料未得到充分融化。可以发现,随着喷嘴内径的增大,流道内PEEK丝材的的温度梯度变大,丝材熔化的均匀性变差,丝材在充分熔融区停留的时间短,丝材熔化不彻底,导致PEEK熔融挤出效果和拉伸性能变差。而当喷嘴内径过小时,则会增大丝材在流道中的流动阻力,也易导致熔融挤出不稳定和试样的组织致密性较差,降低拉伸力学强度。在本研究中,0.4 mm的喷嘴在丝材的充分熔融和流动阻力方面取得较优的平衡,丝材均匀熔化彻底,并且在充分熔融区停留足够多的时间,提高了成形后层间组织的结合效果,具有最优的拉伸性能。

图6 不同内径喷嘴的流道仿真结果示意图Fig.6 The flow model temperature simulation results schematic diagram based different diameter nozzle

2.3 打印层厚对PEEK 3D打印拉伸性能的影响

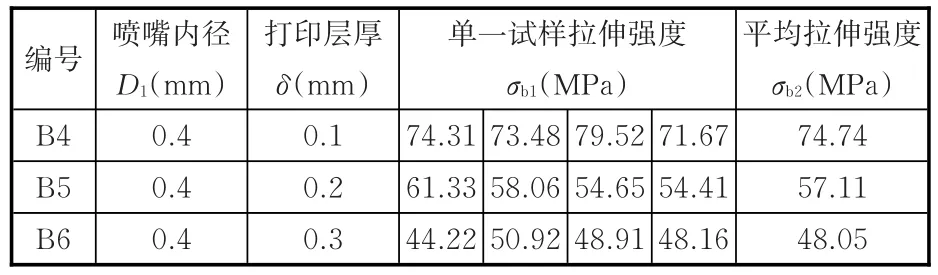

表3所示为不同打印层厚对PEEK试样的拉伸强度影响的数据。0.1 mm层厚的PEEK试样的拉伸强度平均值为74.74 MPa,明显优于0.2 mm层厚的PEEK试样的拉伸强度57.11 MPa和0.3 mm层厚的PEEK试样的拉伸强度48.05 MPa。0.1 mm层厚的PEEK试样的拉伸强度分别比0.2 mm层厚时和0.3 mm层厚时的拉伸强度高23.59%和35.71%。

表3 不同打印层厚下PEEK 3D打印样品拉伸强度Tab.3 The tensile strength of PEEK 3D printing sample with different layer thickness

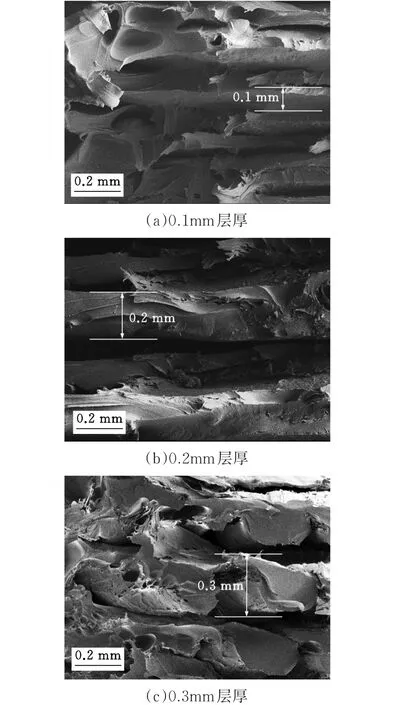

通过对比可以发现:随着打印层厚的增大,PEEK试样的拉伸强度逐渐降低。这是因为在喷嘴内径和打印速度一定时,单位时间内的出丝量保持恒定,当选择较小的层厚参数时,每打印完成一层,喷嘴上移的速度较小,层与层之间贴合就较紧密,不易出现气泡等缺陷。同时,喷嘴熔融挤出时,对已固化的上一层丝材有一定的预热作用,层厚越小,预热作用越明显,也有利于增大层间结合力。为对比不同层厚时拉伸试样的层间结合效果,笔者分别选取不同层厚时的PEEK拉伸试样,用扫描电子显微镜分别观察试样的拉伸断面[6,15]。如图7所示,图中白色线条间的距离即为层厚。观察发现:0.1 mm层厚的试样断面较为整齐,各层黏结融合较好,层间无明显间隙和剥离。随着层厚的增大,拉伸试样断面的层间间隙变大,层间结合变差,导致抗拉强度降低。

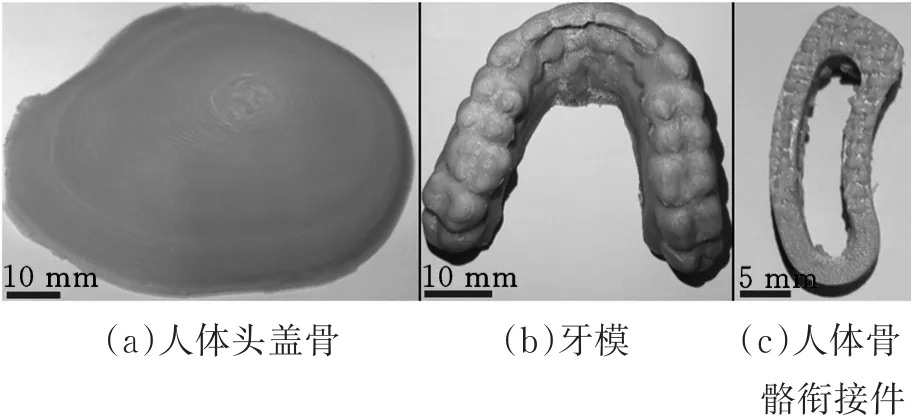

最后,为了测试本研究获得的PEEK 3D打印工艺参数打印实例模型的效果,根据仿真和实验结果,采用0.4 mm内径喷嘴,设置腔体环境温度为160℃,打印层厚为0.1 mm,另外设置喷嘴温度为395℃,打印速度为15 mm/s,分别打印了几个医疗用模型。图8所示分别为人体头盖骨、牙模和人体骨骼衔接件模型,各成形试样无明显翘曲和分层,质地均匀,成形效果良好。

图7 PEEK拉伸试样断面的SEM图Fig.7 SEM micrographs of PEEK tensile samples section

图8 PEEK 3D打印模型实例Fig.8 The model instances printed by the PEEK 3D printer

3 结论

(1)设计高温成形腔体,实现成形腔体温度稳定在160℃左右。通过腔体热仿真可知,腔体中间层温度分布均匀。在高温腔体环境打印的试样,翘曲变形量远小于室温环境下打印试样的翘曲变形量。

(2)喷嘴内径和打印层厚对PEEK 3D打印试样的拉伸性能影响显著。当打印层厚为0.1 mm时,选用0.4 mm内径的喷嘴打印的试样拉伸强度最佳(74.74 MPa),接近注塑成形的拉伸强度。

(3)利用喷嘴流道的仿真,揭示了喷嘴内径对PEEK材料在流道内熔融情况的影响。