基于寿命匹配函数的主动再制造设计方法

2018-09-13宋守许柯庆镝

宋守许 邱 权 卜 建 柯庆镝

合肥工业大学机械工程学院,合肥,230009

0 引言

再制造设计是决定产品能否再制造、再制造性优劣以及再制造效益高低的主要手段。姚巨坤等[1]提出了面向再制造创新设计的产品梯度寿命设计理论、再制造性设计与评价理论、产品再制造工程设计理论,研究了面向再制造的产品材料设计、产品结构设计、产品生产设计等再制造设计的新内容;杜彦斌等[2]在对机械零部件失效过程及再制造过程进行分析的基础上,建立了基于失效特征的机械零部件可再制造度综合评价方法;TEUNTER等[3]分析了质量的不确定性对再制造成本的影响;YANG等[4]将材料选择纳入再制造考虑范畴,开发了一套与汽车再制造相关的材料评价标准,并提出了一种多准则决策技术,用于评价和比较候选材料对再制造的影响。以上研究均是针对失效报废后的产品,属于“被动再制造”,难以解决再制造毛坯失效时间和失效状态不确定而引起的再制造不确定性问题。

主动再制造是以产品全生命周期理论为指导,以产品性能实现跨越式提升为目标,以优质、高效、节能、节材、环保为准则,对正在使用的同一设计方案、同一批次生产的产品在一个适当的时间段内主动实施再制造的工程活动[5]。主动再制造设计[6]是指在设计阶段中考虑对产品实施主动再制造,在各设计层次(产品、零件、结构)上对设计内容进行优化改进的过程。刘涛等[7]提出了面向主动再制造的产品模块化设计流程;文献[8-10]针对结构层设计、零件层设计和产品层设计,分别提出了基于冗余强度、结构功能梯度和寿命匹配的主动再制造设计方法;文献[11]提出了结构耦合矩阵的概念,通过优化设计参数,实现了零件整体性能的提升。以上研究均未考虑由产品与各关键零件主动再制造时机的差异性导致的产品再制造价值不高的问题。

主动再制造面向的是产品,再制造对象为产品关键零件。当产品达到主动再制造时机时,其关键零件可能处于两种状态:①关键零件已超出其主动再制造时机,不适合再制造,即“滞后再制造”;②关键零件还未达到其主动再制造时机,还具有很高的服役价值,即“提前再制造”。关键零件主动再制造时机的“滞后性”和“提前性”是导致产品再制造价值不高的主要原因。

本文根据产品与各关键零件主动再制造时机的差异性,以产品的主动再制造时机为基准,进行关键零件和产品主动再制造时机的匹配,以提升产品的再制造价值。

1 寿命匹配函数

1.1 关键零件主动再制造时机的确定

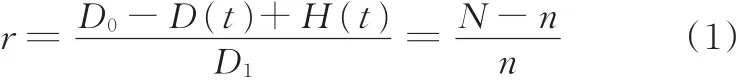

产品是由多个零件组成的系统,零件按对产品服役特性的影响程度,可以分为关键零件和一般零件,关键零件的服役价值和再制造价值均高于一般零件,所以产品的主动再制造具有关键零件优先性。关键零件的主动再制造时机由其服役特性决定。疲劳破环和磨损是机械零件的主要失效形式,目前的再制造技术认为通过再制造,磨损可以完全修复,但疲劳损伤不能消除,而且疲劳损伤还会产生累积,当剩余疲劳强度不足以支撑下一个生命周期时,零部件不适合再制造。本文以疲劳强度冗余因子[8]随服役时间的变化为关键零件服役特性的量化指标,确定关键零件的主动再制造时机,疲劳强度冗余因子

式中,D0为在设计阶段疲劳强度的最大允许损伤量;D(t)为服役时间t后的疲劳强度损伤量;H(t)为再制造后能恢复的疲劳强度量;D1为每运行一个寿命周期的疲劳强度损伤量;N为当前载荷水平下零部件的疲劳寿命;n为t时刻对应的应力循环次数。

根据疲劳强度冗余因子r≥1.25[8],认为当零件的疲劳强度冗余因子下降至1.25时关键零件应进行再制造,并以此时关键零件所受应力循环次数为主动再制造时机的量化指标,则关键零件Ci的主动再制造时机Li可以表示为

式中,Ni为关键零件Ci在当前载荷水平下的疲劳寿命。

1.2 寿命匹配函数的内涵

寿命匹配是针对产品的主动再制造时机与各关键零件的主动再制造时机的差异性,以产品的主动再制造时机为匹配基准,将各关键零件的主动再制造时机与产品的主动再制造时机进行等值或倍数匹配的过程。当产品主动再制造时,主动再制造时机与产品相同的关键零件也同时进行再制造,而与产品主动再制造时机成倍数关系的关键零件则只需拆卸后重装,无需再制造,从而在满足产品功能要求的前提下,使产品具有较高的再制造价值并提升产品再制造的经济效益。

寿命匹配函数是指在产品主动再制造时机确定的条件下,建立的一组通过改变特征结构参数来调控关键零件主动再制造时机,以完成寿命匹配的关系式。

寿命匹配函数的建立基于关键零件主动再制造时机与特征结构参数映射关系的确定,在设计范围内优化特征结构参数,当关键零件的主动再制造时机与产品的主动再制造时机成等值或倍数关系时,即完成寿命匹配。

(1)计算寿命匹配因子。寿命匹配因子ni是指在特征结构初始设计参数下,关键零件Ci的主动再制造时机与产品的主动再制造时机L0的比值圆整后的正整数(若ni<1则按向上圆整,若ni>1则按四舍五入法圆整)。产品的主动再制造时机L0可以通过现场调研、失效统计分析、在线监测和生产经验等主动再制造决策手段,综合分析产品全寿命周期内的服役性能以及再制造的环境性、经济性和技术性等因素来确定。特征结构初始设计参数下的关键零件主动再制造时机可以根据式(2)并结合有限元仿真来确定。

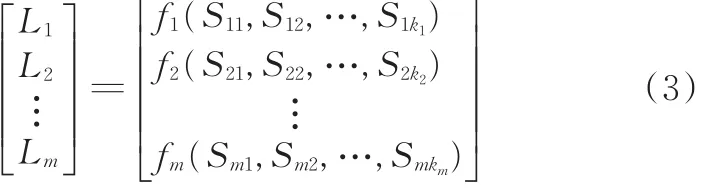

(2)建立关键零件主动再制造时机与特征结构参数的映射关系。设产品的关键零件集为,关键零件Ci的特征结构参数集为(i=1,2,…,m),则各关键零件的主动再制造时机Li与特征结构参数的映射关系fi可以表示为

为量化关键零件的主动再制造时机与特征结构参数的映射关系,以特征结构参数为试验因素,关键零件主动再制造时机为试验指标,在特征结构参数设计范围内选取合适的水平进行正交试验。考虑因素之间的交互作用,将试验结果导入MATLAB进行函数拟合,并根据拟合优度选取合适的拟合函数。

(3)建立寿命匹配函数。由上述寿命匹配因子的计算、关键零件主动再制造时机与特征结构参数映射关系的确定和各特征结构参数的设计范围,可以建立关键零件Ci的寿命匹配函数:

根据寿命匹配函数,当Fi=0,即Li/L0=ni时,表示关键零件Ci的主动再制造时机与产品的主动再制造时机成ni倍关系,即完成寿命匹配。

各关键零件特征结构参数的变化可能会引起产品服役特性的改变,造成产品主动再制造时机的变化,从而使关键零件与产品主动再制造时机的匹配成为动态匹配过程。由此,寿命匹配函数的建立基于以下两个基本假设:①在各关键零件特征结构参数设计范围内,改变特征结构参数对产品服役特性的影响不大,即产品的主动再制造时机不发生改变;②寿命匹配函数在特征结构参数设计范围内至少存在一组零点。

1.3 主动再制造设计方法

基于寿命匹配函数的主动再制造设计是指通过求解寿命匹配函数的零点,以其中最接近初始设计参数的一组特征结构参数作为关键零件特征结构参数的优化值,实现产品与关键零件主动再制造时机的匹配。主要设计流程如下。

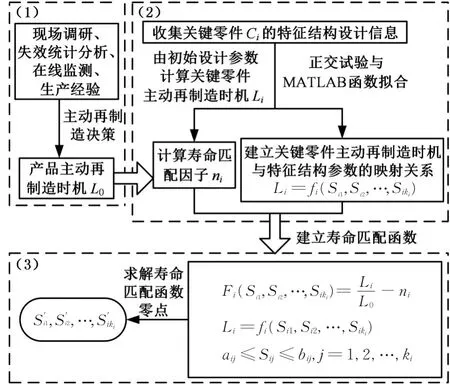

(1)通过现场调研、失效统计分析、在线监测和生产经验等手段对产品进行主动再制造决策,确定产品的主动再制造时机。

(2)收集产品关键零件的特征结构设计信息,结合有限元仿真和关键零件主动再制造时机的确定方法,由初始设计参数计算关键零件的寿命匹配因子;在关键零件特征结构参数设计范围内选取合适的水平设计正交试验,建立关键零件主动再制造时机与特征结构参数的映射关系。

(3)建立寿命匹配函数,并求解寿命匹配函数的零点,将其中最接近初始设计参数的一组特征结构参数作为关键零件特征结构参数的优化值。

基于寿命匹配函数的主动再制造设计的具体流程见图1。

图1 基于寿命匹配函数的主动再制造设计流程Fig.1 Design flow of predecisional remanufacturing based on life matching function

2 实例分析

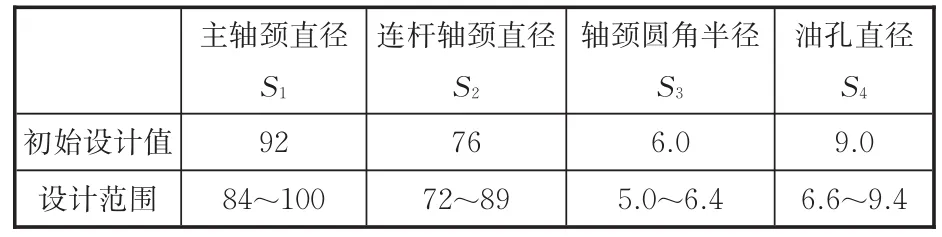

本文以某型号柴油机为例,选取其关键零件曲轴(材料为42CrMoA,弹性模量为206GPa,泊松比为0.3)进行寿命匹配,以验证该方法的有效性和可行性。通过失效统计分析,该曲轴的特征结构为主轴颈、连杆轴颈、轴颈与曲柄臂过渡圆角(简称“轴颈圆角”)和油孔。根据设计手册和经验数据,该型号柴油机曲轴特征结构的初始设计值及其设计范围见表1。

表1 曲轴特征结构参数设计范围Tab.1 Design range of characteristic parameters of crankshaft mm

2.1 计算曲轴的寿命匹配因子

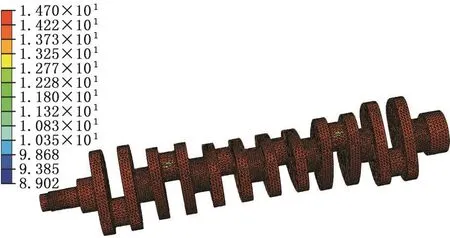

曲轴的寿命匹配因子是在特征结构初始设计参数下,将曲轴主动再制造时机与柴油机主动再制造时机的比值圆整后的值。由生产经验,该型号柴油机的大修里程约为34万km,所以本文以L0=34万km为该柴油机的主动再制造时机。为计算曲轴的主动再制造时机,对该曲轴进行有限元仿真分析,以曲轴一个循环(720°)的应力作为载荷序列,将应力分析结果导入Fe-safe进行疲劳分析,采取应力循环次数表征曲轴的疲劳寿命。曲轴在特征结构初始设计参数下的三维建模仿真结果见图2。

图2 初始设计参数下曲轴寿命云图Fig.2 The life nephogram of crankshaft under initial design parameters

由寿命云图可知,该曲轴在特征结构初始设计参数下的疲劳寿命N=108.902次。由式(2)可得曲轴的主动再制造时机L=N/(r+1)=108.902/2.25=3.546×108次,即当曲轴所受应力循环3.546×108次时需要再制造。假设机动车的行驶速度为80 km/h,由曲轴的额定转速1 000 r/min得机动车每行驶一千米曲轴转动750转,则曲轴在特征结构初始设计参数下的主动再制造时机L=2×3.546×108/750=94.6万千米,所以曲轴的寿命匹配因子n=[L/L0]=[94.6/34]=3,其中,[]表示按四舍五入法圆整。由此,曲轴的主动再制造时机3L0=102万千米,此时才能与柴油机的主动再制造时机实现倍数匹配。

2.2 建立曲轴的主动再制造时机与特征结构参数的映射关系

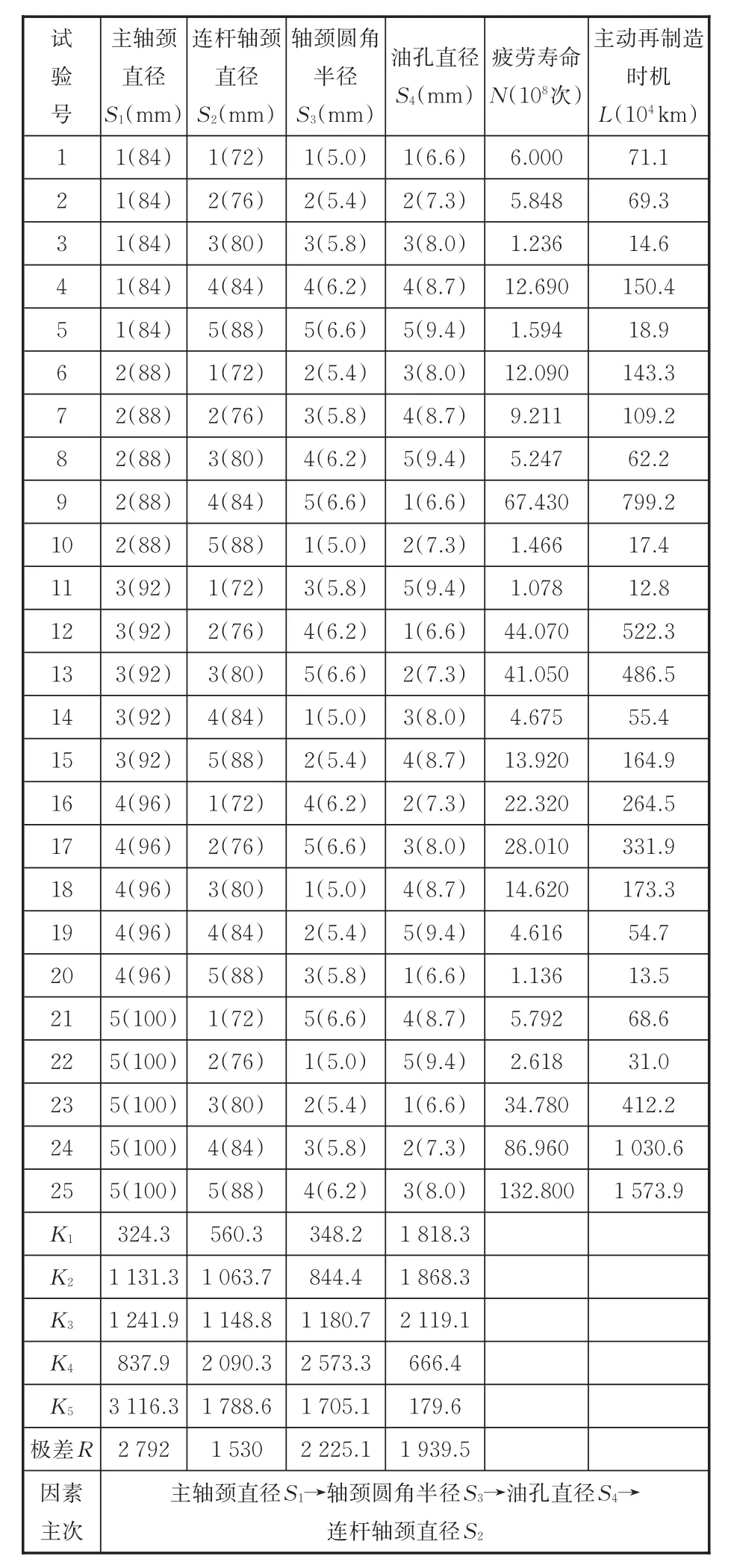

以该曲轴的特征结构参数(主轴颈直径、连杆轴颈直径、轴颈圆角半径和油孔直径)为试验因素,在各特征结构参数设计范围内选取5个水平,分别对不同特征结构参数组合下的曲轴进行上述仿真分析,得到不同特征结构参数组合下曲轴的疲劳寿命,由式(2)计算出不同特征结构参数组合下曲轴的主动再制造时机,并用机动车里程数表示。选取正交表L25(56)设计的正交试验结果见表2。

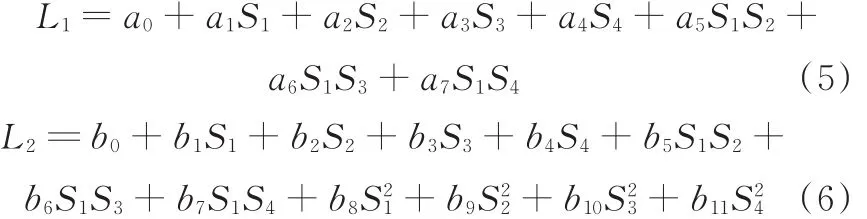

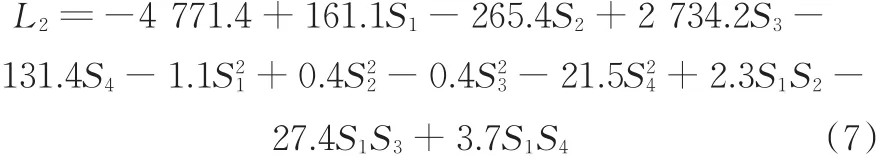

将表2数据导入MATLAB中,采用多元非线性回归与最小二乘法进行函数拟合,为简化计算,本实例只考虑对试验指标影响最大的因素与其他因素之间的交互作用,为防止拟合函数阶的误设和拟合阶数过高产生振荡,本实例只采用一次、二次回归模型进行拟合,并分别进行残差分析,选择最优的拟合函数。一次、二次回归模型分别为

式中,ai(i=0,1,…,7)和bj(j=0,1,…,11)为回归系数。

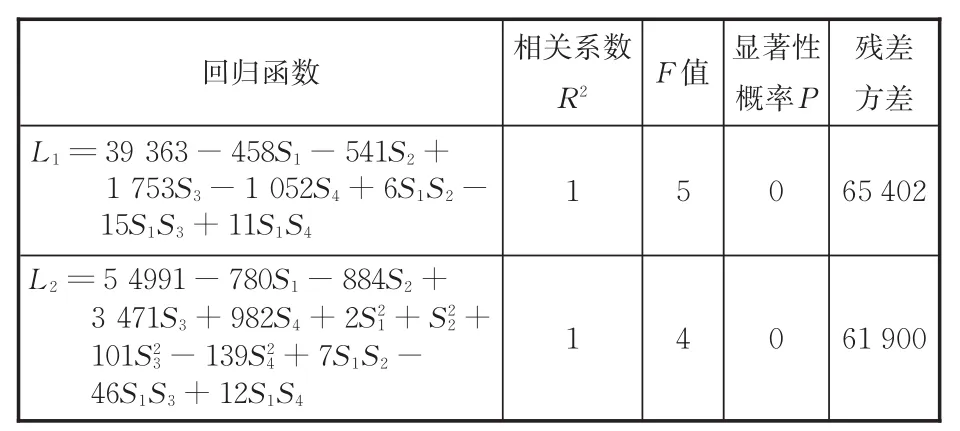

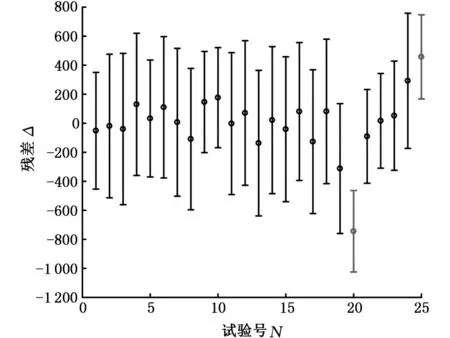

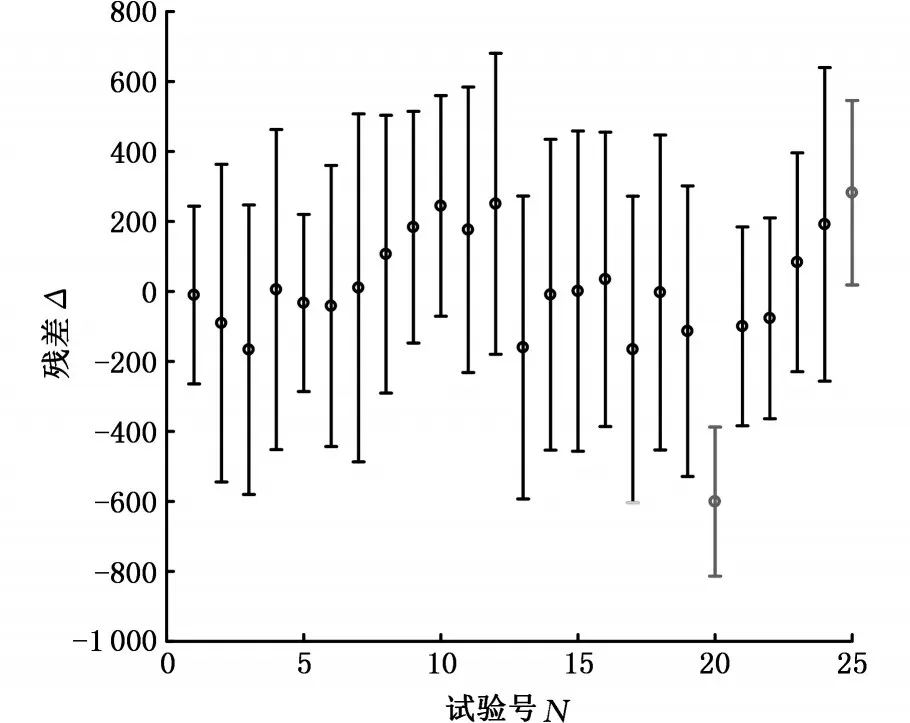

由表2数据拟合后的关键零件主动再制造时机与特征结构参数的函数关系及检验回归模型的统计量见表3,分别对两回归模型进行残差分析,残差图见图3、图4。

表2 曲轴主动再制造时机与特征结构参数映射关系的正交试验Tab.2 Orthogonal test of the relationship between crankshaft predecisional remanufacturing timing and characteristic structural parameters

根据表3检验回归模型的统计量,用一次、二次回归模型拟合的相关系数均为1,拟合度均较好,但二次回归模型的残差方差远小于一次回归模型,所以选取二次回归拟合函数作为本例曲轴的主动再制造时机与特征结构参数映射模型的函数关系。根据二次回归模型的残差图,剔除异常数据后拟合的二次函数关系为

表3 回归函数及检验回归模型的统计量Tab.3 Regression function and statistic of test regression model

图3 一次回归模型残差图Fig.3 Residual plot of one-order-regress model

图4 二次回归模型残差图Fig.4 Residual plot of quadric polynomial regression model

2.3 曲轴寿命匹配函数的建立及零点求解

根据柴油机曲轴的寿命匹配因子、曲轴主动再制造时机与特征结构参数的映射关系和各特征结构参数的设计范围,建立曲轴的寿命匹配函数:通过MATLAB程序,可求得寿命匹配函数的零点,最接近初始设计参数的一组特征结构参数为:S1=90 mm,S2=78.5 mm,S3=5.0 mm,S4=9.0 mm。只要在设计阶段将曲轴的特征结构参数取上述值,就可以使其主动再制造时机为柴油机主动再制造时机的3倍,假设该柴油机可再制造3次,且每次再制造后的服役周期相同,则在该柴油机第3次再制造时,曲轴才需再制造,增加了该柴油机的再制造价值和经济效益。

3 结论

(1)本文以疲劳强度冗余因子随服役时间的变化为关键零件服役特性的量化指标,从疲劳强度角度确定关键零件主动再制造时机。

(2)提出了产品与关键零件两者主动再制造时机匹配思想,建立了寿命匹配函数,提出了基于寿命匹配函数的主动再制造设计方法,为解决关键零件“提前再制造”或“滞后再制造”导致的产品再制造价值不高的问题提供了初步解决方法。

(3)以某型号柴油机为例,对其曲轴进行寿命匹配,建立了该曲轴的寿命匹配函数,通过求解寿命匹配函数零点,得出了满足要求的一组特征结构参数,实现了曲轴与柴油机主动再制造时机的倍数匹配。

(4)本文方法具有普适性,但对不同的关键零件需建立相应的寿命匹配函数。局限性在于计算关键零件主动再制造时机时只考虑了疲劳强度,进行产品与关键零件主动再制造时机的匹配还存在误差。