柴油机供油系统噪声识别与控制

2018-09-11

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

据统计,我国大中城市的噪声污染中,有大概70%来自于交通运输,特别是在城市交通中道路拥堵,经常会出现频繁停车怠速等待的情况。如何降低怠速噪声、改善怠速噪声品质,是控制和降低交通噪声,创造良好的声环境质量的核心解决目标。由于柴油车产生的噪声通常要比汽油车更高,因此如何降低柴油机的怠速噪声和优化声品质尤为重要。

本文针对某款配置4缸柴油机车型的怠速噪声的优化展开。该款车型在怠速工况时,车内声压级并不高,但是存在一种类似“嗒嗒嗒”的声音(以下简称“嗒嗒”声)可能会引起客户抱怨。首先结合该柴油机的台架测试数据,确定该噪声的主要频率成分;随后针对这些频率范围进行噪声源识别,确定了产生“嗒嗒”声的关键零部件;通过优化相关零部件,该款车型的怠速噪声品质得到了明显提升,消除了可能会产生的噪声隐患。

1 问题描述

在某款配置直列4缸柴油机的车型开发过程中,在怠速工况的时候,可以感受到存在类似“嗒嗒”的噪声。此时通过测试车内驾驶员耳旁的噪声,得到该测点位置噪声声压级为48.5 dB(A)。和同类型的参考车相比,总声压级并不算高,甚至还略低一些(参考车型的噪声总声压级大约在50.0 dB(A))。因此,将该噪声定性描述为整车的怠速声品质问题。

2 问题识别和定义

由于在怠速工况时,发动机整体输出的振动能很低,所以初步排除了结构噪声传递到整车的可能。因此问题的源头主要来自于发动机本身产生的空气噪声。

为了更准确地确认该噪声频率具体来自于发动机上的哪些具体零部件,对该柴油机进行了相关工况的台架试验。具体的试验规范参考《GB/T 1859 2000 往复式内燃机 辐射的空气噪声测量工程法及简易法》中规定的测点进行布置。选取标准描述中,基准体顶面1 m测距点作为发动机台架噪声分析的参考点。

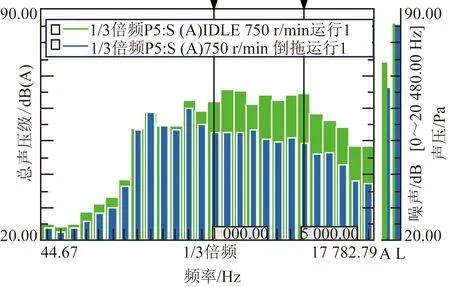

首先对发动机正常怠速工况进行测试,完成后采用相同转速的电力测功机进行倒拖,并进行机械噪声和燃烧噪声的分离对比。在倒拖过程中,发现该噪声基本消除,所以可以初步确认该噪声与喷油及燃烧相关。同时,对比这两种工况下的参考点得到了噪声1/3倍频程图,如图1所示,可以发现各个频带声能量差异较大的频率在1 000 Hz以上。通过对该噪声滤波返放,确认抱怨噪声的频带为1 000~1 600 Hz。

图1 车内噪声1/3倍频程图

表1示出了计算结果,其中1 000 Hz、1 250 Hz和1 600 Hz的频带占据总声压级能量较高,是改进方案中所需要考虑的主要方向。在台架参考点的噪声频带声压级能量仅比总声压级低了4.3 dB(A),在整车上,由于有了隔声降噪措施,车内耳旁噪声频带声压级和总声压级相差约9 dB(A)。通常声压级相差10 dB(A)以上,噪声特征才不会被明显感知[1]。

表1 抱怨噪声能量占比

其次,针对噪声发生的频带,在发动机台架上作了进一步的零件噪声识别分析。在可疑零部件的近场和表面,分别布置传声器和加速度传感器,测试这些零部件对问题频带噪声的影响。通过测试,得出参考点噪声的能量贡献较大,包括油轨、油泵和发动机缸体。

综合以上内容,确认噪声来自供油系统的喷油通过油轨和缸体放大所辐射的噪声。要使噪声能量得到良好控制,需要有效控制喷油过程,同时还要被动控制油轨和发动机缸体的辐射噪声,使整车在怠速工况下,把问题频带噪声的能量降低到可以接受的程度,为了保险起见,目标设定为问题频带噪声声压级和总声压级相差12 dB(A)。

3 噪声的机理分析

首先,对于喷油过程相关调节参数进行确认。通常发动机的转速对于单位时间内的喷油次数具有直接影响,需要重点考虑。喷油的提前角及喷油压力本身,对于发动机缸内压力变化也有直接的关系,进而影响噪声品质。这些都是可以进行主动调节的参数[2]。

其次,在仍然没有办法达到要求的时候,可以采取对辐射声源的吸隔声措施,从而达到降低辐射到车内的噪声的能量。通常可以采用吸隔声材料进行包裹。针对不同的频率,所选择的材料性质可能不同,最好进行对比试验,择优使用。

4 试验方案设计

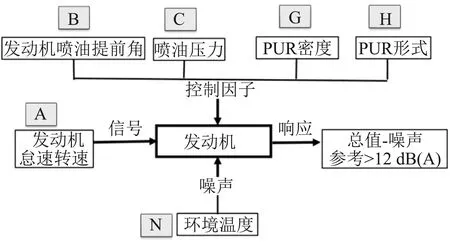

基于对该噪声的机理分析,绘制了噪声优化的参数图,见图2。分别从发动机的转速、喷油提前角、喷油压力3个角度对喷油过程进行控制。在隔声方面,准备了不同密度的发泡材料(PUR),对发动机顶面进行覆盖。同时,还准备了高压共轨(覆盖PUR),以及喷油器(覆盖PUR)。由于实车上油泵附近空间不够,因而未对其进行覆盖的试验。对于本次优化方案总共设计了5个可供改变的因素。为了确保方案在夏天和冬天都有效,还引入了环境温度的影响。

图2 试验设计系统图

按照试验设计的系统图,对每个因素的初始水平进行了适当调整,便得到了各种试验可能。最终计算目标函数为车内主驾耳旁噪声总声压级减去问题频带噪声声压级要求大于12 dB(A),认为该结果达到改善要求。由于影响因素和水平较多,试验方案采用了分组试验和正交试验相结合的方法减少总试验次数,从而有效缩短了试验周期。详细的试验方案见表2。

表2 试验因素水平说明

对于主动调整的控制参数,转速、提前角和喷油压力,每个因素选取3个可行的水平,算作第一组试验。对于覆盖于发动机顶面的整体PUR材料,选取了3种不同的密度,加之没有该零件的原始方案,所以选取4个水平,算作第二组试验。对于共轨PUR及喷油器PUR的方案使用组合,作为第三组试验。

5 方案验证与分析

5.1 第一组试验

第一组试验是三因素三水平的试验,同时还考虑了环境温度的影响,具体采取在冬季测试和夏季测试的方法,对同一台车进行了两次验证。为了减少试验次数,采用了正交试验设计[3]。具体试验方案见表3。其中D因素没有对应的具体参数,可以看作误差项。

表3 第一组试验设计方案

通过在不同温度下完成的两组9个试验(共18次),按照常规的数理统计方法,分别计算了均值和信噪比,罗列在图3和图4中。

图3 均值分析

图4 信噪比分析

从图3中可以看出对于A因素,在转速750 r/min和850 r/min时,目标函数实际值较大,在总体声压级方面,转速850 r/min时高出1 dB(A),所以比较好的水平是A1水平,即750 r/min。对于B因素,提前角对于目标函数数值影响很小,但是随着提前角的增大,主观评估活塞和缸壁敲击声更为严重,因此选取B1水平(即2 °CA)。对于C因素,在喷油压力较小的时候,目标函数计算值较大,表现最好,因此选取C1水平,即30 MPa的喷油压力较为合适。为了考察这些方案对于环境温度稳定性的影响,查看了各个因素在不同温度下产生的信噪比,均在20 dB(A)左右,说明这些因素受到环境温度影响较小,试验结果较为稳定,可以作为工程方案实施。

综合考虑信噪比和均值,确定选择A1、B1和C1(再次实测结果为11.02 dB(A))。但是结果未达12 dB(A)指标要求,因此需要采取隔声措施。后续其他组的措施是基于A1、B1、C1该水平下开展试验的,特此说明。

5.2 第二组试验

该组试验对于密度不同的发动机吸音罩进行试验,如图5,密度分别是150 kg/m3、250 kg/m3和400 kg/m3。试验结果如图6所示,密度为400 kg/m3的吸音罩效果最好,目标函数数值达到11.8 dB(A),因此选用这个方案,但是距离12 dB(A)仍存在差距。因此需要在此基础上进一步采取措施,开展第三组试验。

图6 发动机吸音罩效果

5.3 第三组试验

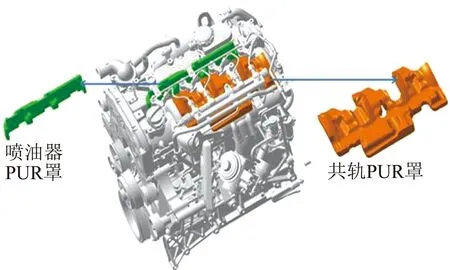

该组试验对于增加喷油器PUR和共轨PUR的效果进行验证,见图7。按照试验方案设计中的H因素4种不同水平的组合,得到了如图8的试验结果。根据结果可以看出3水平和4水平时较好,都对应了共轨PUR罩使用的情况。喷油器PUR在问题频段的影响很小,可以不使用。

图7 喷油器PUR罩和共轨PUR罩示意图

5.4 方案汇总说明

通过上述三组试验和结果分析,最终选用了A1、B1、C1、G4和H2这个方案进行最终的试验验证。对应的具体参数为怠速转速750 r/min,喷油提前角为2°CA,喷油压力30 MPa,使用密度400 kg/m3的发动机吸音罩,并使用共轨PUR罩。通过实车评估,基本认为可以达到消除该车怠速时供油系统噪声的目的。

图8 喷油器PUR罩和共轨PUR效果验证

6 结论

对于发动机供油系统噪声识别和优化有以下几点可以借鉴和参考。

(1) 对于识别,可以通过台架倒拖的工况进行主观评估,同时还可以借助软件滤波返放的功能对噪声进行监听,识别出噪声发生的频率。对于具体零部件的识别,可以通过贡献量识别的方法进行进一步的分析来锁定需要优化的零部件。

(2) 供油系统的声源控制,通常从几个方面可以着手开展工作,对于发动机的转速、喷油压力、提前角等方面尝试改变。同时对于正在选型的零部件,如油泵等零件,可以适当查看其本身的特性作为噪声评判的参考。

(3) 对于无法优化控制参数的情况,可以尝试从吸隔声方面入手解决。建议尝试不同的吸隔声材料,对声源进行包裹。由于不同材料的效果不同,需要选择适当的方案进行验证,最后择优使用。

专家简介

袁卫平,上海汽车集团股份有限公司商用车技术中心整车集成部NVH科高级经理、资深专家、教授级高工、硕士研究生导师、ISO/TC70/WG13和SAC/TC177/WG11工作组组长,从事汽车和内燃机噪声振动控制研究30余年,注重理论与实践相结合,编有专著、发表多篇学术论文、拥有多项发明专利。

专家推荐辞

汽车振动和噪声特性是影响汽车乘坐舒适性的一个重要因素,随着人们生活水平的提高,对汽车乘坐舒适性的要求也不断提高,车辆的NVH性能也成为汽车行业中的研究热点。对于消费者而言,车辆怠速工况下的表现,最容易也最直接会被感受到,因此怠速噪声的好坏必定会成为影响消费者选购产品的重要因素,是产品竞争力的重要组成部分。

该文针对某4缸柴油机,在怠速时出现的类似“嗒嗒”的高频噪声开展研究。首先结合整车以及发动机台架试验,确定该噪声的频率特征并准确锁定抱怨噪声主要来自发动机供油系统;随后对该供油系统噪声的产生机理进行分析,寻找整车可行的优化验证方案。文中分别从怠速转速、喷油提前角、喷油压力、以及被动隔声角度进行优化措施的组合设计与验证。由于因素较多,而且每个因素还有几个水平,因此采用了分组试验的方法,同时还采用了正交试验设计减少试验次数。通过多轮试验分析,确定了具体改进因素的水平。最后通过实车验证,锁定的方案使该噪声声压级与车内整体声压级相差12 dB(A)以上,改善了整车上对于发动机的供油系统“嗒嗒”声的抱怨。

本文所用的台架试验方法是按GB/T 1859.3-2015《往复式内燃机 声压声功率级的测定 第3部分:半消声室精密法》进行测量的。本文所涉及的优化方向是在准确锁定声源位置的前提下并结合多年的工程经验所提出的,对于读者,拓宽了识别和控制柴油机怠速供油系统噪声的思路。本文在对于锁定的优化方向进行试验验证时,合理设计试验方案,节省大量的试验时间及资源,值得借鉴,推荐一读。