高性能柴油机两级增压器的匹配开发

2018-09-11吴旭陵

吴旭陵,

( 1.上海汽车集团股份有限公司商用车技术中心,上海 200438;2.上海内燃机研究所,上海 200438)

0 前言

随着增压技术的不断发展,并且单级涡轮增压难以同时兼顾高、低速工况运行的要求,对于一定的排量,提高发动机的过量空气系数,即意味着增压压比的提高。由于受到增压器压气机出口温度和最大压比的限制,对于功率密度大,且废气再循环(EGR)率要求高的柴油机,使用单级增压已经不能满足压力提高的要求,因此采用两级增压系统来满足需求是较好的选择。

发动机上使用两级增压器的主要优点有:(1)获得更高的进气压力,提高发动机的动力性和高原适应能力;(2)拓宽增压系统的流量范围,可以使柴油机满足高功率、大扭矩、低油耗的要求;(3)采用一大一小两个增压器,低速区域采用较小惯量的增压器,高速区域采用较大惯量的增压器,这样既能有效解决低速时系统加速滞后,又能满足了高速时进气量的需求[1]。

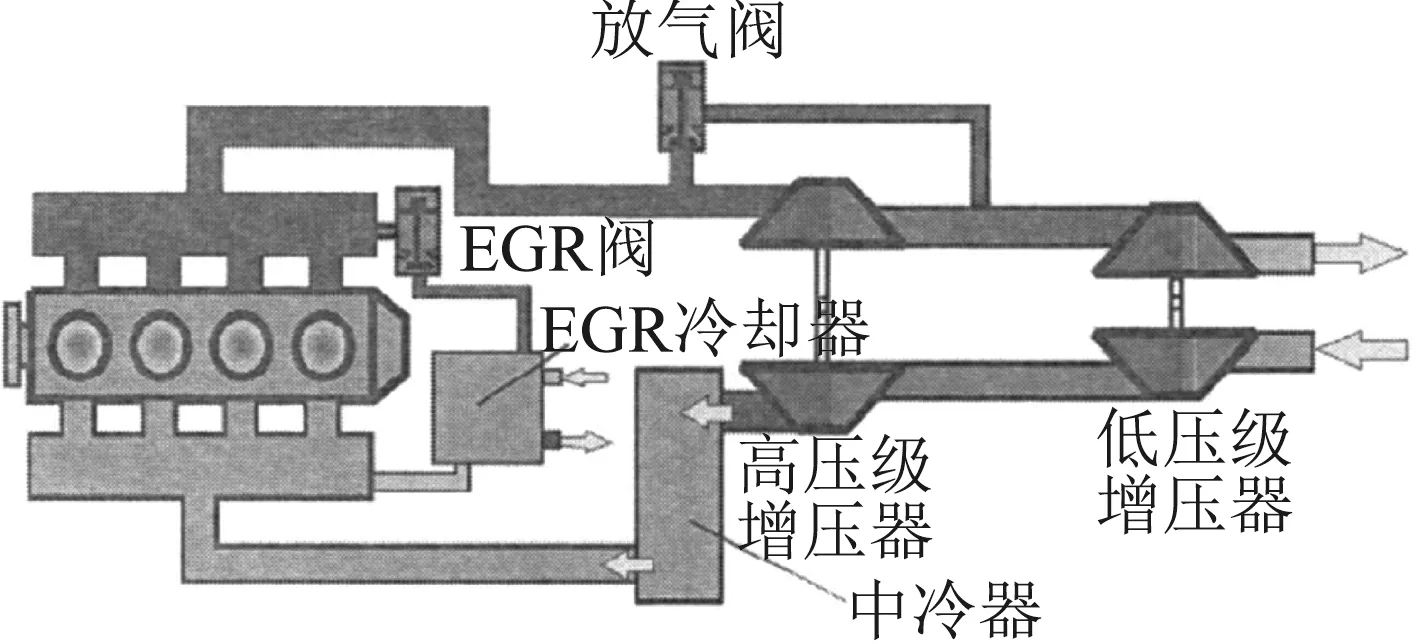

两级废气涡轮增压系统主要有两种类型:两级串联涡轮增压系统和两级并联涡轮增压系统。两级串联式增压系统可以在发动机较宽广的转速范围内实现高增压比,提高低速扭矩特性,以拓宽发动机的高扭矩转速范围[2]。图1示出了两级串联式增压系统。

图1 两级串联式增压系统

该系统配有高低压级增压系统,通常高压级涡轮内装有放气阀,当高压级涡轮流通面积不够时废气阀可以旁通部分废气至低压级,防止因排气背压过大而引起增压压力过大、增压器超速、燃油经济性差的情况出现。一般来说,高压级涡轮比低压级涡轮小,这是为了发动机低转速运转时,较少的废气流量能够推动小型高压级涡轮机运转,以产生足够的增压压力来提升低速扭矩。当转速逐渐上升,废气流量增大,高压级涡轮的流通面积过小,如果不旁通,高压级涡轮入口压力将急剧上升,涡轮机超速,涡轮功率太大从而使压气机压比过高。当转速达到一定值,高压级涡轮旁通阀完全打开,该级基本不起作用,不再提供发动机所需增压压力,此时发动机运行工况点向低压级过渡。发动机低转速时低压级基本不提供增压压力;中高转速时,高压级涡轮旁通的废气流量推动低压级涡轮机工作,产生涡轮功从而提供发动机扭矩。

两级并联涡轮增压系统主要用来解决进气系统流量过大的问题。其中一种典型结构如下图2所示:

图2 两级并联式增压系统

该系统采用两根排气总管,每一根总管与1个涡轮增压器相连,其中一根总管装有1个蝶片阀,通过该阀的开、闭可使系统在1~2个增压器之间进行转换。在中、低速时,排气系统的蝶片阀关闭,与之相通的增压器由于没有废气通过而停止工作,由另一增压器单独工作,类似单级涡轮增压系统。随着转速的增加,废气流量也相应增加,逐渐超出单级增压器的工作范围,此时蝶片阀打开,两增压器同时工作。该两级并联涡轮增压系统也是由一大一小增压器组合,低速工况大增压器不工作,中高速工况时小增压器处于高流量区,大增压器正常工作。这种类型的增压系统通过两个增压器交替工作来覆盖发动机宽广的流量范围,但它很难满足发动机高增压度要求,因此两级并联式增压系统的应用不及两级串联式增压系统广泛。

1 两级串联式增压器的工作原理

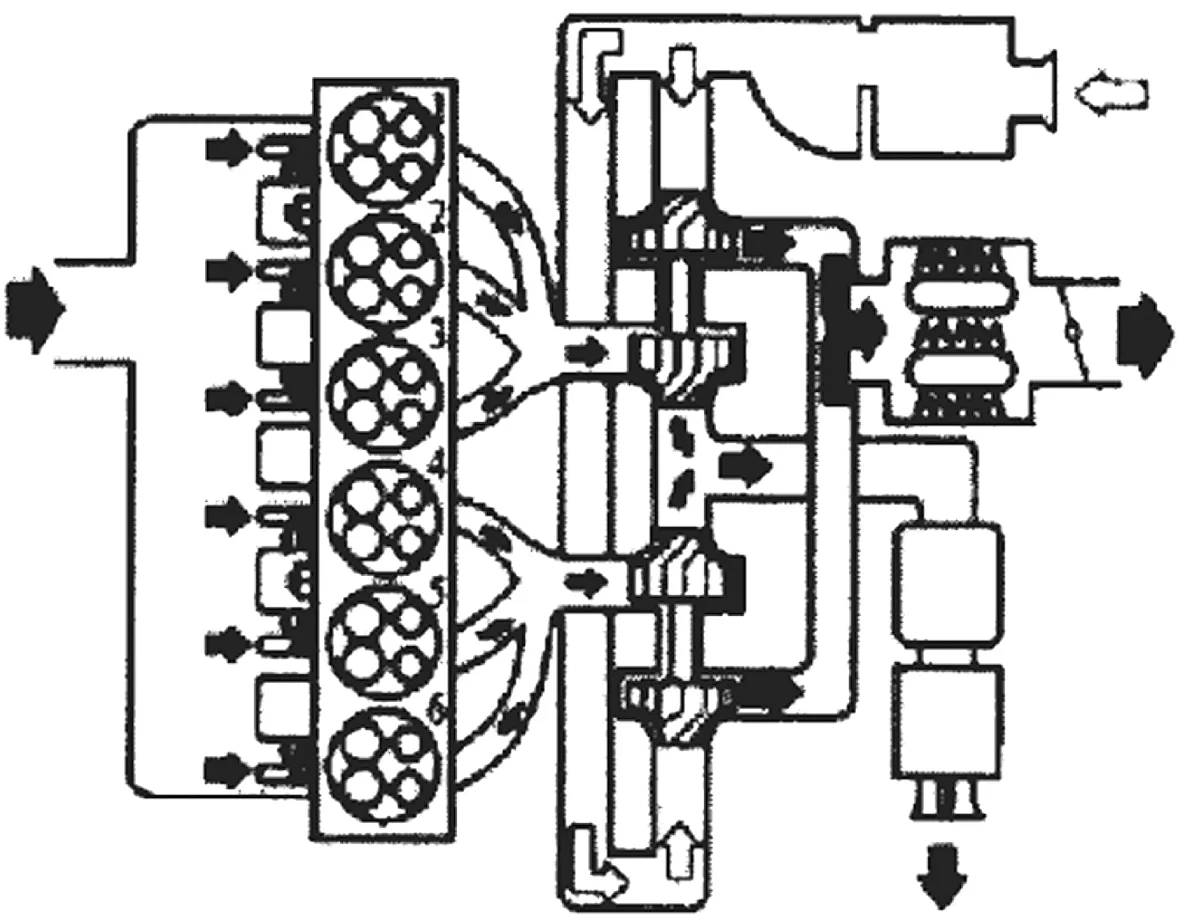

根据以上分析并结合开发目标及同类发动机对标分析,决定采用串联式两级增压系统,其系统控制原理见图3。

图3 两级增压器工作原理

图3中低压级增压器放气阀(WGV),控制高速区域增压压力及低压级增压器转速,涡端控制阀(TBV),控制高、低压增压器工作区域切换及同时工作时的排气能量分配,压端控制开关阀(CBV),与TBV阀一起控制高、低压增压器的工作区域及共同作用时的贡献量。

2 增压器参数选择

通过对标以及产品定位,确定了发动机开发目标,如外特性、比油耗目标、最大爆发压力、海拔要求和排气背压等影响增压器选型的主要性能参数。通过一维分析完成多种不同型号增压器的选型,确定最佳的匹配方案,从而缩短开发周期、降低试验成本。两级增压发动机一维模型建立见图4。一维模型除发动机本体部分外,主要包括两级增压器(DTC)、水空中冷器(WCAC)、高压EGR(HP-EGR)和低压EGR(LP-EGR)回路几个部分。

图4 发动机一维模型

对6款不同增压器进行了一维仿真,评估各增压器的性能,主要评估内容如下:

(1)发动机功率、扭矩、油耗是否满足目标要求;

(2)泵气损失及充气效率;

(3)进排气压力、温度是否超过增压器耐受限值;

(4)压端及涡端效率;

(5)脉谱图运行工况点,以确定是否有足够的喘振及阻塞裕度[3]。

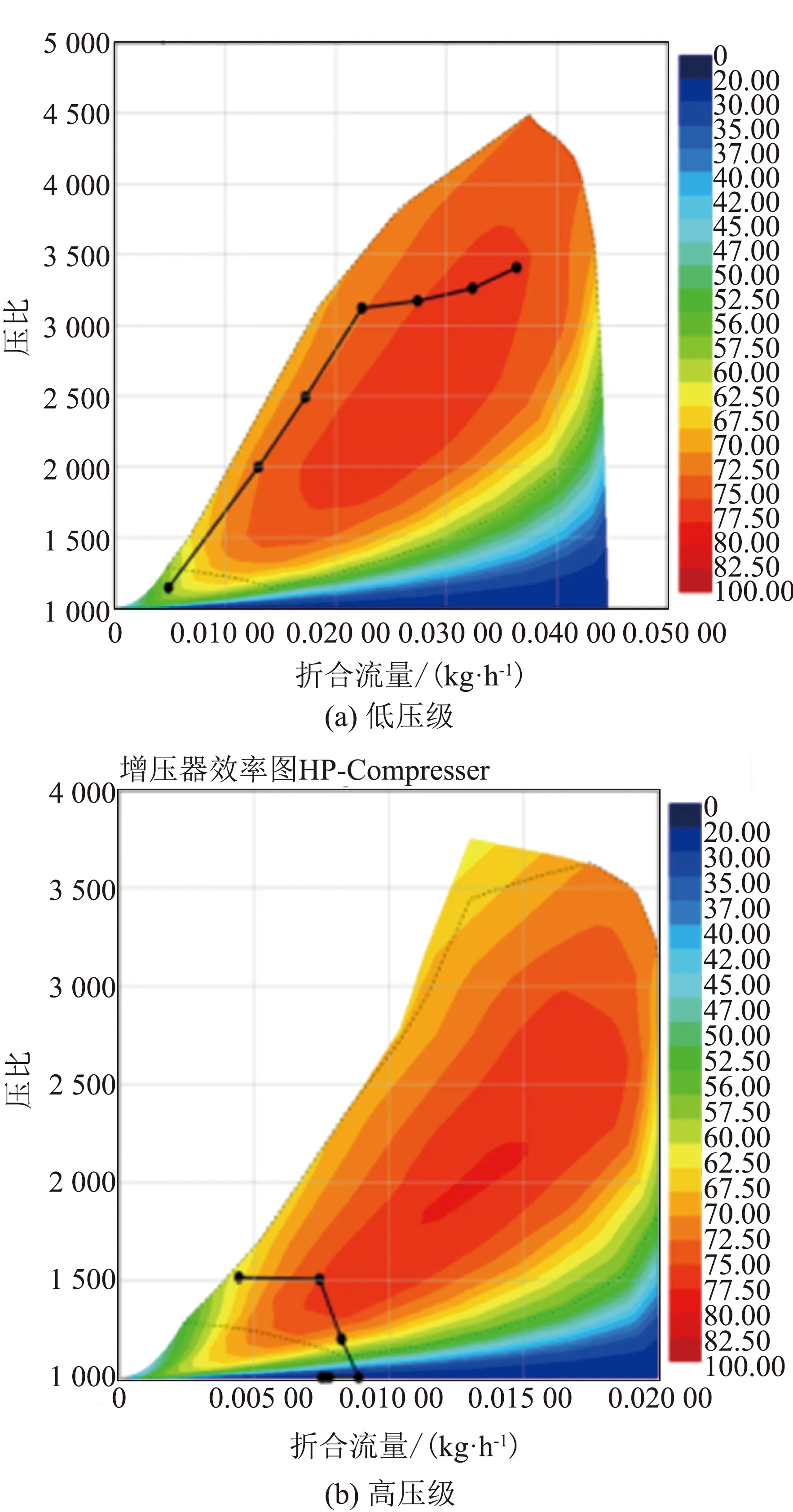

根据计算结果综合考虑上述内容选出了最优方案(图5)。该方案中发动机各运行工况点大部分运行在脉谱图中高效区域,且有足够的喘振及阻塞裕度。

图5 最优方案增压器性能分析

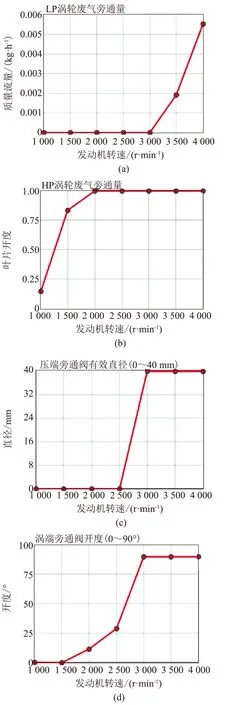

图6示出了对于两级增压器的协同工作情况,外特性工况下,两级增压器的配合情况良好。发动机转速为1 000~1 500 r/min时废气流量较小时,仅高压级增压器(HP-TC)工作,通过高压级涡端VGT开度控制增压压力,CBV、TBV、WGV均处于关闭状态,低压级增压器(LP-TC)仅起到气体流通作用;发动机转速为1 500~3 000 r/min时,废气流量增大到一定程度,VGT全开,高压级涡端流量过高时TBV打开,通过TBV的开度控制增压压力。此时WGV仍处于关闭状态,两级增压器协同工作;发动机转速为3 000~4 000 r/min时,排气流量进一步增大时,VGT、TBV均全开,此时CBV开启,高压级增压器仅起到很小的增压作用,同时启用WGV,以控制增压压力及夺压器运转。

图6 两级增压器协同运行情况

3 增压器设计

3.1 方案设计

研究的柴油机使用了串联式的两级增压器,由于总布置限制,留给增压器的设计空间有限,采用了两种量产的增压器平台集成在一起的方式构建成了两级增压器,如图7所示,其中高压级选用VGT,以获得优良的低速响应能力和加速性能,低压级选用大流量的WGT废气旁通涡轮增压器,拥有良好的涡端和压端效率,获得高功率密度[4]。高低压两级增压器通过4个控制阀达到不同工况下的性能要求,有效地解决系统加速滞后的问题,满足柴油机高功率、高扭矩、低油耗的要求。

图7 两级增压器

3.2 压端级间流道设计及仿真

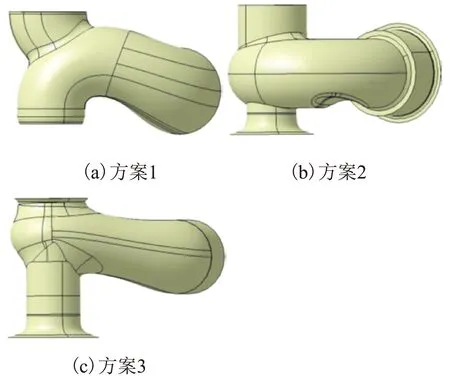

充量系数反映了进气过程的完善程度,是衡量发动机性能的重要指标。提高充量系数最重要的措施就是降低进气系统的阻力损失。因此压端进气流道不但会影响增压器脉谱图,还影响了增压器的性能,另外还会影响充量系数进而影响发动机的性能[5-6]。对于本文所述的两级增压器,高低压增压器本身采用的是量产产品,已经得到验证,因此两级增压器间的流道设计优劣直接影响增压器的性能。根据总体方案,设计了几种压端流道,见图8。

图8 3种压端的流道方案

评价方案的优劣主要根据总压降及速度均匀性来评估。 通过计算流体力学(CFD)分析,3种方案的计算结果见图9,具体数值见表1。

图9 压端进气流道压力和速度分布结果

方案总压压降/kPa速度均匀性114.90.92723.10.956312.60.887

根据上述两个指标的综合评价,可见方案2为最佳方案。

4 性能匹配

4.1 试验工况点选择

根据发动机应用情况分析,需要匹配多种车型平台,包括轻型车、重型车的应用。在选择试验工况点时候要综合考虑各车型平台车重及重型和轻型车的区别,选出适合这两类车型的试验点。经过综合考虑,依据如下原则选择试验工况点:

(1)综合考虑轻型车和重型车的外特性;

(2)选择部分负荷点,尽量覆盖轻型车和重型车排放测试循环的原则;

(3)考虑重型车的高负荷并使用EGR的点。

根据以上原则,表2列出了选择的试验工况点。

4.2 试验方案

通过仿真结果分析选定增压器基本型号后,在该系列内选择了几种增压器的细化方案进行对比试验,最终确定两级增压器详细参数。表3示出了两种方案增压器的主要参数,通过试验对比,由于方案2在低转速工况油耗较高,排放较差,并且在额定点功率无法达到设计要求,因此最终选择方案1为两级增压器定点方案。

表2 试验工况点

表3 两级增压器型号及参数

4.3 发动机性能

确定了增压器参数后,经过一系列其他系统的优化,最终经过发动机台架试验,得出的结果见图10。

图10 匹配外特性曲线

通过图10所示的结果可以看出,发动机整体性能良好,额定功率和峰值扭矩均可以达到目标值。增压器匹配选型初步完成,满足开发目标。

5 总结

双级增压器能够有效提升发动机的功率密度,从而达到发动机小型化、轻量化的要求。采用该技术可以全面提升低速扭矩和最大功率,同时在各个工况下燃烧充分,降低油耗。

另外,完整的介绍了双级增压器的选型匹配过程。经过一维性能分析,结构设计与CFD流道优化,最终在台架上完成了性能验证,达到开发指标。

提出的双级增压器选型匹配方案中,仿真分析、流道优化思路以及性能验证工况点的选择等,都可为其他项目开发思路所借鉴。