国六柴油机废气再循环系统开发技术的研究

2018-09-11

(上海柴油机股份有限公司,上海 200438)

0 前言

内燃机是汽车、工程机械、农业机械、电站和船舶的主要动力来源。2017年我国内燃机总产量突破8 000万台,但内燃机的排放对环境的污染也日趋严重,仅2016年全国机动车排放污染物核算约为4 472.5万t。因此节能减排是内燃机发展的主要方向。

为了满足严格的国六排放标准,柴油机需要采用更加先进的技术,提高发动机的最高爆发压力至18 MPa以上,德国Man公司最新推出的D38发动机设计爆发压力高达25 MPa[1];优化发动机的燃烧过程,优化燃烧室、气道,降低进气涡流比至1.5左右;高压共轨系统喷射压力进一步提高到200 MPa以上;采用性能和效率更高的增压器,包括可变截面电控增压器、二级增压器;采用减摩技术或可变技术以进一步减低摩擦功;采用先进的废气再循环(EGR)技术,包括高/低压EGR系统;采用氧化催化器(DOC)+柴油颗粒捕集器(DPF)+选择性催化还原(SCR)+氨逃逸催化器(ASC)先进后处理技术等。

1 国六EGR系统开发流程

如图(1)所示,首先从性能排放和总体布置尺寸两方面同时明确EGR系统开发的具体要求,定义EGR系统总体方案,包括EGR系统的选型,采用高/低压双EGR系统还是高压EGR单系统,采用单通道EGR系统还是双通道EGR系统,然后进行EGR系统主要部件的结构选型。

在给定的整车边界下设计EGR模块方案,计算流体力学(CFD)性能及温度场、模态和结构强度计算机辅助工程(CAE)仿真,当性能、结构强度计算通过,且外形布置满足要求后,再进行性能样件的开发、发动机性能和排放试验、部件设计验证(DV),以及开发样件,搭载在发动机和整车上进行相应的耐久考核,通过后进行工程样件(OTS)验证工作。

图1 国六EGR系统开发流程

2 采用基于特征点法模拟计算来定义EGR系统性能开发指标

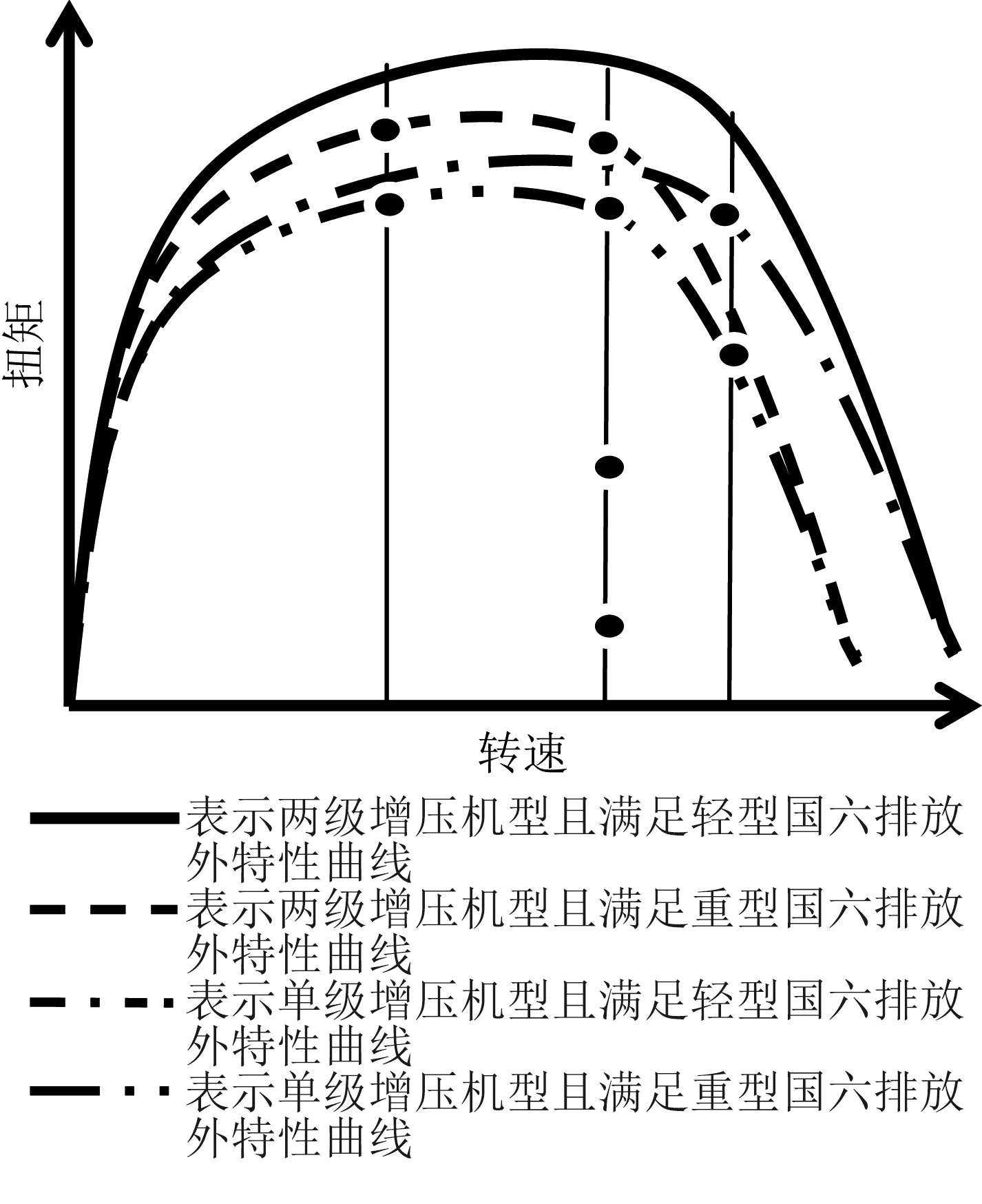

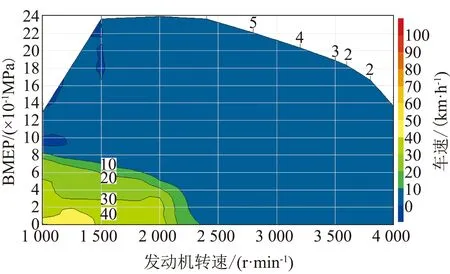

首先根据发动机性能开发指标、排放目标及整车应用,定义不同性能的发动机特征工况点。如图2所示,然后进行模拟计算各个特征工况点的EGR主要性能参数:高/低压EGR流量、EGR入口温度、出口温度、EGR换热功率以及EGR冷却器阻力等。根据这些参数进行EGR阀的选型和冷却器性能模拟计算。

图2 在发动机运行区域内选取特征点

3 开发EGR主要部件的关键技术

3.1 热端EGR阀部件的耐高温技术

国六发动机加大了EGR流量和提高了EGR入口温度,为了确保EGR阀部件在高温下可靠工作,需要对EGR阀座设计专用冷却流道,并进行温度场模拟计算,如图3所示。通过优化冷却流道、冷却液流量等参数来确保EGR阀杆和密封圈、阀座及其紧固螺栓、EGR阀驱动电机等部件的最高温度低于限值。

图3 EGR阀温度场

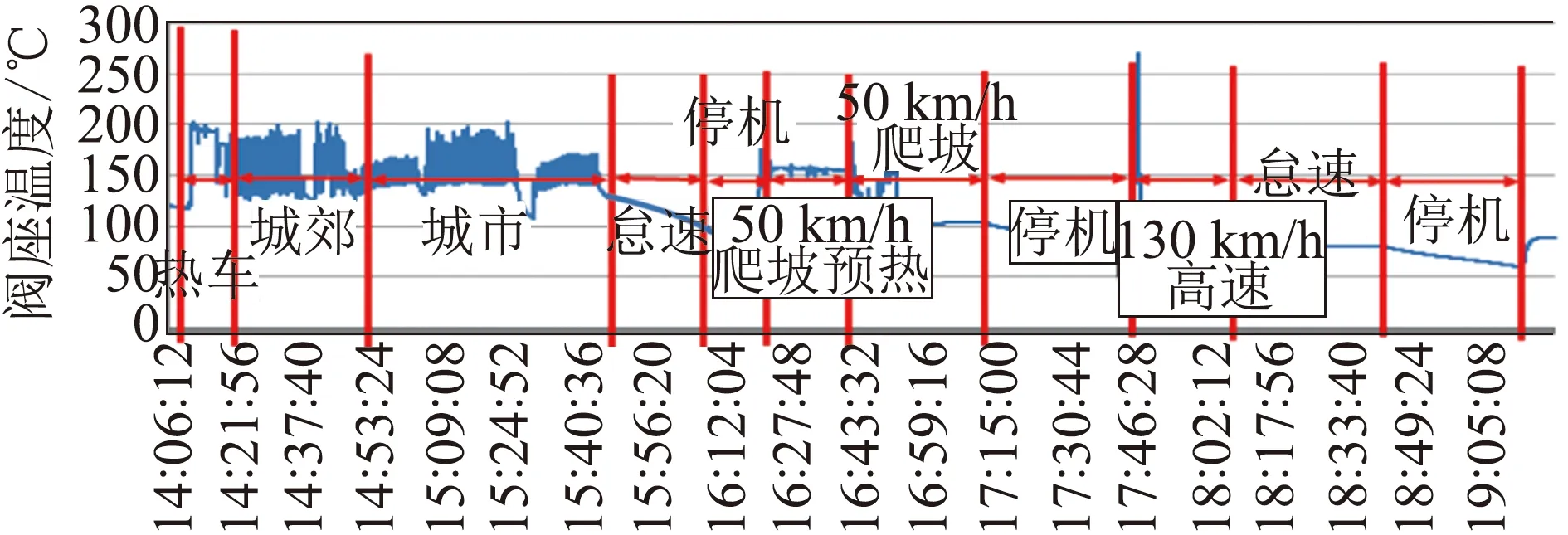

根据CFD计算结果,首先确定温度高的风险部位,在发动机性能排放基本标定完成后进行台架EGR阀座模块温度场试验。在发动机全脉谱中采集高风险部位的温度,如图4所示,将发动机冷却液温度控制到最高允许温度110 ℃以内。

图4 在发动机台架上测得的EGR阀座圈处温度

台架温度场试验通过后,进行整车温度场试验。试验时整车满载条件下,并在大于40 ℃的高温环境下采集这些有相同风险的部位的温度并进行记录,然后进一步评估是否满足限值要求。如图5所示,在整车环境仓里进行的爬坡情况下测得的阀座温度,最高温度测得260 ℃,低于限值400 ℃。

图5 整车环境仓测得的阀座温度

3.2 EGR冷却器开发关键技术

3.2.1EGR冷却性能

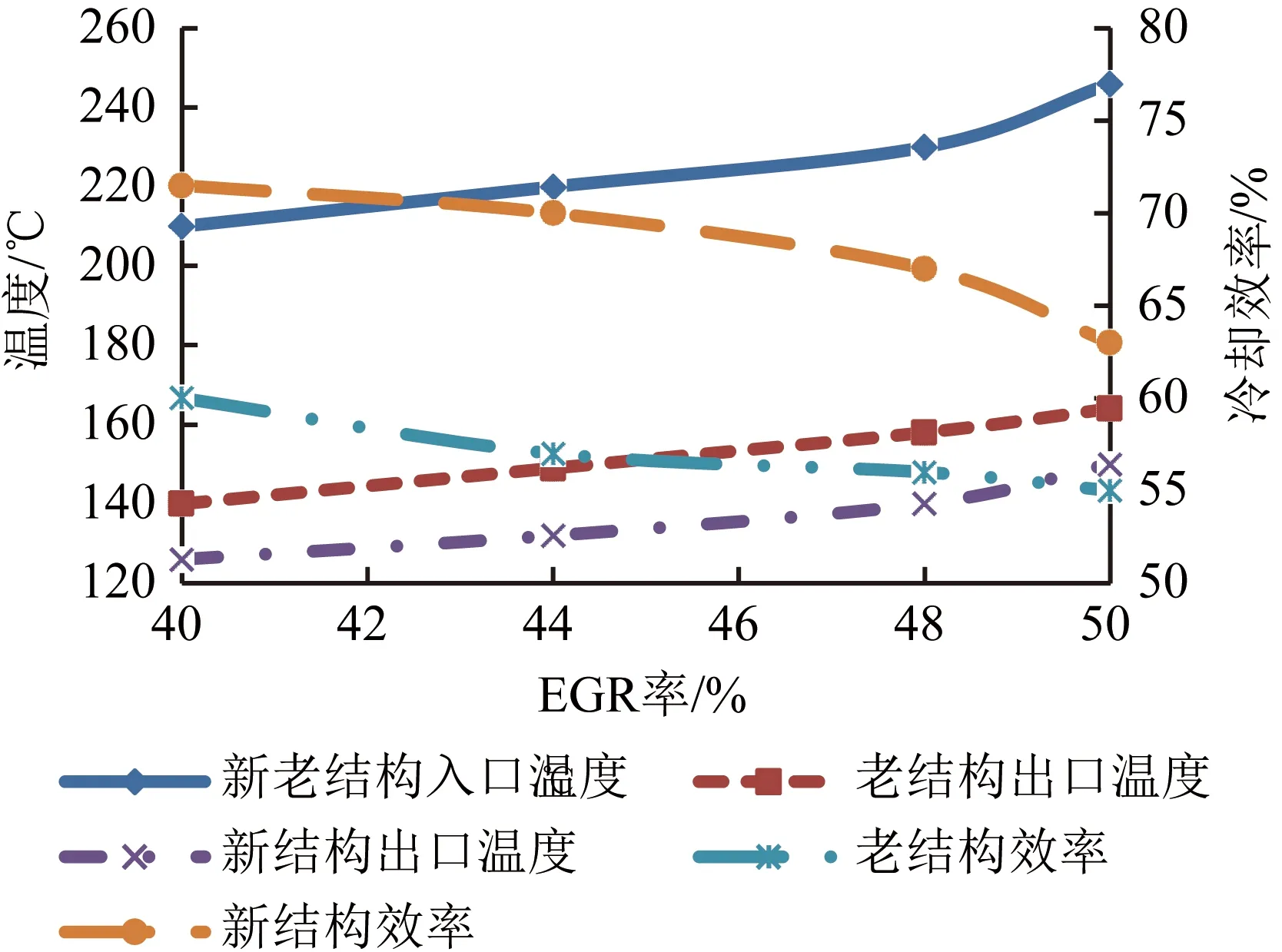

EGR冷却器性能直接影响到EGR冷却后的温度,并进一步影响到发动机的性能和排放。因此,开发了冷却效率更高的翅板以加大国六标准EGR散热功率,在外形尺寸不增加的情况下满足EGR冷却功率增加的需求,从而可以有效控制设计成本和空间布置。如图6所示,这款柴油机新EGR冷却器采用了新一代的板翅结构,相同尺寸下增加了散热面积和EGR气体的扰流,提高了散热效率和散热功率,在相同的入口温度和流量下, EGR冷却后的温度降低了15 ℃。

图6 冷却翅板结构优化前后性能比较

EGR冷却器中不同的紊流片翅距对冷却性能也有影响。采用紊流片翅距分别为3.5 mm和5.0 mm的EGR冷却器,相同入口温度和流量以及冷却侧相同条件下,经5.0 mm翅距的EGR冷却器冷却后的出气温度上升了30 ℃。

对于大排量国六柴油机,由于EGR流量和EGR率更大,因此需要开发冷却功率大的EGR冷却器,文献[2]介绍了一种高低温两级冷却的大功率EGR冷却器,这种二级冷却的EGR冷却器相比一级EGR冷却器,可进一步降低氮氧化物(NOx)排放,另一优点是EGR冷却器中积炭少,在使用过程中冷却功率保持稳定。

3.2.2EGR冷却器防积炭堵塞技术

积炭堵塞是EGR冷却器开发和使用过程中遇到的最严重的问题,积炭堵塞会直接引起冷却效率和冷却功率下降,导致排放超标。EGR冷却器的积炭机理是:EGR废气中含有碳氢化合物(HC)和碳烟颗粒,经过冷却器冷却后,HC沉积在EGR冷却器散热片表层相对废气温度较低的壁面上,碳烟颗粒沉积在HC层上面,在EGR冷却器内气体流动和散热管中紊流和热泳共同作用影响下,HC层和碳烟颗粒层继续被压紧,另外废气中的H2O、H2SO4和HC等受到冷却/扩散和吸收作用的影响,继续结胶在原来已有的沉积物上,不断加厚直至堵塞。

防止EGR冷却器积炭堵塞的有效技术包括:设计匹配合理的EGR冷却器散热功率,防止EGR冷却后的温度过低;EGR冷却器带旁通阀,在低温环境下,旁通阀打开,EGR废气不经过冷却器冷却;降低柴油机HC排放是非常有效的措施,在发动机运行范围内,HC排放浓度建议控制在小于300×10-6;通过基于EGR出气温度模型来标定并控制EGR出气温度。图7是同一款柴油机国五和国六HC排放,国六柴油机通过优化燃烧和标定技术来进一步降低HC排放。

图7 同一柴油机国五和国六HC排放

为了防止积炭,EGR冷却器废气的流速设计需要大于6 m/s。图8为EGR冷却器CFD计算结果,流速均大于6 m/s,并且气侧流场中不能存在明显的漩涡区。

图8 EGR冷却器流场分布

国六柴油机后处理带有DPF,DPF再生需要采用后喷处理来提高废气温度,但同时废气中的HC排放也增长比较快。因此,在DPF再生过程中,需要通过优化标定控制策略来主动关闭EGR阀,防止过多的HC进入EGR冷却器造成积炭堵塞。

3.3 提高发动机各缸EGR率均匀性的技术

国六柴油机为了提高各缸燃烧的一致性,将EGR率不均性控制在±5%以内,进气管采用集成设计EGR混合腔和混合器的技术方案,图9发动机运行的工况点(转速为1 500 r/min,压力为0.3 MPa),各缸的EGR率较为均匀。

图9 各缸EGR率

4 满足国六排放、降低油耗的高/低压EGR技术

4.1 高/低压EGR系统

国六发动机为了满足运行工况更大范围内的NOx限值,及更严苛的油耗目标,高/低压EGR系统是国六小排量柴油机发展趋势。图10所示为一款国六柴油机高压/低压EGR系统。

图10 国六高低压EGR系统

4.2 高/低压EGR系统控制策略

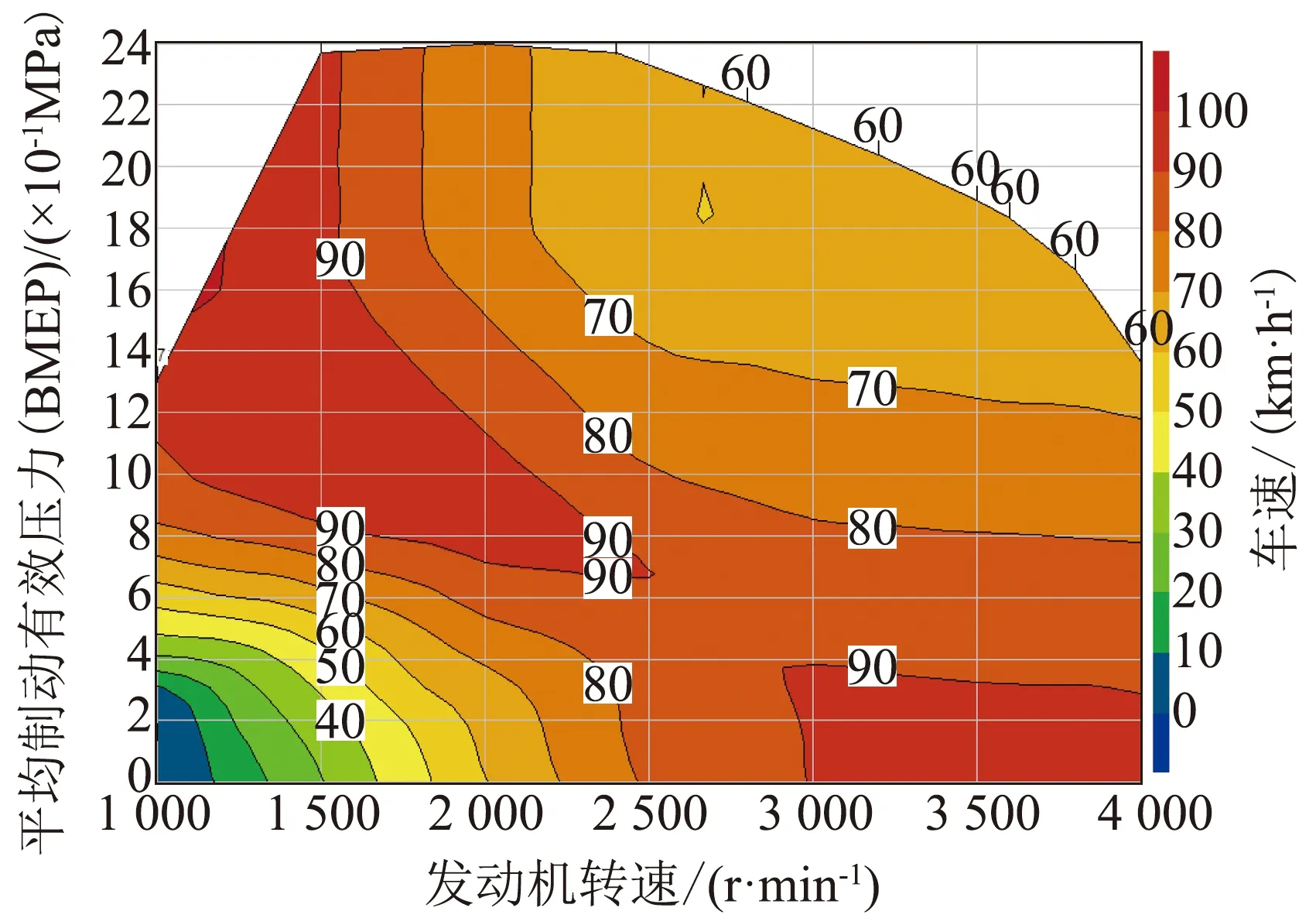

如上图10所示,较低温度的低压EGR在增压器入口和新鲜空气混合后进入增压器,相比高压EGR,低压EGR可以进一步降低发动机的进气温度,提高发动机的进气量和空燃比,相比采用高压EGR系统,在发动机中高速和中高负荷并达到相同NOx值的条件下,仅采用低压EGR比仅用高压EGR可以使燃油耗降低2%~4%,烟度也会有明显改善。因此,如图11~13所示,在高速和中高负荷下低压EGR流量占总流量的百分比高达70%~90%以上,仅在低速小负荷采用高压EGR。

图11 低压EGR流量占总EGR流量的百分比的MAP

图12 高压EGR率

图13 低压EGR率

4.3 低压EGR系统设计

低压EGR取气点位置应位于DPF和SCR 涂层柴油机颗粒过滤器(SDPF)之后,而且在取气口设计1个过滤器,目的是为了减少柴油机排气颗粒对低压增压器压气机叶轮的腐蚀和损坏,防止因腐蚀和叶片损坏而影响增压器的性能及可靠性。另外,低压EGR在发动机总体布置时要考虑管路长度,以提高EGR系统的响应性,同时降低低压EGR流动的阻力损失并降低废气调节阀的使用频率,降低排气背压。另外,管路短流动损失小也能提高低压EGR率。大众公司推出的EA288柴油机[3],把低压EGR冷却器集成在后处理中,同时后处理采用紧耦合技术,低压管路设计得十分紧凑。

5 大排量重型国六柴油机双通道高压EGR技术

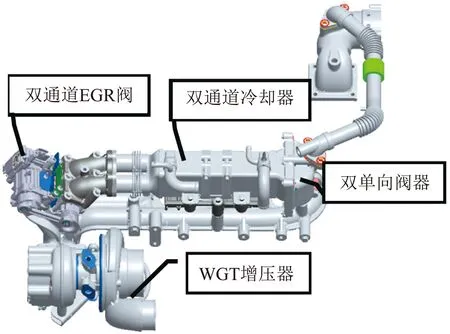

对于排量大于7.0 L以上的柴油机,为了满足国六排放,EGR率高达15%以上,8.0 L左右的柴油机高压EGR率最大流量高达210 kg/h,另外由于排气压力与进气压力压差较小,为了达到较高的EGR流量,需要采用双通道高压EGR系统,如图14所示,包括双通道EGR阀、双通道EGR冷却器和双单向阀。为了与双通道EGR阀匹配,发动机排气管是由1~3缸排气歧管和4~6缸排气歧管组成,分别各有1个EGR取气口对应双通道EGR阀的入口。

图14 重型国六柴油机双通道高压EGR系统

6 结论

采用国六柴油机EGR系统先进的开发流程,面向整车排放和应用采用基于特征点能够有效定义EGR系统的性能开发目标,确保EGR系统既能满足发动机排放所需的EGR率,而且EGR冷却器也能满足冷却要求。通过温度场仿真、台架和整车温度场试验考核来保证EGR系统在高温下能可靠工作;EGR冷却器采用新一代板翅结构可以在相同尺寸下降低EGR冷却后温度约15 ℃;控制发动机HC排放浓度在300×10-6以下,通过基于EGR出气温度模型的标定优化、设计合适冷却功率是防止积炭堵塞的有效技术措施;高/低压EGR双系统是小排量发动机满足国六排放、降低油耗的有效技术;双通道EGR系统可以满足大排量国六发动机EGR率需求。