碟片式离心机在重油乳状液脱水中的问题

2018-09-10朱梦影郭奕杉

马 强 程 涛 朱梦影 郭奕杉

(1. 中海石油(中国)有限公司蓬勃作业公司, 天津 300459; 2.中海石油(中国)有限公司天津分公司渤海石油研究院, 天津 300459)

原油脱水,包括原油中游离水和乳化水的脱除。其中,乳化水的脱除难度相对较大,因此WO型乳状液的油水分离成为研究的重点内容[1]。

蓬勃号FPSO(浮式生产储油卸油装置)平台处理的PL19-3油田原油属于环烷-中间基重质原油,其特点是密度大、蜡含量低、轻组分含量少,而且该原油具有较高导电性。此外,该重质原油含有大量胶质沥青质,易与原油中固体颗粒等杂质混合而形成稳定的乳状液。基于PL19-3油田原油特点,按重质原油乳状液脱水常规做法选择电脱水时,存在设备尺寸大、化学药剂用量高、难以达到脱水标准等问题[2-3];而选用碟片式离心机脱水的实验效果好,化学药剂用量小。因此,PL19-3油田选用碟片式离心机进行重油乳状液脱水处理[4];然而运行期间,频繁出现故障,最终该离心机被停用。在此,总结这次大规模使用碟片式离心机进行重油乳状液脱水的实践经验,供今后设计和应用时借鉴。

1 碟片式离心机工作原理

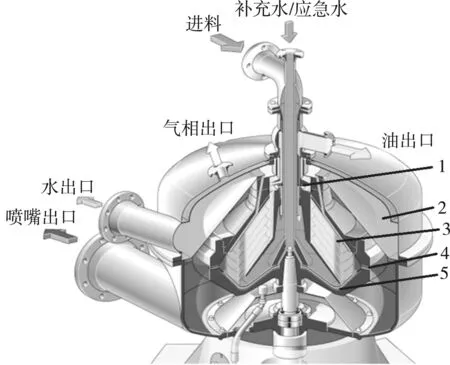

由斯托克斯公式可知,水滴的匀速沉降速度和重力加速度成正比,若将乳状液置于离心力场内,则水滴所受的离心加速度大于重力加速度,有利于促进水滴沉降和油水分层。由于在离心机内水滴所受离心力几百倍于其所受的重力,故离心机脱水速度远高于重力沉降脱水速度。针对PL19-3油田原油高密度、高黏度、高导电率的特点,蓬勃号FPSO使用Westfalia公司生产的ODB 260-72-503型喷嘴碟片式离心机撬块。该撬块主要装置有离心机、电机、水罐、循环泵、排放泵及控制盘等(见图1)。外壳和顶部部件为静止部分,中间转鼓为旋转部分,旋转部分由底部电动机驱动。

1 — 油向心泵;2 — 水收集室;3 —上升通道;

原油乳状液经过滤器和乳化油冷却器后到达油离心机,从进料口进入离心机转鼓,而从转鼓碟片底部通过上升通道进入碟片,在离心力作用下油相、水相、砂砾因密度差而处于碟片的不同位置。密度较小的油相靠近旋转中心轴,在碟片内侧流至静止的向心泵加压后通过油出口排至油冷却器冷却下舱;密度居中的水相从碟片外侧沿碟片下端流出,进入离心机上盖水收集室后排至水罐;密度最大的砂和水在离心机转鼓最外边,通过转鼓的喷嘴进入离心机下盖排至水罐,水罐内水砂通过排放泵进入低压分离器。

补充水来自水罐,通过循环泵加压后进入离心机,其主要起到水封的作用,防止油经过喷嘴进入水相。补充水中,有一部分与砂水通过喷嘴排出离心机,大部分与水相混合,进入离心机上盖水收集室,操作中要求水的出口流量不小于15 m3h。

碟片的作用是缩短液滴沉降距离,扩大转鼓沉降面积,提高分离器的生产能力。但是,碟式离心机中液体的流态与分离过程不同于斜板沉降罐(见图2),待分离液体通过上升进入碟片间空间,砂和水被甩至碟片外延,较轻组分沿空间下部向中心流去,在离心力的作用下,微颗粒和水等沿碟片空间上部逆流至碟片外围[5]。碟片能在逆流液体层中以高流动速度分离水和砂,使离心机具有分离小于几微米尺寸的颗粒和水滴的能力。

图2 碟片形状与分离示意图

碟片式离心机具有结构紧凑、处理量大、效率高的特点。采用机械分离的方式,不需要添加过多的化学药剂,节省成本;分离所需的温度较低,对乳状液导电性能无要求,适用于高导电性稠油。该离心机配备了针对海洋石油行业专门设计的减震系统,能吸收大量外界和机器本身的振动[6]。基于这些特点,将碟片式离心机应用于蓬勃号FPSO。

2 碟片式离心机运行期间的问题

2.1 应急机封水设计不合理

当离心机高速旋转时,机械密封会产生大量热量,必须用冷却水进行机封冷却。此时,如果失去机封水,机封可能会在10 s 后烧坏。设计中机封水来源于海水注水增压泵出口,该泵流量大、压力高、功率大,挂在正常电源上。油田失电时,离心机会失去机封冷却水,从而可能导致机封烧毁。

为了避免这个问题,现场进行了相关改造,从消防系统取海水,经过滤降压后与机封水主管连接,从而保证失电情况下消防水可以充当冷却水。但此次改造也存在风险,消防水为没有经过处理的海水,会腐蚀损坏机封。建议在离心机设计中增加应急电源驱动的专用泵,以满足失电时机封水的正常供应。

2.2 离心机高速剪切导致部分原油高度乳化

离心机高速旋转产生强大的离心力,也产生了高速剪切力,形成了原油的高度乳化现象。现场取样发现,原油离心机水中O/W值高达10-4,原油离心机高速旋转产生高度乳化,从而使其脱出水中的油高度乳化。现场进行了改造,最初脱出水进入生产水离心机,修改后水进入低压分离器进一步沉降,并在该物流中注入破乳剂。设计中需要考虑离心机高速剪切产生的乳化问题,合理处理乳状液。

2.3 离心机对进料的质量要求较高

在工程阶段设备选型中,进行了含砂原油的离心机分离实验。结果表明,在一定砂粒径范围内,离心机能够较好地处理含砂原油。但此实验没有考虑黏性固体的影响,这些黏性固体易结块,容易堵住砂喷嘴。在生产操作中,原油离心机处理能力远低于设计处理能力,泥沙经常堵塞离心机的排砂口而沉降在离心机内,产生不平衡的离心力从而引起设备高振动停机。泥沙附着在离心机碟片和砂出口,非常牢固,清洗的工作量和难度都比较大。设计中可以考虑在自由水分离器和低压分离器中增加水洗环节,可以将乳状液中大部分固体并入水层,减少离心机进料中的固体含量。

3 结 语

实践中发现,对未经离心机处理的乳状液增大化学药剂用量,下舱之后静置12 h,大部分明水能脱除出来。此时,油中含水率低于0.5%,满足商品原油的品质要求。离心机频繁故障停机,维护费用高;舱容比较富余,可进行沉降脱水。基于这两方面原因,蓬勃号目前已停用此类离心机。

碟片式离心机虽然具有结构紧凑、节省药剂、对原油导电性能没有特殊要求等优点,但由于其构造复杂、对进料要求高等问题,目前还不能替代传统设备。