木质素-糠醇-乙二醛树脂基砂轮片的制备与测试

2018-09-10张本刚周晓剑王文丽杜官本吴志刚

张 俊 张本刚 周晓剑 王文丽 杜官本 吴志刚

(1. 西南林业大学云南省木材胶黏剂及胶合制品重点实验室,云南 昆明 650224;2. 贵州大学林学院,贵州 贵阳 550025)

近20年来,酚醛树脂基砂轮片PFG在砂轮片市场的发展不断壮大,现已占据树脂基砂轮片市场的主导地位[1],但其中的游离甲醛一定程度上限制了发展。采用农林废弃物的生物质材料替代PFG的研究逐渐被人们所重视,如用树皮抽提单宁制备单宁基树脂砂轮片[2-4],较PFG具备更高的硬度和耐热性能。相对单宁而言,木质素的来源广泛,每年约有5 000万t木质素来自制浆造纸工业,但大部分木质素作为副产品被丢弃或者销毁,仅有少部分被用于制备价格低廉的产品[5-6]。木质素的结构与苯酚类似[7-8],这些单体通过脱氢聚合由C-C键和C-O键等连接无序组合而成,其酚类结构呈现一定的反应活性,其中酚羟基及甲基醚键对应的临位活性最大。

糠醇来自玉米和小麦的加工剩余物,具有较高的热稳定性,其单体中的呋喃结构赋予其较好的耐水性能。将糠醇应用于制备生物质材料的研究较多,如单宁-糠醇热固型塑料[9]、糠醇基木材胶黏剂[10-11]及砂轮片[12-14]。

课题组前期采用木质素替代部分苯酚与甲醛反应制备出木质素酚醛砂轮片 (PFLG)[15],但木质素的替代率仅在40%左右,且需甲醛作为交联剂。因此,要想实现环保砂轮片的制备,需彻底摆脱甲醛因子,本研究尝试将木质素与糠醇反应制备木质素-糠醇树脂 (LF) 基砂轮片。由于木质素在酸性条件与糠醇的反应活性较碱性条件高,而糠醇在酸性条件下容易发生自缩聚,为减低其与木质素的反应活性,采用乙二醛作为交联剂用于木质素与糠醇的反应体系,进而提高木质素与糠醇的反应活性。

1 材料与方法

1.1 实验材料

麦草碱木质素 (WSSL) 购于云南板扎纸业基团制浆厂;乙二醛 (40%,分析纯)、糠醇 (98%,分析纯)、对甲苯磺酸 (35%) 购于国药集团化学试剂有限公司。氧化铝颗粒 (60目,直径0.25 mm) 购于Centre des Abrasifs公司;钢管 (外径6 mm,内径5 mm,长1 m) 购于昆钢集团;商业酚醛树脂砂轮切割片 (PFG, A24R-BF17,厚度6.4 mm,直径100 mm,内孔直径22.2 mm)、工业PF树脂 (甲醛与苯酚物质的量比为2.2)、工业玻璃纤维 (密度270 g/m2,直径100 mm) 购买于Sinto公司。

1.2 实验设备

电磁搅拌器 (JJ-1型)、电子天平 (0.01 g,JJ200型)、电热鼓风干燥箱、精密pH试纸等,常用实验容器由西南林业大学云南省木材胶黏剂与胶合制品重点实验室提供;电动角磨机 (TWS 6700型) 购于BOSCH公司。

1.3 树脂的制备

将174 mL乙二醛与30 mL糠醇 (乙二醛与糠醇的物质的量比为4∶1) 加入三口瓶中,用对甲苯磺酸调节pH至3,在常温下反应1 h;之后加入60 g木质素,缓慢升温至50 ℃,分别调节pH至3、4、5、6,在此环境下反应0.5 h,冷却出料。样品标记为LFG-3、LFG-4、LFG-5、LFG-6。

将未加乙二醛的木质素-糠醇树脂被作为对照,具体制备方法为:将60 g的木质素与120 mL糠醇 (木质素与糠醇质量的量比为2) 加入三口瓶中,用对甲苯磺酸调节pH为3,在50 ℃下反应0.5 h,冷却出料,样品标记为LF-3。

1.4 砂轮片的制备

将木质素-糠醇树脂或PF树脂按一定比例的氧化铝颗粒混合 (表1),搅拌均匀后分别与3张玻璃纤维共同放入模具 (图1a),放入烘箱中在60 ℃放置2 d之后,在100 ℃再放置2 d即可,样品LFG-3-150的外观见图1b。

表1 制备不同砂轮片所需材料用量Table 1 Amounts of materials used for preparation of different grinding wheels

投料说明:一般配量是按照磨具的体积大小进行,(磨具一般只能装下170 g左右的样品) 因氧化铝颗粒含量增加,故树脂的量可调小;相反,氧化铝量减小,树脂量需增大,但只要保证树脂与颗粒的质量比正确就行,不然制备出来的样品体积大小不一致,无法进行统一比较。

图1 砂轮片制备示意图Fig.1 The process of grinding wheel

1.5 木质素-糠醇树脂的理化性能测试

树脂的凝胶时间、黏度、固体含量依据GB/T 14074—2006进行测定,其中凝胶时间测试需要在100 ℃沸水中进行。为减少误差,每组选取6个样品进行测试后取平均值。

1.6 砂轮片相关性能测试

布氏硬度参照GB/T 231.1—2009在万能力学实验机 (INSTRON-4467) 上进行测定。测试所用钢球的直径为10 mm,最大载荷设定为2 452 N。布氏硬度值的计算公式如下:

式中:F为最大载荷 (N);P为钢球进入材料的深度 (mm)。

压缩性能参照GB/T 1041—2008在万能力学实验机 (INSTRON-4467) 上进行测定,测试样品尺寸为30 mm × 30 mm × 15 mm,载荷速率为1 mm/min。

三点弯曲强度参照GB/T 14208.2—2009在万能力学实验机 (INSTRON-4467) 上进行测定。将制备好的砂轮片尺寸调整为8.5 mm × 20 mm × 6 mm,测试过程中支撑点距离为80 mm,载荷移动速率为1 mm/min。弯曲强度值的计算公式如下:

式中:fm为弯曲强度值 (N·mm-2);Fmax为是最大破坏载荷 (N);ls为两个支撑点的距离 (mm);b为样品的宽度 (mm);t为样品的厚度 (mm)。

1.7 砂轮片切割性能测试

将砂轮片固定在每分钟转速为11 000 r/min的电动角磨机上,进而对钢管进行横向垂直切割,通过记录切断钢管瞬间所需时间及测试前后样品的质量损失来衡量砂轮片的切割性能。质量损失率计算公式如下:

式中:m1是测试前样品质量 (g);m2是测试后样品质量 (g)。

1.8 扫描电子显微镜 (SEM) 测试

将砂轮片表面磨光,尺寸切割至5 mm × 5 mm ×4 mm范围,采用日本Hitachi公司生产的扫描电子显微镜 (S4800) 进行测试,放大倍数为50倍。

2 结果与分析

2.1 树脂的理化性能

不同条件下制备木质素-糠醇树脂的理化性能测试结果见表2。

表2 树脂的基本理化性能测试Table 2 The basic physical and chemical properties of resins

由表2可知,乙二醛的加入使得树脂LFG-3的黏度较LF-3大,且树脂LFG-3的凝胶时间较树脂LF-3短。说明乙二醛在木质素与糠醇反应前加入糠醇中有效提高了糠醇与木质素的反应活性,使得在高温强酸条件下,木质素与糠醇反应迅速,大分子网状结构的形成增大了树脂的粘度。

同时由不同pH条件下制备的LFG树脂测试结果可知,随着pH的增加,树脂的粘度降低,凝胶时间增大,pH在5~6时树脂的粘度与凝胶时间接近。

以上结果说明,木质素与糠醇的反应在强酸条件下更容易进行,弱酸条件下,糠醇不易形成碳正离子去进攻木质素,致使反应速度缓慢且不易形成大分子网状结构,因此树脂凝胶时间缓慢且粘度低。

2.2 砂轮片的有关性能

不同砂轮片的布氏硬度、压缩强度及三点弯曲强度测试结果见表3。

表3 砂轮片的布氏硬度、压缩强度及三点弯曲强度Table 3 The result of brinell hardness, compressive strength and bending strength of cutting and grinding wheels

由表3可知,砂轮片LFG-3-150的硬度值与砂轮片LF-3-150的接近,但前者的抗压强度及弯曲强度均较后者高,说明乙二醛的加入增加了树脂的网状结构,提高了树脂与研磨颗粒的包裹性能,使固化后的砂轮片更耐压耐弯曲。而砂轮片的硬度主要由研磨颗粒在树脂中所占比例决定,相同比例的研磨颗粒与树脂制备得到的砂轮片硬度相差不大。

同时由不同pH条件下制备的LFG树脂基砂轮片测试结果可知,砂轮片LFG-3-150的压缩强度及弯曲强度值均较LFG-4-150和LFG-5-150高,说明随着pH值的增加,木质素与糠醇的反应活性降低,树脂交联程度降低,固化后的砂轮片的耐压耐弯曲性能降低。

由砂轮片LFG-3-150、LFG-3-100和LFG-3-200的测试结果可知,当氧化铝颗粒占树脂质量的100%时制备的砂轮片LFG-3-100的硬度和压缩强度均较砂轮片LFG-3-150低,但前者的抗弯强度较后者高。

以上结果表明,研磨颗粒与树脂的质量比为1时,仍然有部分颗粒未被树脂覆盖,致固化后砂轮片中的颗粒分布不均匀,导致砂轮片的硬度及耐压强度下降,而未与颗粒覆盖的树脂在一定程度上提高了砂轮片的韧性,使LFG-3-100砂轮片具备更高的弯曲强度。氧化铝颗粒占树脂质量的200%制备的砂轮片LFG-3-200的硬度、压缩强度和抗弯强度均较样品LFG-3-100及LFG-3-150低,说明颗粒在树脂中所占的比例过高,致部分颗粒无树脂覆盖,所制砂轮片力学性能较弱。综合表2分析可知,砂轮片LFG-3-150的综合力学性能测试结果较其他砂轮片可观,同时其较实验室自制PF-150砂轮片具备更高的硬度及弯曲强度。

2.3 砂轮片的切割性能测试

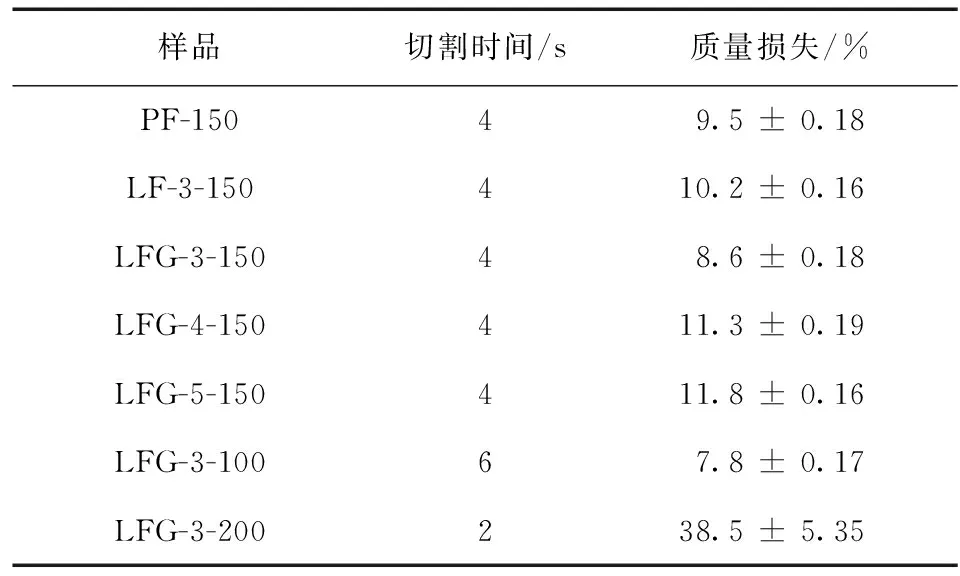

砂轮片切割性能测试结果见表4。

表4 砂轮片的切割时间及质量损失Table 4 The cutting time and mass loss of grinding wheels

由表4可知,砂轮片LF-3-150 和LFG-3-150切割钢管至断裂所用时间均为4 s,但前者质量损失较后者大。砂轮片LFG-3-150的质量损失较砂轮片LFG-4-150和LFG-4-150少,而切割钢管的时间均为4 s。同时,与其他样品相比,砂轮片LFG-3-100切割钢管至断裂所需时间最长,相反砂轮片LFG-3-200切割钢管至断裂所需时间最短。

以上结果表明,在pH为3的条件下,乙二醛、糠醇和木质素的缩聚程度较其他条件下缩聚程度高,树脂容易形成网状结构,增大固化后的树脂与研磨颗粒的覆盖能力,并且砂轮片切割钢管至断裂所需时间以研磨颗粒在树脂中的比例成反比,随着研磨颗粒在树脂中的比例增大,研磨颗粒在钢管上的碰撞面积增大而缩短了砂轮片的切割时间。尽管砂轮片LFG-3-200切割时间较LFG-3-150短,但前者的质量损失几乎是后者的5倍,说明氧化铝颗粒在树脂中的比例过大容易降低树脂的覆盖程度,部分颗粒团聚,在受力过程中容易脱落。

综合砂轮片的切割时间及质量损失2个因素可知,LFG-3-150砂轮片的切割性能优于其他木质素-糠醇树脂基砂轮片。同时与砂轮片PF-150相比,在相同切割时间下,砂轮片LFG-3-150的质量损失较PF-150少。

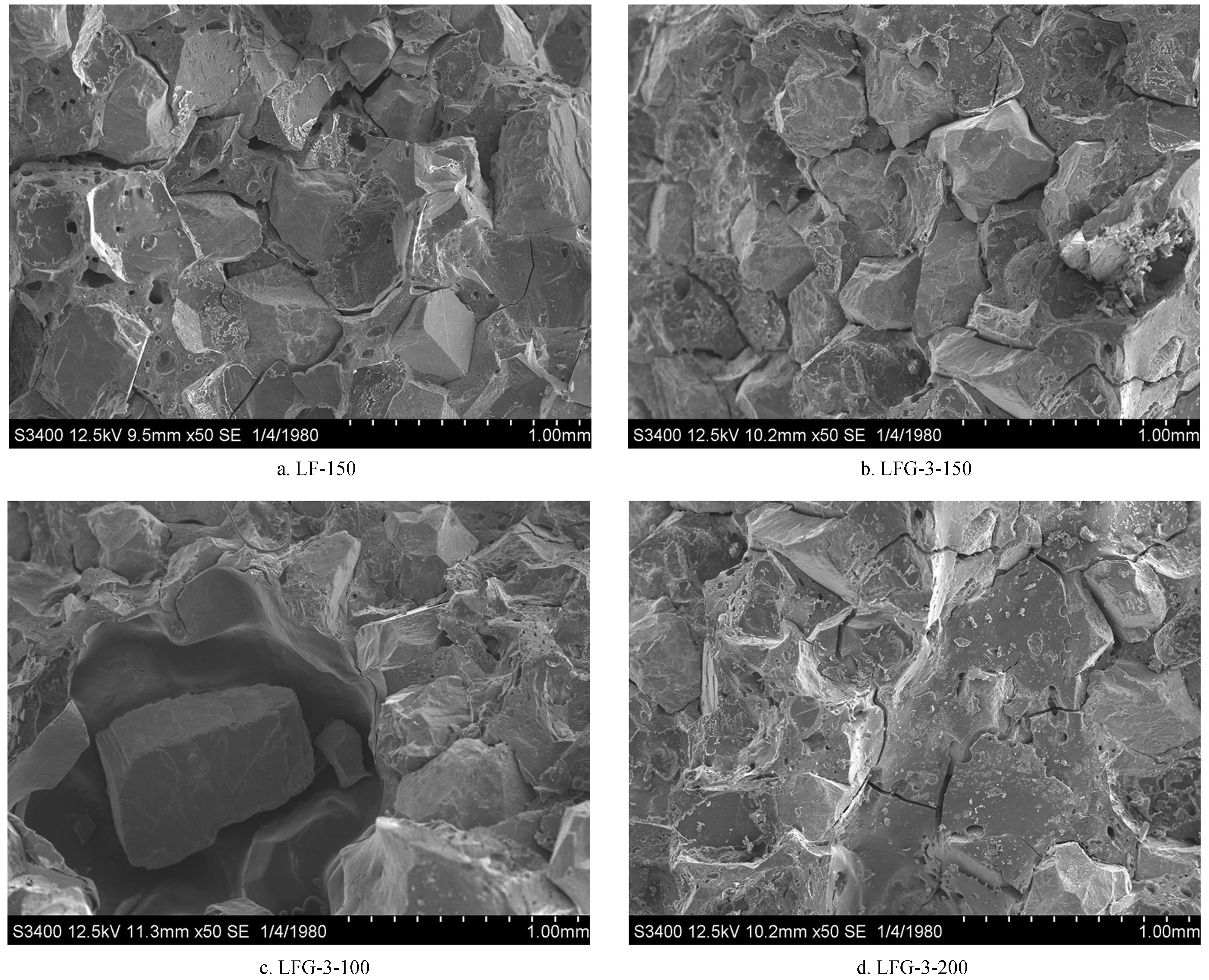

2.4 砂轮片的微观构造

由砂轮片力学性能及切割性能测试结果可知,影响砂轮片力学性能的主要因素为树脂与研磨颗粒的覆盖程度及研磨颗粒在树脂中所占的质量百分比。为进一步观测研磨颗粒与树脂在不同质量百分比下制备而成的砂轮片中树脂与研磨颗粒的覆盖程度,采用SEM观测砂轮片的微观构造,结果见图2。

图2 不同砂轮片微观构造Fig.2 The SEM photos of different cutting and grinding wheels

由图2可知,砂轮片LFG-3-150表面无裂痕,并且孔隙较少,相反砂轮片LF-3-150表面出现较多孔隙。相比砂轮片LFG-3-150 和LF-3-150,砂轮片LFG-3-100中存在较大孔隙,而砂轮片LFG-3-200表面存在大量裂痕。

以上结果说明,乙二醛的加入避免了部分糠醇自缩聚,使木质素与糠醇的反应充分,生成的树脂交联度高,其与研磨颗粒的覆盖能力强。无乙二醇参与反应的木质素-糠醇树脂中仍有大部分木质素剩余,固化过程中仍有大量反应持续而产生水分,最终出现大量孔隙;当研磨颗粒在树脂中的质量百分比为100%时,在固化过程中有大量未被占用的树脂容易受温度影响而膨胀,最终产生较大的孔隙,而当质量百分比为200%时,树脂无法完全覆盖研磨颗粒,在固化过程中导致砂轮片出现大量裂痕。

3 结 论

木质素-糠醇-乙二醛树脂基砂轮片的原材料来自农林作物,制备工艺简单,用174 mL乙二醛、30 mL糠醇和60 g木质素及150%氧化铝颗粒制备的LFG-3-150砂轮片表面平滑、无裂痕,该砂轮片的力学性能优于实验室自制PFG,同时在切割时间相同的情况下,LFG-3-150的使用寿命较PFG长。木质素能够与糠醇和乙二醛在酸性条件下反应生成网状结构树脂,进而提高对研磨颗粒的覆盖率。该砂轮片为 “环境友好” 型树脂基砂轮片,未来使用该砂轮片替代PFG是可行的。