铝型材废渣制备镁铝尖晶石的研究

2018-09-10吴庆文刘艳娟

吴庆文 ,刘艳娟

(1.景德镇陶瓷大学,江西 景德镇 333403; 2. 唐山学院,河北 唐山 063000)

0 引 言

铝合金型材生产过程中硫酸脱脂、碱蚀脱膜工序会产生大量的废水和污泥。氧化工序产生的废渣中主要成分是结晶不完整的氧化铝水合物等。国内有将其制备作为吸附剂和干燥剂的活性Al2O3、耐火材料、聚合氯化铝铁等[1-3],实现固体废弃物的再利用。

镁铝尖晶石(MgA12O4)是AB2O4类化合物中最重要的一种,具有热膨胀系数小、化学稳定性高、抗热震性好、常温和高温力学性能优良等特点,可作为某些反应的催化剂载体,在催化领域也具有广泛的应用前景[4-6]。

1 实验仪器及主要原料

1.1 实验仪器

实验主要仪器有X射线衍射仪(BDX3200,北京大学仪器厂)、行星式球磨机(QM-1SP,南京大学仪器厂)、箱式节能电炉(KSX,湘潭华丰仪器制造有限公司)、电热鼓风干燥箱(101-1,北京西城区医疗器械二厂)和全自动密度仪(MDMDY-350,广东中山美迪分析仪器厂)。

1.2 主要原料

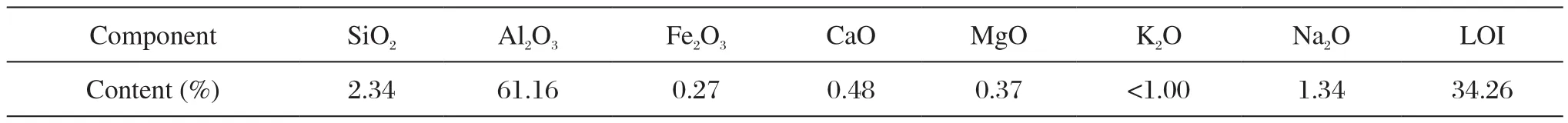

(1)铝型材废渣,其化学组成见表1。

(2)碳酸镁(工业级), MgO含量为40.25%、烧失量为57.52%、其它杂质小于或等于1.38%。

(3)CMC助剂(工业级)、ZS-2增塑剂。

(4)二氧化钛(天津市四通化工厂,分析纯)、硼酸(天津市光复化工厂,分析纯)。

2 实验方案

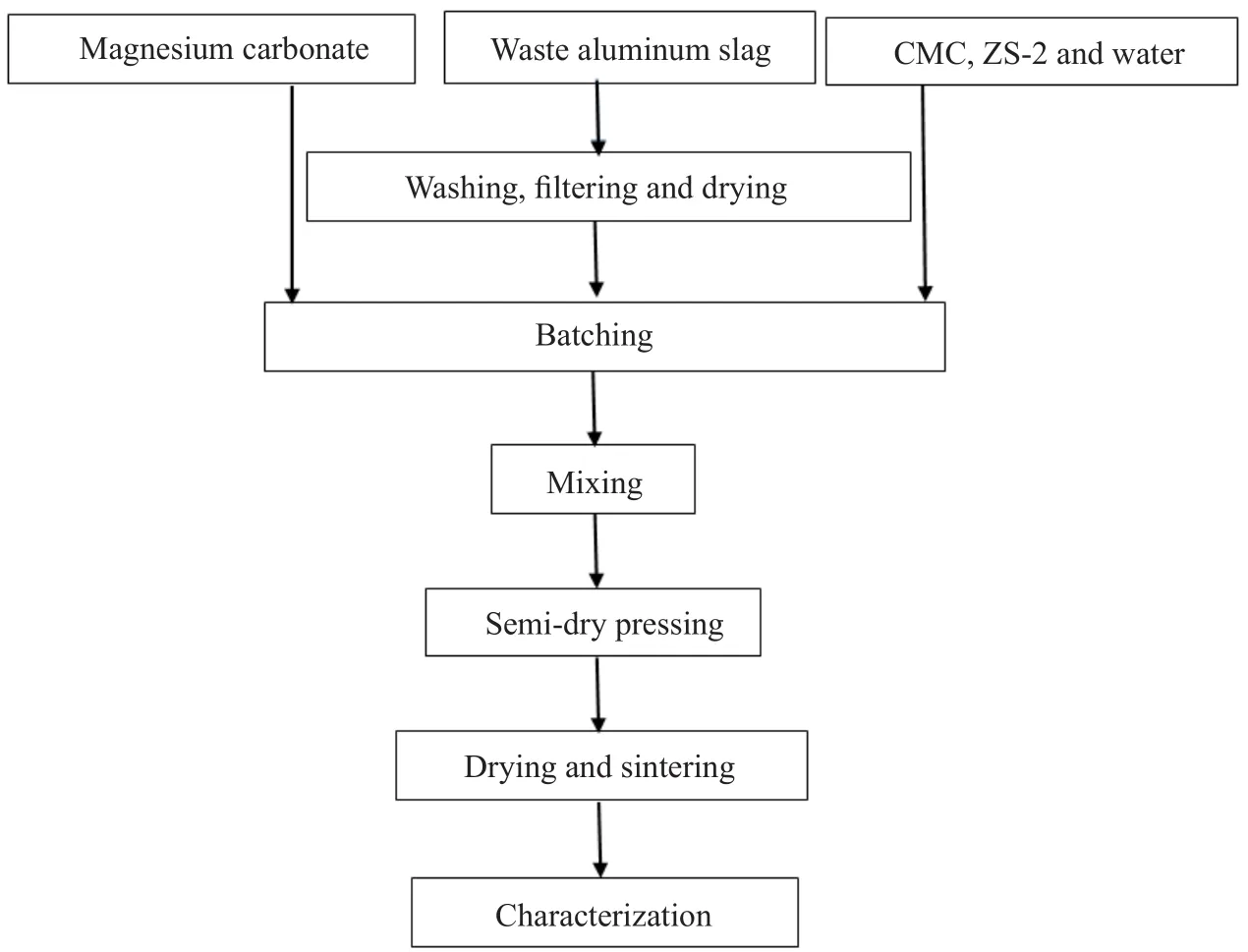

铝型材废渣及碳酸镁经预处理,加入水、助剂及增塑剂(助剂及增塑剂按外加2%计),经混合成型、干燥烧结,制备镁铝尖晶石材料,工艺流程见图1。

表1 铝型材废渣化学组成(wt.%)Tab. 1 Chemical composition of waste aluminum slag (wt.%)

图1 铝型材废渣制备镁铝尖晶石工艺流程图Fig.1 Preparation process of Mg-Al spinel material

3 实验结果与讨论

3.1 基础配方及工艺条件选取

以镁铝尖晶石(MA)理论摩尔组成为基础进行配方设计,即按氧化镁与氧化铝摩尔比1 : 1,在此基础上变化摩尔比进行配比设计,考虑到铝型材废渣含有一定的杂质,确定配方为MgO: Al2O3摩尔比分别为1.1 : 1、1 : 1。加入适量水、助剂及增塑剂,混合20 min,机压成型,分别于1400 ℃和1500 ℃下烧结,保温1 h,制备镁铝尖晶石。

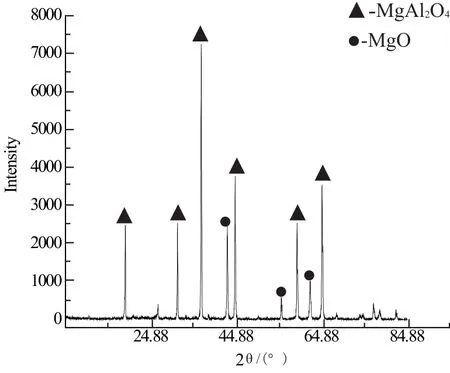

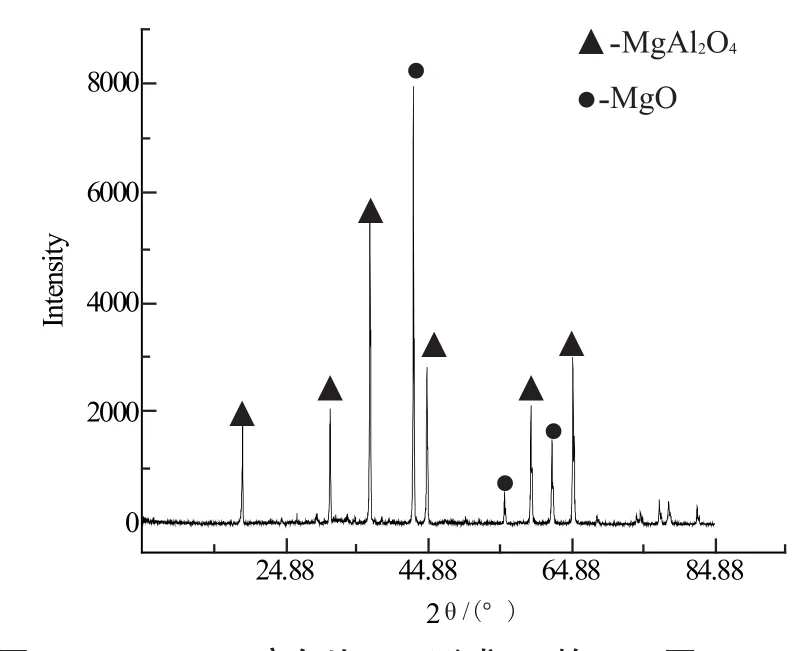

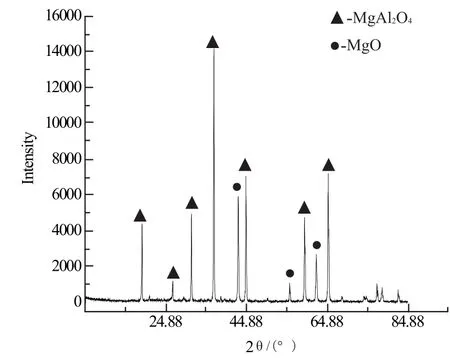

烧结温度1400 ℃,改变MgO : Al2O3摩尔比1.1: 1和1 : 1,生成MA的X-射线衍射图分别见图2和图3。

由图2和图3可看出,烧结温度1400 ℃可生成MA,且氧化铝含量多(MgO : Al2O3摩尔比1 : 1)时,形成镁铝尖晶石峰值增高。原因可能是氧化铝熔点(2050 ℃)低于氧化镁熔点(2800 ℃),导致氧化铝多时质点流动性增加,易形成MA;另铝型材废渣中杂质含量较高,引入氧化铝同时带进杂质,导致低温液相更早出现,致使质点可动性增加,因此更易形成MA。

图2 MgO : Al2O3摩尔比为1.1 : 1形成MA的XRD图(1400 ℃ )Fig. 2 XRD patterns of Mg-Al spinel specimens prepared with the molar ratio of MgO : Al2O3 at 1.1 : 1 (1400 ℃)

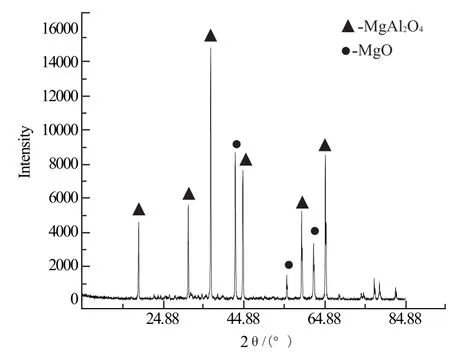

烧结温度1500 ℃,改变MgO : Al2O3摩尔比为1.1 : 1和1 : 1,形成MA的X-射线衍射图分别见图4和图5。

从图4和图5可看出,烧结温度1500 ℃时,均可形成MA,且在氧化铝多(MgO : Al2O3摩尔比1 : 1)时,形成的MA峰值更高。其原因可能同在1400 ℃时的原因相同,且由于温度升高,导致形成尖晶石量更多。

图3 MgO : Al2O3摩尔比1 : 1形成MA的XRD图 (1400 ℃ )Fig. 3 XRD patterns of Mg-Al spinel specimens prepared with the molar ratio of MgO : Al2O3 at 1 : 1 (1400 ℃ )

图4 MgO : Al2O3摩尔比为1.1 : 1形成MA的XRD图 (1500 ℃ )Fig. 4 XRD patterns of Mg-Al spinel specimens prepared with the molar ratio of MgO : Al2O3 at 1.1 : 1 (1500 ℃ )

图5 MgO : Al2O3摩尔比1 : 1形成MA的XRD图 (1500 ℃ )Fig. 5 XRD patterns of Mg-Al spinel specimens prepared with the molar ratio of MgO : Al2O3 at 1 : 1 (1500 ℃ )

因此,实验确定适宜的烧结温度为1500 ℃,适宜的原料配方MgO : Al2O3摩尔比1 : 1。

3.2 烧结助剂对制备MA的影响

3.2.1 TiO2对MA密度的影响

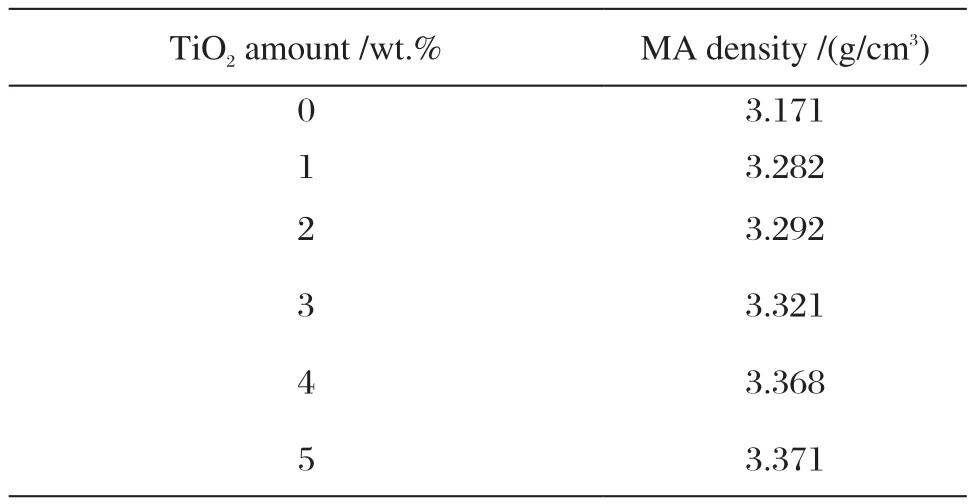

按MgO : Al2O3摩尔比为1 : 1配方,加入烧结助剂TiO2,1500 ℃温度下烧结,改变烧结助剂TiO2的加入量(按外加计),实验研究对制备MA密度的影响,实验结果见表2。

从表2可知,随TiO2加入量的增加,MA的密度呈逐渐增加的趋势。TiO2的加入有利于尖晶石密度的提高,分析原因可能是由于TiO2结构异于Al2O3、MgO和MA,导致间隙固溶体的生成,有利于致密度的提高。TiO2加入量4%后继续增加加入量,尖晶石密度变化增加趋于平缓,故TiO2加入量4%为合适的加入量。

3.2.2 H3BO3对MA密度的影响

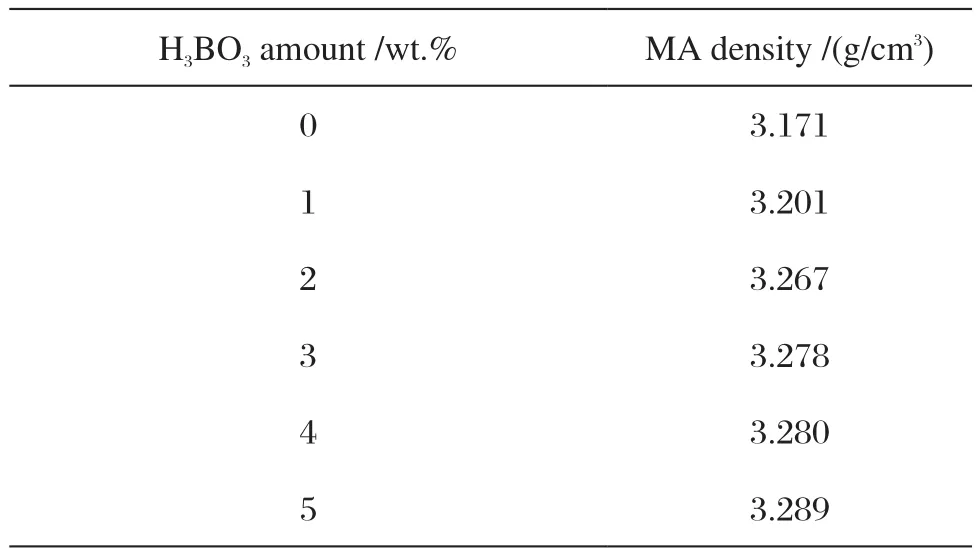

按MgO : Al2O3摩尔比为1 : 1配方,加入烧结助剂H3BO3,1500 ℃温度下烧结,改变烧结助剂H3BO3的加入量(按外加计),实验研究对制备MA密度的影响,实验结果见表3。

由表3可见,随着H3BO3加入量增加,MA的密度逐渐增加,但密度增加缓慢,较TiO2加入对MA的密度影响要小。

可见,烧结助剂TiO2和H3BO3对铝型材废渣制备MA均有影响,烧结助剂的加入对MA密度均起到提高的作用,但TiO2优于H3BO3。因此,TiO2为适宜的烧结助剂,可较好地提高尖晶石的密度。

表2 TiO2加入量对MA密度的影响Tab. 2 The effect of TiO2 amount on MA density

表3 H3BO3加入量对MA密度的影响Tab. 3 The effect of H3BO3 amount on MA density

4 结 论

(1)利用铝型材碱蚀渣可成功制备镁铝尖晶石,随烧结温度的提高,对形成镁铝尖晶石越有利。

(2)MgO : Al2O3摩尔比为1 : 1配比,1500 ℃保温1 h条件下,制备出的镁铝尖晶石含量高。

(3)外加剂TiO2和H3BO3均能提高镁铝尖晶石的密度,而TiO2提高镁铝尖晶石密度要优于H3BO3,TiO2最佳加入量4%。