天钢棒材裙板系统控制原理

2018-09-10王会超

王会超

(天津钢铁集团有限公司棒材厂,天津,300301)

0 引言

天津钢铁集团有限公司棒材厂(以下简称“天钢”)全线引进意大利达涅利控制系统,其中冷床区域采用带有升降制动裙板的辊道出料,其具有恒速、均匀以及同步完成提升操作的特点。同传统的离合器/制动器系统相比,其具有低噪音、无粉尘的良好现场环境,同时能够避免棒材运行过程中的弯曲或变形,既保证了产品质量的稳定性,又大幅减少了由此引起的飞钢、堆钢生产事故,提高了棒材生产的作业率和成材率,是现在棒材高效率高质量生产的主流方式。

天钢棒材裙板系统升降操作通过沿辊道全长设置传动轴来完成。传动轴在“扭转”(无拉力)条件下由一个液压缸驱动,因此裙板操作不受温度变化和传动轴变形的影响。棒材产品由裙板制动,在一个运动时间周期内将其卸料到冷床上。冷床的前端布置带有一系列连续孔型的矫直格栅来确保棒材的平直度,避免其变形,能够保障棒材温度降低到600℃以下。

天钢棒材的最大终轧速度是18 m/s,倍尺剪的最大速度达到19.63 m/s。为了确保倍尺上冷床时不相互干扰,裙板辊道必须具有更快的速度来拉开倍尺之间的距离。因此要求裙板的抛钢具备稳定的自动控制和准确循环的操作周期,这就对电气系统提出了更高的要求。本文重点针对裙板抛钢位置选定和精准循环操作进行探讨研究,制定了合理的操作参数,有效地提高了天钢棒材裙板系统的高效稳定运行。

1 生产收集流程简介

加热炉→除鳞机→6架粗轧→1#曲柄剪→8架中轧→2#回转剪→4架精轧→3#组合剪→导槽→裙板辊道→裙板→矫直格栅→冷床→对齐辊道→输出辊道→4#定尺剪→三段链收集→打包[1]。

其中,根据生产规格的不同,采用2#回转剪或3#组合剪完成棒材的倍尺剪切。

2 裙板动作原理

天钢棒材裙板主要由裙板辊道系统和裙板液压系统两部分组成。在整个的棒材收钢过程中,两部分紧密配合完成抛钢周期。

2.1 裙板辊道系统

裙板辊道由一套可调速交流电机单独驱动的铸铁辊连续组成。辊道的速度设计要高于棒材的轧制速度,从而使棒材倍尺在运行过程中实现自然分开,避免倍尺之间相互干扰、缠绕、追尾等造成生产事故。棒材通过导槽离开倍尺剪后进入辊道上,在裙板抛出周期将棒材精确抛出,整个收钢过程以棒材咬入倍尺剪开始,以裙板抛出结束,整个系统设计在辊道上实现对棒材运行控制,同时计算裙板抛钢周期的开始点。由于棒材定尺冷剪的区域在冷床入口的另一端,在这种情况下,冷剪剪切时棒材的头部是裙板抛钢时棒材的尾部。因此棒材在冷床入口时就需要矫直棒材,抛钢时需要以棒材的尾部作为基准进行抛钢点的计算。

2.2 裙板液压系统

裙板抛出周期是以第一个倍尺棒材尾部到达抛出点开始计算。抛出周期开始时,裙板位置在最高点,在抛出点裙板由高位通过液压系统快速向低位运行,直到裙板到达最低位置,在这个过程中,裙板一直保持在最低位置,直到抛出完成。整个期间第一个倍尺棒材由辊道落在裙板上,在连续生产过程中第二个棒材倍尺头部紧随第一个倍尺尾部到达裙板,裙板立即由低位向中位运行,直到裙板到达中间位置,确保裙板同时拾取两支棒材。为了让棒材以一个合适的速度抛入冷床,裙板在中间位置需要停留一段时间,为此设计了一套定时开关,确保棒材在中间位置等待时间精确。通过裙板中间位置定时开关,实现直到下一根棒材到来时开启抛钢操作,完成裙板同时拾取两支棒材的生产模式,并且互不干扰。

通过裙板动作原理的分析可以看出,裙板动作的两个关键环节是抛钢点的设置和中位停留时间的选择。只有两者同时准确无误的运行,才能保障棒材裙板收钢的高效稳定运行。

3 电气系统的实现

要实现裙板系统的高效稳定运行,电气系统的保障是关键,为此需要严格计算裙板的抛钢位置和中位停留时间的选择。

3.1 裙板抛钢位置的计算

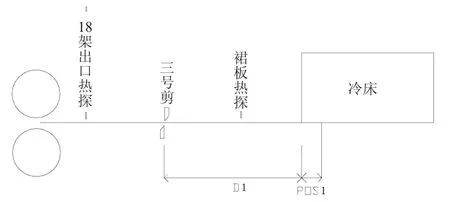

以18架出成品规格为例,裙板抛钢位置如图1所示。

图1 抛钢位置简易图

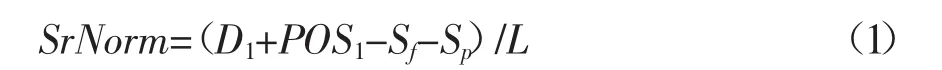

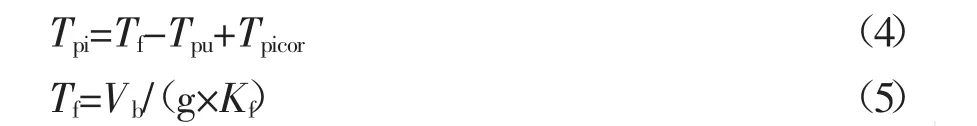

按照理想抛钢位置的选择,综合考虑制动时间、制动距离以及棒材轧制速度等参数,建立抛钢位置模型计算公式。

裙板抛钢点为:

式中,POS1为位置点1,从冷床入口开始对于棒材尾部期望的卸料位置,即对于冷床入口期望棒材尾部最终上冷床的停止位置;D1为抛钢命令来源到冷床入口的距离,cm。

对于天钢棒材厂来说根据不同的产品规格,成品架次在精轧机时使用3号剪时为剪刃重合位置。成品架次在中轧机时使用裙板热探。

式中,Sf为棒材制动的距离,cm;Vb为棒材的速度,m/s;Tf为棒材制动的时间,s/100;Kf为摩擦系数,×1 000;g 为重力加速度,9.8m/s2;Sp,棒材在裙板上的制动距离=Thp×Vb(Thp≠0)或 Tpp×Vb(Thp=0);Thp为裙板由高位到低位的时间,s/100;Tpp为裙板低位停留时间,s/100;L为每块裙板的长度,cm。

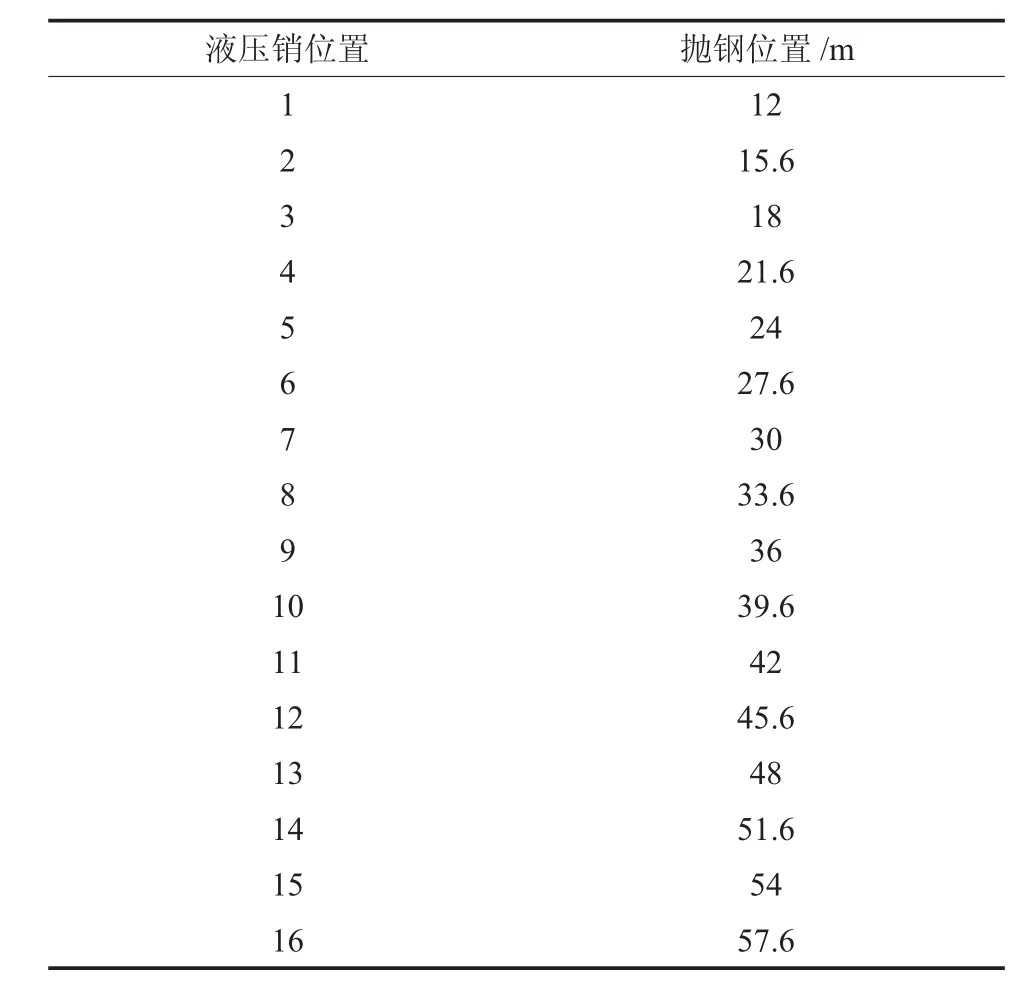

天钢棒材每块裙板长度是120 cm,通过上面的计算,实际的抛钢点会发生在每两块裙板的结合处。裙板抛钢时抛钢点下游的裙板在液压系统的驱动下按照高位、低位、中位、高位的顺序做周期性动作,抛钢点上游的裙板固定不动。抛钢点前后的裙板通过液压销分别连接成两个整体,以保持裙板的平直度。冷床入口前的裙板合计有48块,如果每两块裙板之间都要安装连接的液压销,势必需要高的设备投入。根据天钢棒材的产品定位,即棒材在实际生产中的运行速度范围,裙板连接液压销的实际位置设计了16个,液压销的位置如表1所示。因此,在实际的生产过程中,在HMI上设置的抛钢点必须与液压销的断开位置相吻合才能保证棒材平稳、准确上冷床。通过合理计算和生产实际摸索,设置16个液压销完全能够满足天钢棒材产品规格的生产需求,提高了运行效率和更换节奏的便捷性,同时减少了设备投入资金。

表1 液压销位置

3.2 裙板中位停留时间的计算

裙板中位停留时间的选择,对于裙板同时拾取两支棒材至关重要,只有合理的时间选择,才能确保两支棒材的互不干扰。根据棒材制动时间和低位到高位的运行时间,建立裙板中位停留时间计算模型如下。

式中,Tpi为裙板中位停留时间;Tpu为裙板由低位到高位的时间,s/100;Tf为棒材制动的时间,s/100;Tpicor为HMI上中位时间修正。

由此,棒材的速度Vb越大、摩擦系数Kf越小,裙板在中位的停留时间越长。其中摩擦系数的准确度起到了关键作用。天钢棒材通过实际的摸索,针对不同的产品品种和规格设计了0.36~0.44几个摩擦系数,实现了裙板系统同时拾取两支棒材的生产模式。

4 结论

通过对天钢棒材厂裙板系统的运行机理进行分析研究,结合棒材厂的产品规格和生产实际,分别建立了抛钢位置和中位停留时间计算模型,摸索出一套符合天钢棒材生产的裙板系统控制程序,实现了裙板同时拾取两支棒材的生产模式,保证了生产收集的稳定高效运行,提高了天钢棒材的生产作业率和成材率,为天钢棒材整体产量稳定提高做出了突出贡献,创造了可观的经济效益。