深埋隧道中TBM阶梯式供排水技术研究

2018-09-10张建春

张建春

摘要:在深埋隧道TBM施工中,水压过大频繁造成供排水管爆裂、密封损坏、阀门失效等问题,严重制约了TBM的掘进效率。引汉济渭工程岭北TBM施工中,探索出一套阶梯式供排水方案并成功实施。阶梯式供水采用了梯级抽水方式,沿途配套有中转水箱、系统减压阀等。TBM尾部水管卷盘在TBM行走时可实现水管自动收卷。排水采用多级抽排,对污水分别进行沉淀过滤、滤网过滤和活性炭过滤。供排水系统均搭配自动化抽排技术和减压措施。TBM阶梯式供排水技术降低了水系统内压,实现了污水处理和自动化控制,成功地把TBM供排水故障率控制在0.5%以下。此方案的应用节约了人力,达到了污水的环保排放要求,提高了TBM施工效率,并获得了良好的經济和社会效益。

关键词:TBM;抖井;施工供排水;水压

中图分类号:TU961 文献标志码:A

1 工程概况

引汉济渭工程又称陕西南水北调工程项目,是2014年年底开始筹建的,用于满足西安、咸阳、宝鸡、渭南4个重点城市及沿渭河两岸的11个县城和6个工业园用水要求的调输配水工程。该项目是解决陕西关中、陕北缺水的战略性水资源配置工程。

引汉济渭工程秦岭输水隧洞全长98.3km,穿越秦岭主脊的TBM施工段全长约34km,是引汉济渭调水工程的控制性项目。其中TBM岭北施工段全长16.13km,包括秦岭5号支洞、 TBM配套洞室和TBM施工段。项目采用从德国海瑞克引进的一台敞开式硬岩掘进机(TBM S-795)进行施工。此TBM采用连续皮带出渣,刀盘开挖直径为8020mm。

2 TBM供排水的重要性

TBM掘进施工需要新鲜水用于实现刀盘、变压器、液压系统等设备的冷却[1]。此外,喷混凝土注浆、除尘降温、皮带清洗、锚杆支护等作业工序也需要大量的新鲜水。因此,供水系统的完善对于TBM施工效率的提升至关重要。

在TBM掘进过程中,刀盘喷水、皮带喷水、岩壁渗水会产生大量的废水。废水积累于TBM底部会影响TBM钢轨的铺设,且过量的废水会淹没TBM底部设备,造成电气元件腐蚀、老化。因此,TBM必须设置可靠的排水系统,保证废水及时抽排。

3 研究背景和施工难点

3.1 研究背景

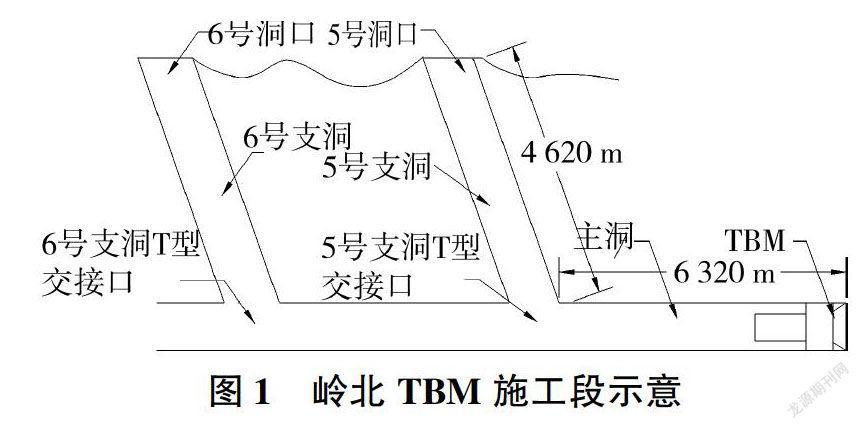

引汉济渭岭北TBM施工段洞口至主洞之间设置2条斜井(5号支洞和6号支洞)用于材料和石渣运输及管线布置。本研究中TBM距5号支洞洞口T型交接口6320m,5号支洞距主洞平距4595m,斜长4620m,与主洞交接桩号为K55+280。该支洞最大坡比为11.25%,与同类施工斜井相比坡度较陡,且施工供排水影响因素较多,综合施工难度较大。

引汉济渭岭北TBM施工段见图1。

3.2 施工难点

第二阶段TBM施工中,供排水路线在5号洞口(标高977.7m)-5号支洞T型交接口(标高520.2m)-TBM(标高522.9m)上。假设斜井和主洞都为等坡隧道,则隧道和洞口的相对高差见图2。

经计算可知,原供排水系统中,水压最大的位置为5号洞T型交接口(最大水压为4.48MPa)。

在水自流情况下,供排水系统中最大水压达到4.48MPa,再加上泵送压力、冲击压力等,水压将达到10.00MPa,如此高的水压在前期施工中频繁冲坏密封垫、水管、阀门、减压阀等。更换这些配件增加了人工和材料成本,制约了TBM正常施工,延长了工期。

4 解决措施

在引汉济渭TBM施工中,创新性地研究并实施了阶梯式供排水系统。该系统将水管内的水压在中转站进行释放,完美地解决了压差问题,并实现了污水处理和自动化控制。

4.1 阶梯式供水系统

阶梯式供水系统在长度为4619.97m的斜井中设置4处供水中转站,相邻中转站的间距为924m。在中转站安装水箱和进水自动控制系统。并在TBM上安装TBM水箱和水管卷盘,实现水管在TBM掘进过程中的自动收放。其整体布置见图3。

4.1.1 供水水箱

供水水箱分为洞口水箱(4m×3m×3m)、中转水箱(3m×2m×3m)、TBM水箱(6m×2m×3m),共6个,所有水箱都采用5mm厚的碳素钢板焊接而成,水箱内外表面都做防腐处理。中转供水箱布置见图4,

计算可知:相邻中转站之间的高度为91.5m,每个中转站的水压为0.9MPa。

4.1.2 供水配套设施

供水配套设施主要包括铁质供水管、水管垫片、减压阀、水管收卷自动控制装置、水管卷盘等,其配置方式如下。

(1)根据TBM的需水量及水的流速计算,所有供水水管均采用DN100管路。洞口至TBM段采用铁质管路,TBM尾端采用橡胶软管。橡胶软管可满足TBM行走过程中管路的收卷和延伸。

(2)水管垫片采用金属缠绕垫片,可降低其老化速度,增强承压能力。

(3)减压阀采用DN100活塞式减压阀,在主洞每隔1000m安装一个,可实现主洞管路内的水压调节。此类减压阀可调节和控制主阀的出口水压,主阀出口水压不会因进口的压力变化而变化。

(4)因斜井坡度较大,水压能完全满足供水需求,故斜井无需设置水泵。主洞内的水泵需求可按以下方式论证:T型接口处斜井方向水压P4=P3=0.900MPa;T型接口处TBM方向水压P5=ρgh=103kg/m3×9.8N/kg×(522.9-520.2)m=0.026MPa。因P4(0.900MPa)>P5(0.026MPa),故不安装水泵情况下,此系统依然能满足TBM供水需求。

(5)为了满足TBM行走需求,该系统在TBM尾部设计了水管卷盘,水管卷盘与TBM的控制系统进行联机,可在TBM掘进过程中实现水管的自动延伸。水管卷盘及主洞水管的布置见图5。

4.1.3 供水自动控制系统

为了节省用水成本,在每个供水中转站都设置了进水控制系统,进水控制系统采用简单的机械浮球阀进行控制。机械浮球阀自动控制系统见图6。

4.2 阶梯式排水系统

阶梯式排水系统一方面需要解决压差和自动控制问题,另一方面需要解决污水的过滤问題。其解决方式为废水在主洞采用排水管流至1号废水箱(T型交接口处),再把废水过滤处理后采用阶梯式抽排技术排至洞外。

斜井设置5处排水中转站,中转站安装废水箱、抽水泵、污水处理装置、自动抽排系统。此系统会对废水进行过滤,并根据水位对废水进行自动抽排。排水系统需在中转水箱处设置水泵,以此克服压差将水抽排至洞外。

4.2.1 排水中转水箱

阶梯式排水系统:在长度为4619.97m的斜井中设置5处排水中转站,相邻中转站的间距为924m。废水箱尺寸为2m×2m×3m(长×宽×高),采用5mm厚碳素钢板焊接而成,水箱内外表面都做防腐处理。废水箱布置见图7。

4.2.2 废水过滤装置

TBM产生的废水主要成分为泥渣和少量油污,因此设计有沉淀过滤装置、滤网过滤装置、活性炭过滤装置。抽水人员需定期更换滤网和活性炭。此装置经现场试验证明能有效去除废水中的泥沙和油污。其布置方式见图8。

在废水过滤装置上方布置泥浆抽排泵,当沉淀池内的泥渣较多时,采用泥浆抽排泵将泥渣抽排上渣车并运送至洞外。

4.2.3 排水自动控制系统

排水水泵采用功率90kW、流量155m3/h的离心泵,水泵扬程为120m,每个中转站布置一台。

排水自动控制系统采用KEY电缆浮球液位开关进行液位控制。当废水达到高液位时,水位控制器会控制水泵继电器启动,从而启动水泵进行抽水;当废水在低液位时,水泵将停止运行,抽水停止。排水自动控制系统原理见图9。

4.3 前后供排水系统水压比较

为了确定阶梯式供排水系统的优劣性,现将系统改造前后的水压进行计算比较,以此来确定整个系统中的水压是否满足水管等的承受能力。

4.3.1 供水系统水压比较

原供水系统的水压最高达到了4.48MPa,阶梯式供水系统水压最大为0.90MPa,阶梯式供水系统水压明显低于原系统水压。改造前后的水压对比见图100

4.3.2 排水系统水压比较

阶梯式排水系统改造前后的水压与供水系统类似,其水流方向与供水系统相反,故阶梯式排水系统水压也满足需求。

5 结语

该工程为超长隧道,与同类隧洞相比其斜井坡度较陡,施工供排水影响因素较多,需综合考虑压差、成本、人工、污水处理等问题。阶梯式供排水系统的研究和应用可有效节约成本,减少TBM停机次数,加快施工进度,提高项目的整体效益。

参考文献:

[1]徐博,林翰.TBM施工供排水设计分析[J].黑龙江水利科技,2014,42(8):109-110.