汽车零件自动化检测线的设计与应用

2018-09-10廖惠平

廖惠平

摘 要:随着产品的质量要求不断提高和自动化普及应用,自动化检测也应运而生。目前,汽车产品在流水线上生产,传统的检测方式费时费力,且受人为因素影响较大,已不能满足生产需要。自动化检测具有快速、稳定、检测精度高等特点,将被逐步应用于各行各业。基于此,本文主要探讨汽车零件自动化检测线的设计与应用。

关键词:汽车零件;自动化检测线;检测方法

中图分类号:U467.52 文献标识码:A 文章编号:1003-5168(2018)08-0092-02

Design and Application of Automatic Detection Line

LIAO Huiping

(Suzhou Ziguan Automation Equipment Co., Ltd.,Suzhou Jiangsu 215000)

Abstract: With improving the quality of the product requirements and the popularity of automation applications, automated testing has also come into being. At present, the automobile products are produced on the production line. The traditional detection methods are time-consuming and laborious, and are greatly influenced by human factors, which can no longer meet the production needs.Automatic detection is characterized by high speed, stability and high detection accuracy. Therefore, it will be gradually applied to all walks of life. Based on this, this paper mainly discussed the design and application of auto parts inspection line.

Keywords: auto parts;automatic testing line;detection method

1 研究背景

眾所周知,汽车在行驶过程中,经常需要减速、停车或者紧急制动等,所以汽车上的制动系统对汽车产品而言是至关重要的。汽车行业对制动系统的生产控制非常严格,各企业也明确提出了自己的质量标准。

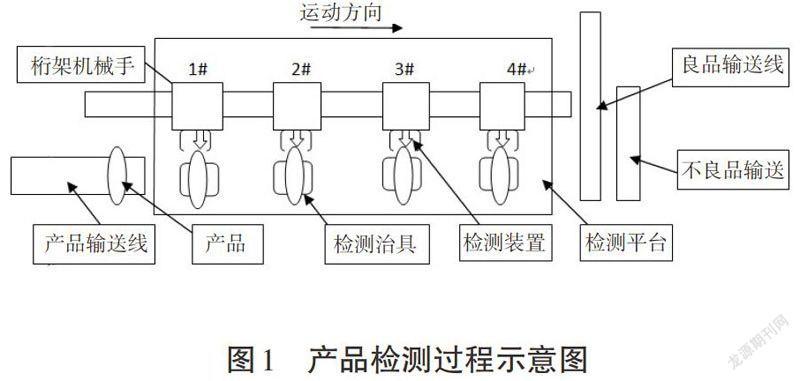

本文主要介绍汽车零件在自动化检测设备上进行检测的过程。该检测线的控制方式是:桁架机械手抓取被测产品并将其放入检测治具上后,检测治具对产品进行自动定位与固定,夹紧后机械手松脱离开,随后,1-4#工位检测装置同时对产品各尺寸进行检测(安装在自动化控制装置上的气动量仪测头伸入被测产品进行自动测量,并自动记录和保存测量数据),之后机械手将产品与产品治具分离,送入下一工位。考虑到产品是异形件,不易定位,所以将产品放入产品治具使之进行准确定位,由于产品检测尺寸精度较高,所以治具必须具有互换性[1]。产品检测过程具体如图1所示。

2 汽车零件自动化检测方法

2.1 产品在治具上定位

要实现产品的自动化检测,自动检测线需要具备自动抓取、自动定位、自动检测、自动识别和记录等功能[2]。

现在以零件卡钳为例来分析自动检测系统的设计和应用情况。作为刹车系统中的卡钳零件,属于异形件,要检测内圆尺寸,首先要考虑定位问题。卡钳定位有水平方式定位和垂直方式定位2种(见图2)。当产品水平方式定位时,以A面作为水平方向定位基准,以两孔作为垂直方向定位基准,同时施加推力F固定。这样有利于机械手可以从上方抓取产品,测头可以从水平方向的左边对产品尺寸[Φ]34、[Φ]14、[Φ]10.4进行检测,同时也可以从右边对M6螺孔进行检测,还可以从右上方对M10的螺孔进行检测。若采用垂直定位方式时,以B面和两孔位作为水平方向定位基准,在垂直方向施加压力,但该方式难以满足同时检测和定位的需求。针对要求检测的项目和抓取产品、定位、治具的紧凑性考虑,认为水平定位方式更合理、方便。

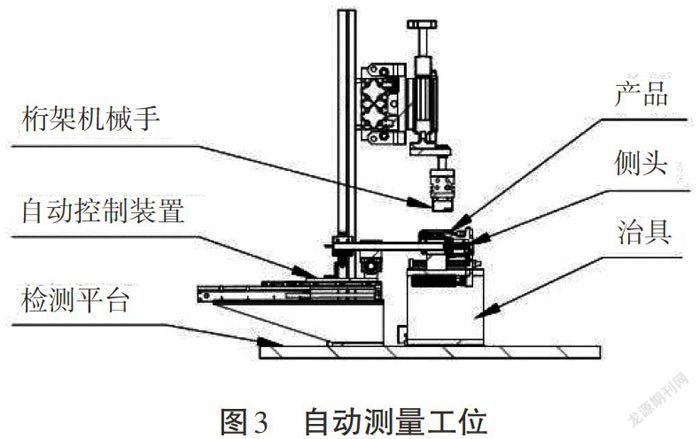

2.2 治具在检测线上的定位

由于1-4#工位工作原理相同,这里仅以1#工位为例进行讲解(见图3)。在装配时,要求以治具为基准,保证测头与产品被测内孔同心,且测头水平度和前后的垂直度在0.1mm内,调整好之后配合两个零件打销孔定位。考虑到测头与产品可能会出现不同心的情况,孔槽机械检具设计成可自动调心的特点,机械检具固定座左右上下都安装有弹簧,弹簧力不得太小,保证在进入孔槽时不会晃动,且必须小于测头的张力才能达到调心的目的。

3 检测线检测能力分析

本检测线主要采用气动量仪通过自动控制测头检测产品[Φ]10.4(+0.03/-0.05)、[Φ]14(+0.025/0)、[Φ]34(+0.05/0)和[Φ]39.507(+0.13/0)四个尺寸。由于数据量比较大,现仅对尺寸[Φ]10.4(+0.03/-0.05)进行具体介绍。现通过设备能力指数(Cgk)对检测线的检测能力进行分析,设备能力指数是评估一个测试仪器的测量能力是否和被测产品的公差要求相匹配的方法,是短期的检测设备能力指数。其测试要求是:对同一产品同一个尺寸在同一工位上重复测量25次以上,进行数据和结果分析。Cgk一般接受的标准是≥1.33。测量数据见表1。

其中,T表示工件被测参数公差,T=0.03+0.05=0.08,[ε]为平均偏移值的绝对值:

[ε=M-x]=10.390-10.387=0.003 (2)

其中,[M]为标准公差值,[x]为25个测量值的平均数。

S表示标准偏差,计算公式为:

[S=xi-x2N-1] (3)

通过计算可以得出S为0.001 3。

4 结论

通过以上分析得出,气动量仪自动检测设备测量产品完全能满足被测产品测量的要求,但由于检测的尺寸精度较高,气动测头长时间的机械式摩擦可能会影响测头使用寿命,应定期进行校准。

参考文献:

[1]中华人民共和国,国家质量监督检验检疫总局.质量管理体系汽车生产件及相关维修零件组织应用GB/T 19001—2000的特别要求:GB/T 18305—2003[S].北京:中国标准出版社,2003.

[2]中华人民共和国,国家质量监督检验检疫总局.专用检测设备评定方法指南:JB/T 10633—2006[1].北京:中国标准出版社,2006.

[3]中华人民共和国,国家质量监督检验检疫总局.测量管理体系 测量过程和测量设备的要求:GB/T 19022—2003[1].北京:中国标准出版社,2003.

[4]国家质量监督检验检疫总局.气动测量仪检定规程:JJG 356—2004[S]. 北京:中国标准出版社,2004.