黄酒发酵过程中物位测量技术的研究与改进

2018-09-08范雪张爱良孙顺远

范雪,张爱良,孙顺远

(1.无锡工艺职业技术学院电子信息系,江苏宜兴 214206)(2.江南大学物联网工程学院,江苏无锡 214122)

随着人们对黄酒需求的逐年增加,黄酒发酵工业化程度逐渐提高,大罐黄酒发酵技术已逐渐取代传统坛装发酵技术。黄酒的生产按生产工艺可分为大罐法、淋饭法等,传统的黄酒发酵过程完全依赖工人的经验来控制发酵过程,往往会造成生产批次不稳定、口感风味差异大等问题,使黄酒的品质得不到保证。目前,黄酒发酵过程控制已逐渐向工业化与智能化方向发展,从前酵蒸饭、风冷控制、温度控制和溶氧控制到 后酵冷凝等过程均已逐渐实现现场工业化控制。由于人们对黄酒品质及口感的要求大幅提升,黄酒发酵精细控制已势不可挡。

黄酒发酵多以大罐发酵为主,粳米等原材料经过浸泡、蒸煮冷却后,与酵母或酒曲搅拌后呈半固半液状态落罐发酵,在落罐或出罐时罐内混合物物位会发生变化。目前,物位测量技术在黄酒发酵过程中应用并不广泛,笔者在研究射频导纳物位计原理的基础上,与罐内传感器相结合,通过实时监测罐内混合物的介电常数来求混合物物位,并对算法进行改进以降低黄酒混合物的挂料影响;由于射频导纳中挂料阻抗的实部与虚部相等,在 t=π/4相位点处,采用定点取样积分电路实现微弱信号的快速采集提取,可以有效地消除传感器中由于挂料造成的误差,并对硬件电路部分进行了重新设计,通过与数据模型结合,可得到相对准确的混合物物位。采用软件visual studio 2015设计了黄酒物位上位机监控系统界面,可以实时在线查看各个发酵罐的物位,并针对罐内物料的当前物位及实时状态特征,预选不同方案进行处理,直观有效地对黄酒发酵过程进行控制。

1 射频导纳在黄酒发酵中的应用

射频导纳是利用电容传感器将被测介质物位的变化转变为电容量的变化,然后应用测量电容量的方法来求得物位的数值。在黄酒发酵前酵过程中,发酵罐内主要成分有蒸饭、酵母、麦曲和水等物质,呈半固半液状态,并且物料状态随发酵过程的推移也在变化;发酵后酵过程中,发酵罐中主要成分为酒精。前酵发酵罐中物质是导电介质,并且随着介质液位由高到低变化时,会有物料挂在电极上;后酵发酵罐中酒精含量较高,导电性强,但流体不易挂料。在研究发酵罐中射频导纳时,要充分考虑前后酵物料的区别,并考虑介质导电性。

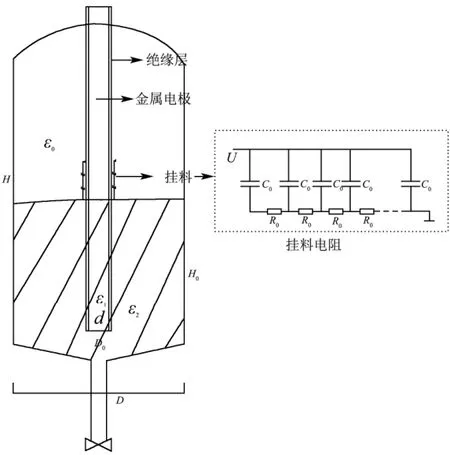

当物位计测量发酵罐中导电介质液位时,若物位由低到高或由高到低变化时,此时传感器的电容正好反应真实液位引起的电容变化;而当非纯液体物位由高到低变化时,电极上会附有被测介质挂料。黏附在传感电极上的物料层只是很薄的一层,比物料位下面的物料要少得多,横截面积和物料位以下的物料相比几乎可以忽略;而物料的横戴面积远远大于挂料层的横截面积,且物料具有较好的导电性,因而可以认为物料的电阻非常小,可以忽略。因此在测量时认为物料的电位和发酵罐的电位一样,从而可以把物料当作电容的一个极板。但挂料层的电阻却很大,从电学的角度看,挂料层相当于一条由无穷多个无穷小的电容元件和无穷小的电阻元件组成的传输线。如图1所示。

图1 黄酒发酵罐射频导纳电阻示意图 Fig.1 Rice wine fermentation radio frequency admittance resistance diagram

当物位高度由H降低至H0时,金属电极上可能会有黏附有米饭和酒曲等物质,极容易造成虚假物位,影响测量精度。

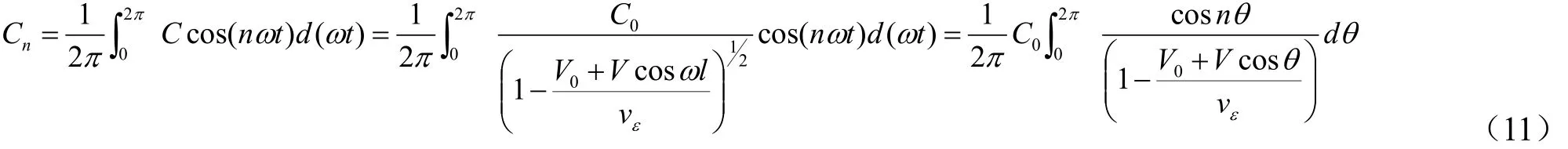

2 射频导纳在发酵过程中的工作原理

2.1 黄酒发酵物位测量原理

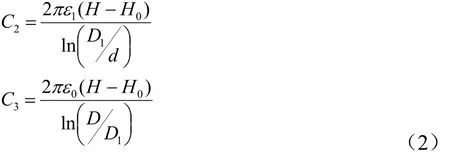

将金属电极置入发酵罐内,与发酵罐金属罐内壁构成电容器的极板,无论两者之间是空气或是发酵物料、酒精等物质,均可根据其介电常数求得物料高度。由于在黄酒发酵过程中的中间物质与产物均为导电介质,因此,金属电极周围必然要覆盖一层绝缘物质,只要根据发酵过程中发酵罐内物质的介电常数,即根据图1,可得出物料位以下总电容为:

物料以上介电常数包含两部分,分别为绝缘层与空气,则有:

空气中电容与物料电容为并联连接,总电容为:

因为黄酒发酵的周期比较长,发酵过程中间产物成分复杂且不稳定,导致物料介电常数不固定,因此,若需计算准确的液位,需配合罐内在线监测介电常数的传感器,并需控制器将两者采集数据统一。

2.2 黄酒发酵物位测量算法的改进

黄酒发酵前酵过程物料为半固半液状态,罐内产物在出罐时会有一部分物料挂在射频导纳杆上,对公式(2)中介电常数有非常大的影响,导致虚假液位。

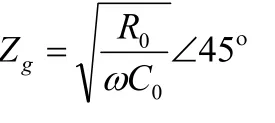

由于黄酒发酵罐中挂料的横截面积较小,因此,挂料的等效电阻很大,相当于一条由无穷多个无穷小的电容元件和无穷小的电阻元件组成的传输线。只要挂料黏附层足够长,根据均匀传输线原理可以得出挂料层等效阻抗的实部与虚部在数值上相等,这就是射频导纳定理。若单位长度上的电阻为R0,电容为C0,激励电压的角频率为ω,挂料的等效阻抗Zg可表示为:

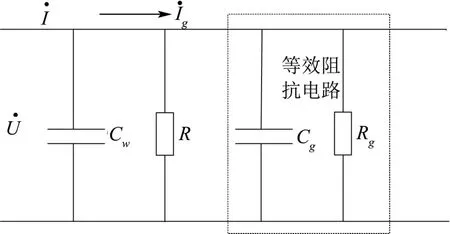

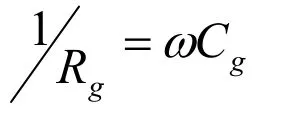

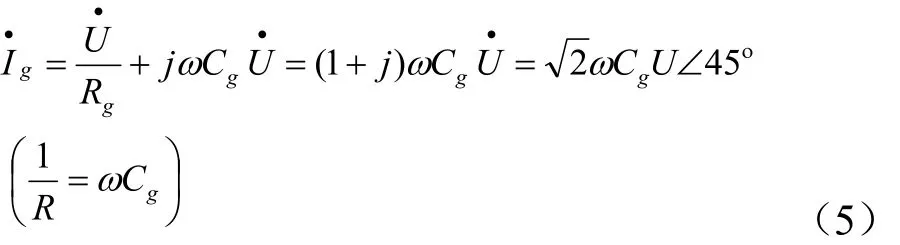

金属电极的等效电路如图2所示。其中Rg为挂料部分的等效电阻,Cg为挂料部分的等效电容,Cw为物位的等效电容。且:

图2 挂料阻抗等效电路 Fig.2 Hanging impedance equivalent circuit

与实际物位电容C之间存在线性关系,因此,在ww时对电流I进行测量,可以得到实际的物位值,而且不会因此挂料而对物位造成虚假计算。

3 发酵控制系统的实现

基于射频导纳原理中挂料阻抗的实部与虚部相等,在与真实物位π/4相位点取值,可以有效地消除传感器中由于挂料造成的误差,常用的方法是精确延时,在π/4相位点启动模数转换器高速采样。

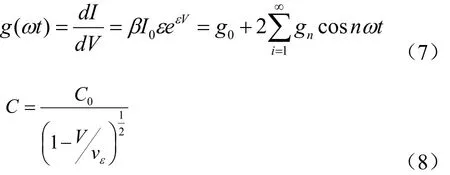

3.1 硬件系统的设计

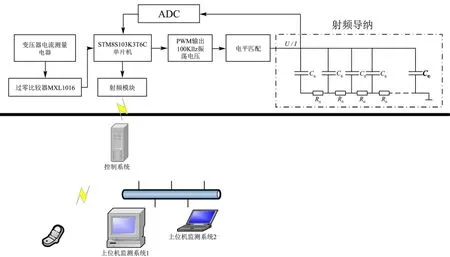

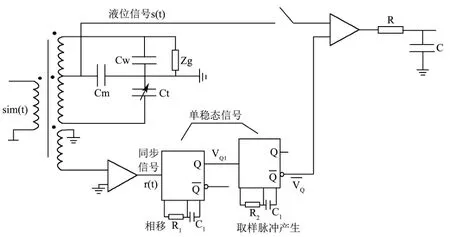

图3 系统硬件电路图 Fig.3 The system hardware circuit diagram

本系统控制单元采用STM8S单片机,通过PWM功能控制输出100 KHz方波,再接入运放电路作为射频导纳电源电路的输入信号;射频导纳将采集信号经单片机处理,转换为4~20 mA信号。10位ADC可精确测量罐内液位,控制单元也可其他传感模块进一点精确测量并报警,使整个发酵过程与智能控制过程结合起来。电路的硬件结构如图3所示,电路输入输出信号频率相同但相位相差π/4,这个信号通过同步采集模块,在真实物位信号的π/4相位处采集,就可以消除挂料的影响,实现精确的物位测量。

该系统采用的测量信号是100 KHz,则周期为10 μs,滞后π/4相位即1.25 μs,因此该方案要求有速度较快的单片机和高速A/D转换器配合使用。

3.2 数据模型的实现

3.2.1 前酵发酵导纳数据模型

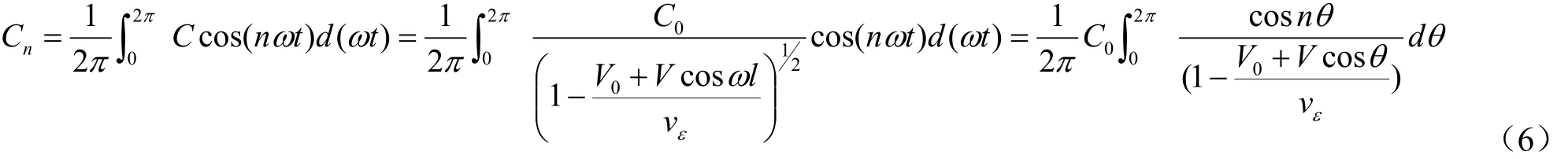

在前酵发酵过程中,由于罐内是蒸饭、酒曲、酵母和水混合而成的半固半液形态类物质,若罐内液位变化时,必然会导致某些物质粘附在导纳表面,而挂料是具有阻抗的,因此单片机测得的导纳电容值是包含挂料阻抗部分的。为提高液位测量精确度,在导纳计算过程中,可通过改进算法来提高液位测量精度,提高信噪比。射频导纳在工作时,实际物位电容流经的总的电流值I在t时刻为:

其中,α,β为电流参数,由射频导纳电极及挂料特性决定。

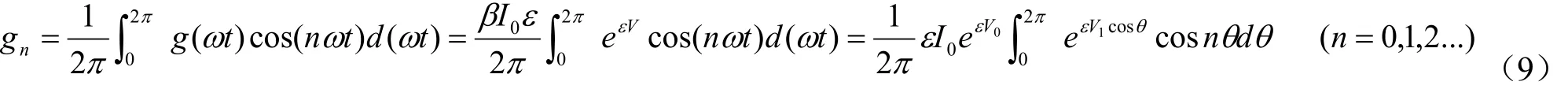

此时,根据傅里叶级数展开公式,可得粘附挂料射频导纳g为:

其中,I0为电容初始电流,一个周期结束后电流达到最高值,C0是初始化电压,vε为物位电容和与其并联的容抗的电位差。电容值可以通过公式9-11推导得出。

由一个周期的电流变化可将α,β求出,初始电流已知,通过求解公式(10)可将粘附有挂料的总导纳求出,根据控制芯片AD端采集的电压值,即可求出当前导纳,再由公式(1)~(3)可求得罐内液位。

3.2.2 后酵发酵导纳数据模型

相较于前酵,后酵发酵过程罐内物质形态单一,主要为含有酒精的液体,是导电介质。射频导纳可与前酵罐内射频导纳一致,但液位变化时,导纳表面不粘带挂料,在求液位的计算过程中,其复杂度比前酵罐内液位计算简单得多。仅通过控制芯片将导纳电容求出后,用公式(1)~(3)即可求出当前液位。

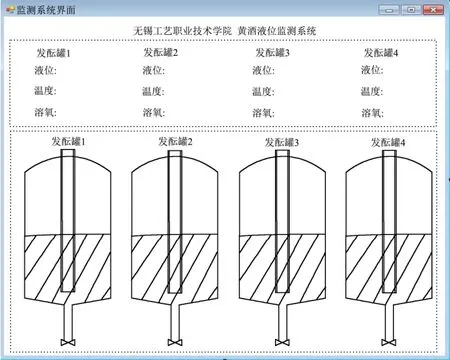

3.3 黄酒发酵上位机监控系统

将基于射频导纳的黄酒液位测量技术应用于黄酒在线液位监测系统中,实现黄酒的液位、温度、溶氧等参数的在线实时监测,上位机界面采用 visual studio2015,通过RS232总线与图3中的控制系统进行连接,或采用无线方式与用户手机进行通信,及时将信息传输至用户。用户可通过电脑界面实时查看黄酒发酵过状态,并根据状态调整发酵过程的环境,保证黄酒发酵的品质。

图4 黄酒液位测量系统界面设计 Fig.4 Interface design of rice wine liquid level measurement

4 液位监测系统的改进

4.1 RFID无线传输系统方案

黄酒发酵系统需要将现场测量值实时传输至后台控制系统,确保控制系统及时对数据进行处理。由于黄酒发酵液位测量现场与控制系统距离往往较远,传统的数据传输方法多采用有线传输,经济投入多,数据传输易受其他信号干扰,稳定性差;该套黄酒液位采集系统采用 RFID无线传输的方法进行数据的传输,每个发酵罐内配置一个RFID模块,彼此之间相互通信,并均可与控制系统RFID模块进行通信;采集的数据经由发酵罐内RFID模块以单跳或多跳路由形式传输至控制系统,实现数据无线传输。

射频模块采用亿佰特公司生产的 E31-TTL-50模块,是一款基于AX5043射频芯片的433 MHz直插式无线串口模块;采用半双工,收发一体,透明传输方式,发射功耗低,仅50 mW;并且,该模块具有4种工作模式可供选择,发酵系统可根据其工作特点及状态选择组合不同工作模式,以尽量使系统功耗达到最低。

即可得导纳为:

将电容C做傅里叶展开级数,行当前电容值为:

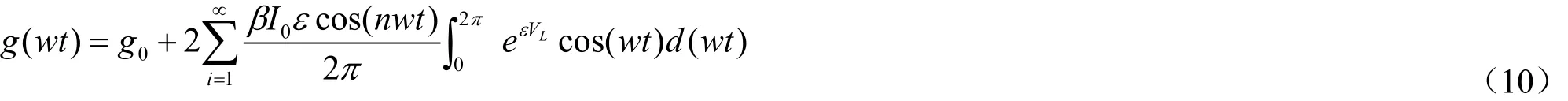

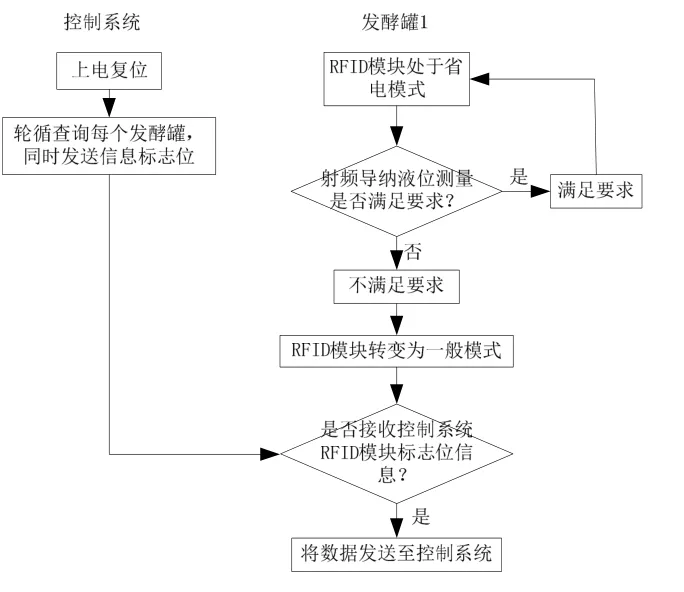

为确保系统能耗最低,在黄酒发酵整个流程中,当发酵罐内液位达到设定阈值或其他状态达到要求需要数据传输时,发酵罐内RFID模块转换为发送模式;否则处于省电模式。由于发酵罐数据多,存在多个发酵罐RFID同时向控制系统传输数据的情况,为避免冲突,本系统采用控制系统RFID模块轮循查询的方式,对每个发酵罐进行逐次发送信息标志位,当射频导纳液位测量系统测量的数据有问题时,启动 RFID模块工作模式,并接收控制系统标志位数据;当标志位数据接收成功后,RFID模块发送数据至控制系统,完成一次数据的传输。图5为RFID系统在传输过程中的整个流程。

图5 RFID系统工作流程 Fig.5 Work flow of RFID system

4.2 比较器驱动方案

本系统也可采用高频波形发生器产生频率为 100 KHz的正弦波激励信号,将该正弦波信号送入变压器电桥电路的原线圈,两个副线圈,一组用于测量桥路,具有中心抽头,另一组副线圈产生的信号作为同步信号,它与原线圈同频率同相位,用为A/D转换器的驱动信号。测量桥路的输出信号经过量程调整电路后成为0~5 V的正弦电路信号,被送到高速A/D转换器中进行模数转换,将结果送入单片机系统进行分析处理后进行显示,并送到D/A转换器和U/I变换模块变换成4~20 mA的信号输出。A/D转换器的驱动信号是由同步信号Ur=Asinωt(频率为 100 KHz,幅值为 5 V),当相位为π/4时,Ur=3.5V,经比较器进行幅值比较后,输出为移相π/4的方波。

4.3 定点取样积分的测量方案

上述两种方案的共同点是对模数转换的速度要求很高,且抗干扰能力不强。对于微弱号来说定点取样积分是信号处理的方法之一,对于周期信号的固定相位点,每隔一个或都几个周期对该点进行取样,长时间累积并平均,能够得到该点准确的幅值信息,基本不受噪声的影响[5~7]。利用定点积分方法来解决射频导纳物位测量中对电桥输出信号的π/4相位点的取值,是微弱信号技术与射频导纳物位测量的巧妙结合,在获得真实信号、消除挂料影响的同时,还能够提高输出信号的噪比,改善系统性能,同时对A/D转换速度也大大降低。取样积分电路及测量原理框图如图6所示。

图6 取样积分电路及测量电路原理 Fig.6 Sampling integral circuit and measurement circuit principle

激励信号源输出幅值为1 V,频率为100 KHz的正弦波,进入交流电桥后输出两路信号,一路是与被测物位有关的正弦信号,另外一路是与激励信号同频同相的正弦信号,经过高速过零比较器后,输出与激励信号同频同相的同步方波信号,为取样脉冲的产生提供触发信号。取样脉冲由双路单稳态触发器产生,以同步方波作为第一个单稳态触发器的触发信号,选择合适的R1C1参数,输出与触发信号同周期的矩形波VQ1,将VQ1作为第二个单稳态触发器的触发信号,同样可以得到一个同周期的矩形波信号VQ(低电平持续时间由R2C2决定),VQ的反相输出信号就是取样积分器的取样脉冲,延迟时间t和取样脉冲宽度Tg可调,从而实现对被测信号任意相位点的取样及取得最佳的取样效果。

4.4 实验结果

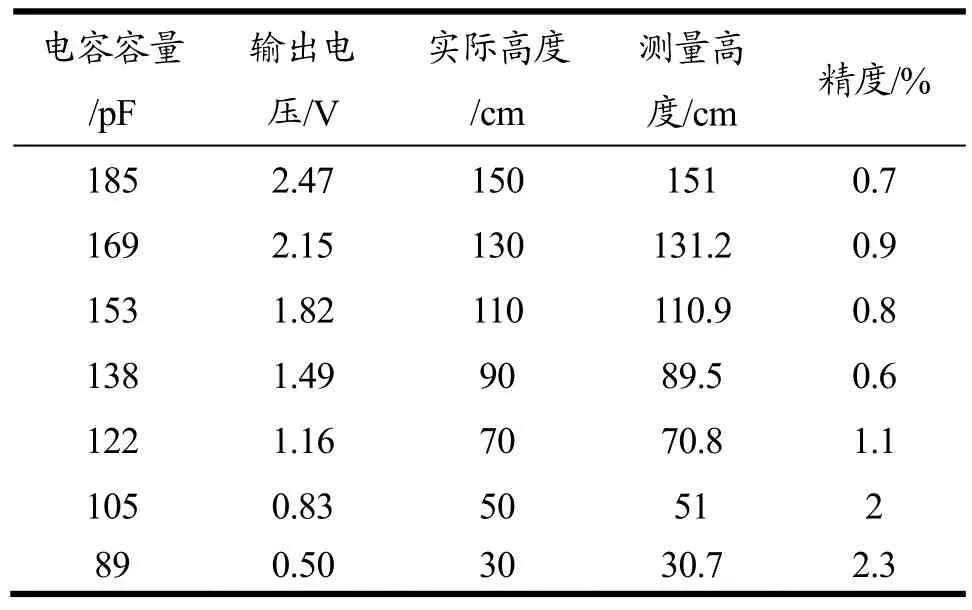

以前酵发酵罐内落米后发酵5 h后的半固半液溶液为例,因为溶液中存在固体物质,所以,当罐内溶液液位下降时,会有黏附物质挂料。罐内总高度2 m,罐内初始液位高为1.5 m,读取当前电容值与电压值;液位下降至0.3 m结束,再读取当前电容值与电压值;测量当前实时液位的高度,并与公式(1)~(3)求得的液位高度进行比较,发现测量结果的精度比较高,基本在可接受的范围内;由于液位越低,黏附在射频导纳上的挂料状态越复杂,因此,测量精度越低。

表1 物位高度与电容电压的关系 Table 1 The relationship between level height and capacitance voltage

5 结论

黄酒发酵物位测量技术在黄酒发酵期间十分关键,其准确性直接影响了黄酒的品质与口感,文章将射频导纳技术与黄酒发酵结合起来,并通过分析前后酵发酵罐内物料的导电性及挂料的问题,提出了合理的解决方案。设计了前后罐发酵系统物位测量数据模型,并提出了两种电源电路输入方案,利用单片机PWM 功能做为时钟信号的输入,并设计了硬件驱动电路及取样积分电路。通过实验对比分析,通过算法测量的液位高度与实际液位高度误差小,因此,该方案在处理黄酒发酵液位变化时存在的挂料问题有极大的优势,该技术不仅提高了黄酒发酵系统的精确度,也为黄酒发酵领域提出了一个新的解决方案。